- •1 Электромагнитные свойства ферритов

- •1.1 Основные понятия о ферритах.

- •1.2 Ферримагнетизм

- •1.3 Магнитомягкие ферриты

- •2 Спекание твердых тел

- •2.1 Спекание однокомпонентных систем.

- •2.1.1 Механизмы транспорта вещества

- •2.1.1.1 Уплотнение порошкового тела.

- •2.2 Спекание многокомпонентных систем

- •2.2.1 Системы с полной взаимной растворимостью компонентов.

- •2.2.2 Системы с ограниченной растворимостью компонентов.

- •2.3 Спекание пьезокерамики

- •2.4 Основные положения теории спекания

- •3 Макроскопическая и микроскопическая теории диэлектриков

- •3.1 Макроскопическая теория

- •3.2 Микроскопическая теория

- •4.1 Основные положения сегнетоэлектриков.

- •4.2 Доменная микроструктура сегнетоэлектрика

- •5 Методы получения функциональных материалов

- •5.1 Керамическая технология

- •5.1.1 Выбор и подготовка сырья

- •5.2 Химические методы производства

- •5.2.1 Метод совместного осаждения

- •5.2.2 Полукерамический метод

- •5.2.3 Распылительная сушка растворов

- •5.2.4 Криохимический метод

2.2.2 Системы с ограниченной растворимостью компонентов.

В практике порошковой металлургии такие системы встречаются наиболее часто: например, Fe – C, W – Ni, Сu – Ag, Mo – Ni – Сu и многие другие. Для них характерны диаграммы состояния как с эвтектикой и перитектикой, так и с химическими соединениями.

При нагреве на промежуточных стадиях гомогенизации в порошковом теле присутствуют все фазы, имеющиеся на диаграмме состояния, практически независимо от исходного состава смеси порошков. Зависимости усадки от содержания элементов в сплаве отличаются от линейных, а их характерный вид (направление выпуклости) может быть различным. Например, для системы W–Ni при близкой дисперсности исходных порошков наблюдается кривая с плавным минимумом (Рисунок 2.4.).

Рис. 2.4. – Концентрационная зависимость усадки для смеси порошков W и Ni при изотермическом спекании (1000оС) с разной выдержкой: 1 – 7 ч; 2 – 3 ч; 3 – 0 (нагрев + охлаждение)[9]

Свойства материалов, образованных рассматриваемыми системами компонентов после спекания, зависят от ряда факторов: полноты гомогенизации в области ограниченных твердых растворов, пористости, совершенства межфазных и однофазных контактов. Роль гетеродиффузии сводится к обеспечению выравнивания концентраций элементов в области ограниченной растворимости, причем достижение гомогенности в большинстве случаев нежелательно (при предельных концентрациях многие показатели свойств ограниченных твердых растворов максимальны)[7].

2.3 Спекание пьезокерамики

Спекание пьезокерамики можно с полным правом можно отнести к процессам с участием однокомпонентных порошков, поскольку ему предшествует синтез масс, в результате которого образуются или, по крайней мере, должны образовываться однокомпонентные частицы материала системы ЦТС заданного состава. Тот факт, что полнота синтеза в реальных технологических процессах не всегда составляет 100%, не играет существенной роли.

Синтез проводят при температурах меньше 10000С, а спекание – на 150-3500С выше. Если учесть, что синтез – процесс термически активируемый, то станет понятно, что при нагревании спрессованного изделия до температуры спекания процесс образования структуры перовскита успевает пройти практически полностью.

Механизм спекания пьезокерамики довольно сложен и недостаточно изучен. Для восполнения этого пробела могут быть использованы результаты исследований других кристаллических порошков, поскольку их механизмы спекания подобны.

Основной физически процесс при спекании – массоперенос (диффузия) вещества, обеспечивающий заполнение пор веществом. Процессам спекания сопутствует рекристаллизация, существенным образом влияющая на свойства готовых изделий[4].

2.4 Основные положения теории спекания

Спрессованный керамический порошок, подлежащий спеканию, представляет собой неравновесную систему, в которой:

имеются поры, т.е. открытые внутренние поверхности;

существуют поверхности раздела между кристаллами;

решетка отдельных кристаллов искажена вследствие ее деформации при прессовании порошка и в зависимости от способа получения материала.

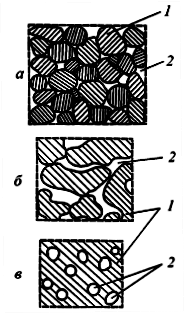

Соответственно перечисленным источникам избыточной свободной энергии системы последовательность процессов спекания позволяет условно выделить три стадии (рис.2.5):

а) припекание – создание и увеличение контактов между соседними частицами при сохранении границ частиц;

б) основная стадия – обособление двух фаз: «фазы вещества» и «фазы пустоты». Частицы как бы сливаются между собой, но замкнутые поры еще не образуются. Происходит локальное спекание в объеме отдельных областей и разделение этих областей фазой пустоты;

в) образование закрытых пор и их зарастание.

Рис. 2.5 Стадии процесса спекания

а – припекание, б – основная стадия, в – образование закрытых пор и их зарастание; 1 – твердая фаза, 2 – поры[10].

В действительности стадии могут протекать одновременно. Разделение на стадии делается в целях пояснения физического смысла процесса спекания.

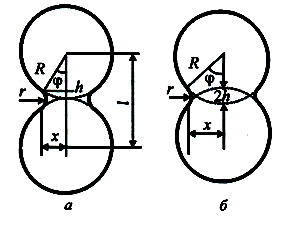

Движущая сила на всех стадиях одна – уменьшение свободной энергии, но механизмы массопереноса как на одной и той же стадии, так и на разных стадиях могут быть различными. Одноименные твердые сферические частицы, контакт которых показан на рис.2.6, имеют выпуклую (положительную) кривизну, а перешеек («шейка») между ними – вогнутую (отрицательную). Наличие в системе участков с различной по знаку кривизной поверхности обуславливает и различные механизмы припекания:

1 – диффузионного течения;

2 – объемной диффузии (может протекать в двух вариантах – когда избыточные вакансии уходят за пределы системы и когда остаются в ее объеме);

3 – поверхностной диффузии;

4 – испарения-конденсации;

5 – дислокационный;

Рис. 2.6. Геометрия контактного перешейка при неизменности расстояния между центрами крупинок (а) и при его уменьшении (б)

Кроме перечисленных механизмов самопроизвольного припекания, оно может происходить также при условии, когда извне приложены силы (горячее прессование), вызывающие течение вещества в приконтактной области. Припекание может протекать одновременно по всем механизмам или преимущественно по некоторым в зависимости от температуры и свойств материала.

Основополагающие идеи теории твердофазного спекания разработаны Френкелем и Пинесом[4].