- •1 Электромагнитные свойства ферритов

- •1.1 Основные понятия о ферритах.

- •1.2 Ферримагнетизм

- •1.3 Магнитомягкие ферриты

- •2 Спекание твердых тел

- •2.1 Спекание однокомпонентных систем.

- •2.1.1 Механизмы транспорта вещества

- •2.1.1.1 Уплотнение порошкового тела.

- •2.2 Спекание многокомпонентных систем

- •2.2.1 Системы с полной взаимной растворимостью компонентов.

- •2.2.2 Системы с ограниченной растворимостью компонентов.

- •2.3 Спекание пьезокерамики

- •2.4 Основные положения теории спекания

- •3 Макроскопическая и микроскопическая теории диэлектриков

- •3.1 Макроскопическая теория

- •3.2 Микроскопическая теория

- •4.1 Основные положения сегнетоэлектриков.

- •4.2 Доменная микроструктура сегнетоэлектрика

- •5 Методы получения функциональных материалов

- •5.1 Керамическая технология

- •5.1.1 Выбор и подготовка сырья

- •5.2 Химические методы производства

- •5.2.1 Метод совместного осаждения

- •5.2.2 Полукерамический метод

- •5.2.3 Распылительная сушка растворов

- •5.2.4 Криохимический метод

5.2.2 Полукерамический метод

Замена метода совместного осаждения полукерамическим дает большие преимущества в части упрощения стадии осаждения и получения гомогенизированной пасты с добавками. Электрофизические свойства изделий из материалов ЦТС остаются практически на том же уровне.

Сущность полукерамического метода заключается в осаждении различных соединений из растворов их солей на заранее суспензированные в этих растворах твердые оксиды, гидроксиды или карбонаты металлов. Между компонентами шихты обычно происходит взаимодействие. поэтому для образования из нее соединений и твердых растворов требуются более низкие температуры синтеза, чем в случае приготовления чисто механических смесей исходных соединений.

Существует три способа выделения соединений из растворов на оксиды и карбонаты:

обезвоживанием суспензий (упариванием или распылительной сушкой);

гидролизом алкоголятов;

взаимодействием с осадителем.

Из перечисленных вариантов метода осаждения на твердую фазу первые два не получили промышленного использования. В качестве необходимых стадий они включают операции упаривания, распылительной сушки или гидролиза алкоголятов. Такие процессы имеют ряд недостатков, затрудняющих их внедрение в промышленное производство.

Наибольшее развитие получил третий вариант метода - выделение соединений из растворов на твердую фазу путем взаимодействия с осадителем. Этот метод нашел промышленное применение для изготовления ряда материалов ЦТС.

Основные условия успешной реализации полукерамического метода:

обеспечение полноты осаждения компонентов из растворов;

высокая активность сырья в виде твердой фазы;

высокая степень смешивания суспензии;

аппаратурное оформление, обеспечивающее получение гомогенизированной суспензии[4].

5.2.3 Распылительная сушка растворов

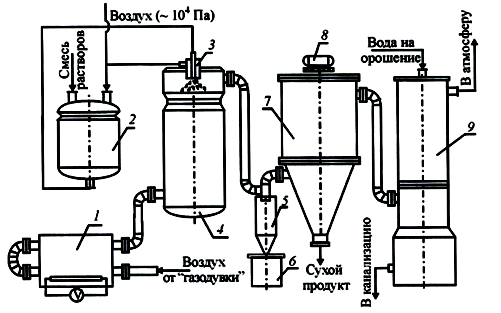

Этот метод основан на мгновенном испарении воды при распылении смеси растворов легкоразлагающихся солей в потоке горячего воздуха (рис. 5.7).

Рис. 5.7 Схема установки для распылительной сушки растворов: 1 – электрокалорифер, 2 – напорная емкость для смеси растворов, 3 – пневматическая форсунка, 4 – сушильная камера, 5 – циклон, 6 – бункер, 7 – рукавный фильтр, 8 – электрический вибратор, 9 – скруббер

Распыление растворов осуществляется через распылители различной конструкции (форсуночные, пневматические и др.), при этом горячий (400-5000С) воздух под давлением (2-3)·104 Па может подаваться прямо- или противотоком. Метод обеспечивает сохранение в продуктах распылительной сушки (ПРС) того же молекулярного уровня распределения компонентов, который был в исходных смешанных растворах солей. ПРС удаляются из сушилки потоком горячего воздуха, остывшим до 200-2500С. Более крупные фракции собираются в циклоне, более мелкие – улавливаются в рукавных фильтрах. Все фракции ПРС смешиваются и подвергаются термообработке для окончательного разложения солей и образование нужных материалов. Отработанные газы улавливаются водой в скруббере.

Продукты распылительной сушки характеризуется высокой дисперсностью (размер частиц до 1мкм) и активностью, выражающейся в снижении температуры твердофазных реакций образования конечных продуктов на 100-2000С, а также температуры спекания, о чем свидетельствует данные табл. 5.1.

Таблица 5.1

Сравнительные данные по температурам спекания керамики, полученной различными методами

Состав керамики |

Температура спекания образцов. 0С |

|

Керамический метод |

Распылительная сушка |

|

BaTiO3 |

1350 |

1280-1300 |

PbTiO3 |

1080 |

1000 |

Ba0,8Pb0,12Co0,08TiO3 |

1300 |

1270 |

PbTi0,9Fe0,05Nb0,05O3 |

1080 |

1000 |

PbTi0,7Fe0,15Nb0,15O3 |

1050 |

1000 |

PbTi0,5Fe0,25Nb0,25O3 |

1040 |

1000 |

PbTi0,3Fe0,35Nb0,35O3 |

1020 |

980 |

Основным достоинством метода распылительной сушки растворов является значительное снижение температуры синтеза соединений и твердых растворов за счет образования в ПРС новых сложных фаз, ускоряющих и направляющих процессы синтеза. Сюда можно приобщить и другие положительные стороны метода:

- получение ПРС со смешиванием компонентов на молекулярном уровне и сохранение гомогенности в конечных материалах;

- синтез мелкозернистых порошков с размером зерен 1-5 мкм и менее и возможность регулирования дисперсности изменением условий сушки и прокалки;

- снижение температуры не только синтеза (на 100-2000С, а в некоторых случаях на 250-3000С) керамики. Выгодно, когда материалы содержат легколетучие оксиды (например, цинка, свинца и висмута)

Методу распылительной сушки растворов присущи и недостатки: выделение вредных газов и громоздкость схемы улавливания; высокая коррозионная активность газов, выделяющихся при разложении нитратов. Этот метод не применим в том случае, если в процессе образуются гигроскопические порошки, которые невозможно выгрузить[4].