- •1 Электромагнитные свойства ферритов

- •1.1 Основные понятия о ферритах.

- •1.2 Ферримагнетизм

- •1.3 Магнитомягкие ферриты

- •2 Спекание твердых тел

- •2.1 Спекание однокомпонентных систем.

- •2.1.1 Механизмы транспорта вещества

- •2.1.1.1 Уплотнение порошкового тела.

- •2.2 Спекание многокомпонентных систем

- •2.2.1 Системы с полной взаимной растворимостью компонентов.

- •2.2.2 Системы с ограниченной растворимостью компонентов.

- •2.3 Спекание пьезокерамики

- •2.4 Основные положения теории спекания

- •3 Макроскопическая и микроскопическая теории диэлектриков

- •3.1 Макроскопическая теория

- •3.2 Микроскопическая теория

- •4.1 Основные положения сегнетоэлектриков.

- •4.2 Доменная микроструктура сегнетоэлектрика

- •5 Методы получения функциональных материалов

- •5.1 Керамическая технология

- •5.1.1 Выбор и подготовка сырья

- •5.2 Химические методы производства

- •5.2.1 Метод совместного осаждения

- •5.2.2 Полукерамический метод

- •5.2.3 Распылительная сушка растворов

- •5.2.4 Криохимический метод

5.2.1 Метод совместного осаждения

Этот метод основан на взаимодействии щелочных агентов с водными растворами солей, содержащих катионы разных металлов в том соотношении, которое необходимо получить в готовом материале. В качестве осадителей применяют растворы щелочей соды, гидроксида аммония и его смесей с карбонатом аммония и др. Условия осаждения подбирают так, чтобы гарантировалось количественное выделение соединений металлов из водных растворов. Образовавшиеся при этом труднорастворимые соединения отделяют от маточника и подвергают термообработке.

Началом применения метода совместного осаждения к получению материалов ЦТС явилось исследование механизма образования цирконата свинца PbZrO3, титаната свинца РbTiO3 и их твердых растворов PbZrO3-PbTiO3 из осадков совместноосажденных соединений свинца, циркония и титана. Такие осадки получали при взаимодействии с аммиачным раствором карбоната аммония водных растворов хлоридов циркония, титана или их смесей с нитратом свинца. Условия осаждения были подобраны таким образом, чтобы исключить появление основных хлоридов свинца.

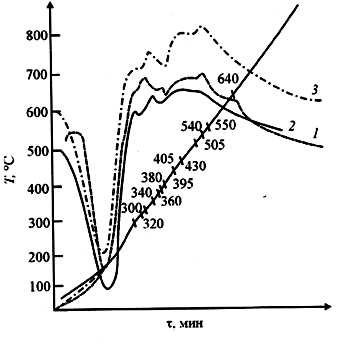

Воздушно-сухой осадок соединений свинца и циркония состоит из смеси основного карбоната свинца и гидроксида циркония, адсорбирующего на своей поверхности воду и углекислоту. Об этом свидетельствует и характер дальнейшего термического разложения осадка (рис.5.3).

Рис. 5.3 Кривые нагревания (простая и дифференциальные) осадков совместноосажденных соединений: 1 – циркония и свинца, 2 – титана и свинца, 3 – титана, циркония и свинца

Глубокий эндотермический эффект при 150°С соответствует удалению свободной воды и углекислоты, так как состав продукта разложения после 150°С согласно химическому анализу соответствовал смеси ZrO(ОН)2 и PbCO3(ОН)2. При 340°С начинается кристаллизация ZrO2, что сопровождается экзоэффектом, при более высокой температуре рентгенофазовый анализ обнаруживается кубическую модификацию. В интервале температур 300-4000С происходит разложение оксикарбоната свинца с образованием промежуточных основных карбонатов. Заканчивается данный процесс при 450-4700С с появлением красного оксида свинца. Оксид свинца частично реагирует с диоксидом циркония, образуя цирконат свинца, другая часть PbO претерпевает полиморфное превращение. Поскольку этот эндотермический процесс протекает одновременно с получением PbZrO3, сопровождается выделением тепла, экзоэффект последнего разорван на два – с максимами при 540 и 6400С.

Осадки, предназначенные для синтеза титаната свинца, содержат некоторое количество связанного оксида свинца. По данным химического анализа, воздушно-сухой образец содержит 57 масс. % основного карбонта свинца 2PbCO3·Pb(OH)2 и ≈ 42 масс. % соединения свинца с титаном PbTi4O9·xH2O. Не исключена возможность, что вместо последнего соединения осадок содержит смесь водных титанов свинца со средним соотношением TiO2/PbO=4. Экзоэффект при 400-5500С со сглаженным максимумом можно отнести к образованию PbTiO3, так как в продуктах разложения уже при 4000С продукты рентгенофазовый анализ обнаруживает присутствие кристаллического титаната свинца со структурой перовскита. При температуре свыше 5000С продукты разложения представляют практически чистый PbTiO3.

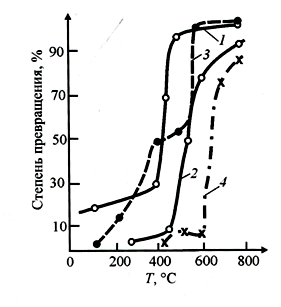

Степень превращения PbO в цирконат и титанат свинца в продуктах разложения совместноосажденных соединений намного выше, чем при тех же температурах в смеси карбоната свинца с диоксидом циркония или титаната, полученной керамическим способом (рис. 5.4)[4].

Рис. 5.4 Зависимость степени превращения PbO от температуры в продуктах термического разложения: 1 – осадков совместноосажденных соединений свинца и титана, 2 – механической смеси TiO2 и PbCO3, 3 – осадков совместноосажденных соединений свинца и циркония, 4 – механической смеси ZrO2 и PbCO3

Объяснение более высокой степени синтеза PbZrO3 и PbTiO3 лежит, по-видимому, в высокой реакционной способности совместноосажденных соединений.

При реализации метода совместного осаждения для получения готовых продуктов с заданными стабильными свойствами и химическим составом должно быть достигнуто количественное осаждение всех компонентов, обеспечено полное разделение фаз при фильтровании, осуществлена тщательная отмывка осадков от ионов маточного раствора. Кроме того, указанные три процесса взаимосвязаны, и согласно существующим представлениям о свойствах высокодисперсных суспензий и условиях их получения технологические режимы проведения одних процессов могут оказывать влияние на другие. Важно знать зависимость между отдельными параметрами процессов осаждения, фильтрования и промывки, с тем чтобы выбирать рациональные режимы для каждой из этих технологических стадий. При этом очень важную роль играет аппаратурное оформление каждой стадии.

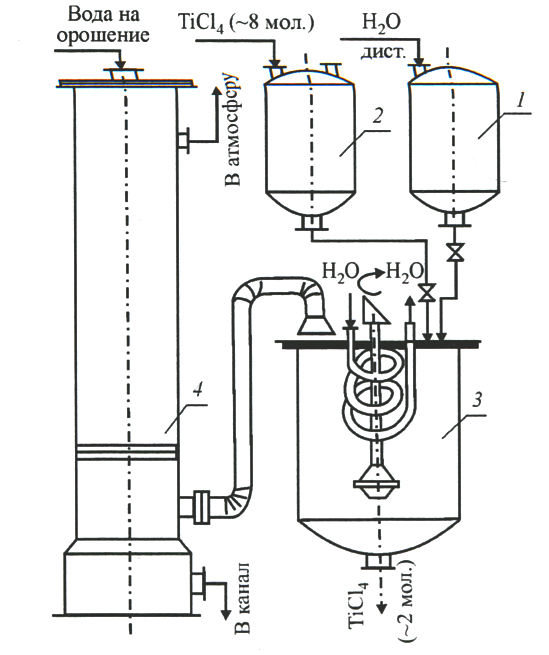

При получении материалов ЦТС совместным осаждением используются нитратные соли, а также хлороксид циркония (ZrOCl2·8H2O) и тетрахлорид титана. Приготовление нитратных растворов компонентов ЦТС и раствора хлороксида циркония не представляет особой сложности. А вот получение раствора тетрахлорида титана связан с определенными трудностями. Исходный TiCl4 поставляется в виде концентрированного раствора (~ 8 моль/л), и с такой концентрацией он не может быть использован в технологической линии. Причинами являются чрезвычайно высокая агрессивность, возможность гидролиза с влагой воздуха и отсутствие возможности проведения точного химического анализа. Поэтому исходный раствор разбавляют в дистиллированной воде до концентрации 1,8-2 моль/л. Данный процесс – самостоятельная технологическая операция, которая осуществляется на установке по растворению TiCl4 (рис. 5.5) и требует большого навыка в работе.

Растворение производят в стеклянном реакторе с мешалкой мгновенного смешивания, куда концентрированный раствор TiCl4 и дистиллированная вода подаются из одноименных мерников через игольчатые вентили по каплям. Особенно трудным является процесс первоначального растворения TiCl4, поэтому в реакторе желательно иметь «затравку» из разбавленного Т1СЦ (~ 2моль/л). Процесс разбавления протекает с колоссальным выделением тепла. Для отвода тепла предусмотрен змеевик, через который постоянно циркулирует вода для охлаждения. Выделяющиеся пары и газы с помощью вентилятора отводятся в скруббер, где орошаются водой.

Поскольку определение TiCl4 в растворе длительный химический анализ, контроль получаемого раствора осуществляется визуально по его цвету. Разбавленный раствор сливают в стеклянные бутыли с притертыми крышками и передают на установку по совместному осаждению.

Рис. 5.5 Схема установки по растворению концентрированного TiCl4: 1 – сборник дистиллированной воды, 2 – сборник TiCl4 конц; 3 – реактор с мешалкой мгновенного смешивания и с охлаждением, 4 – скруббер

Типичная схема унифицированной установки по получению разнообразных материалов приведена на (рис. 5.6)

Рис. 5.6 Схема промышленной установки для получения материалов по технологии совместного осаждения: 1,2,3,4 – сборники растворов; 5,6,7,8 – автоматические дозаторы; 9 – смесители растворов; 10 – насос; 11 – напорная емкость; 12 – сборник раствора-осадителя; 13 – реактор-осадитель; 14 – барабанный вакуум-фильтр[4]

Исходные растворы с помощью вакуума фильтруют через патронные фильтры (фильтрующая ткань – бельтинг) из реакторов-растворителей солей (на схеме не показаны) в одноименные мерники и проводят химический анализ. Рассчитанные количества растворов сливают через дозаторы в смесители растворов и после перемешивания закачивают в напорную емкость. Осаждение производится в реакторе-осадителе с мешалкой мгновенного смешивания, в который предварительно заливают осади- тель (из мерника по мерному стеклу). Процесс считается законченным, если достигнута полнота осаждения компонентов. Фильтрация суспензии и отмывка осадка осуществляются на любом фильтрующем оборудовании, предусмотренном технологической схемой. Отмытая и хорошо отжатая паста подается или на сушку, или непосредственно на прокалку в зависимости от технологии изготовления материала.

В связи с ужесточением требований электронной промышленности к пьезокерамическим материалам их составы усложняются путем введения дополнительных компонентов. Метод совместного осаждения вполне приемлем, когда речь идет о простой системе РЬ(2гП)Оз или ее вариантах с частичным замещением свинца щелочноземельными элементами. Компоненты этих несложных систем легко осаждаются аммиачно карбонатным осадителем в виде карбонатов или гидроксидов. Для получения более сложной системы, например ЦТССт-3, в состав которой входят помимо других добавки цинка, никеля, марганца, т.е. элементы, образующие растворимые аммиачные комплексы, химический метод с его традиционным осадителем - карбонатом аммония - для этих целей неприемлем.

Положительной стороной совместного осаждения остается тот факт, что свежеосажденные продукты реакции находятся в неравновесном состоянии и обладают определенной избыточной энергией, что приводит к их повышенной реакционной способности. Это относится в первую очередь к основным компонентам системы ЦТС: диоксиду циркония и титана и соединениям свинца. Высокая активность исходных компонентов позволяет синтезировать материалы при более низких температурах, предотвращая тем самым возможность испарения оксида свинца.

Одна из разновидностей метода соосаждения - алкоксометод. В качестве исходной системы используют раствор алкоголя- тов в органическом растворителе. Соосаждение осуществляют водой или водным раствором аммиака. В ряде случаев алкоксометод является единственным методом получения растворов, содержащих все компоненты будущей оксидной композиции. Он позволяет готовить высокодисперсные, уникальные по спекаемости порошки высокой чистоты с использованием очень малых реакционных объемов при отсутствии трудоемких операций отмывки.

Между первыми продуктами кристаллизации и конечными материалами целевого назначения существует четыре типа взаимосвязи, определяющих принцип выбора метода совместного осаждения [268]. Только два из них делают этот метод оптимальным: наличие среди первых продуктов кристаллизации устойчивых соединений требуемых составов или метастабильных фаз, переходящих в такие составы при нагревании. Метод совместного осаждения применять нецелесообразно в двух других случаях, когда первые продукты кристаллизации имеют состав, отличный от заданного, и разрушается при тех же или еще более высоких температурах, что и в керамическом способе[4].