47

Лабораторна робота № 18

Тема: Картоплезбиральні машини.

Мета: Вивчити будову та налагодження машин для збирання картоплі.

Порядок виконання роботи:

Вивчити будову і роботу картоплекопачів.

Провести регулювання картоплекопача КСТ-1,4.

Ознайомитись з роботою комбайна КПК-3, за вказівкою викладача провести налагодження грудкоподрібнювача і елеваторів.

Вивчити питання для самоконтролю.

Оформити звіт.

Питання для самоконтролю:

Технології збирання картоплі.

Агротехнічні вимоги до картоплекопачів.

Технологічний процес роботи копачів КСТ-1,4, КТН-2 і УКВ-2, що в них спільного і відмінного?

Як змінити швидкість конвеєрів картоплекопача КСТ-1,4?

Як регулюється амплітуда коливань конвеєра копача УКВ-2?

Загальна будова і робота комбайна ККУ-2.

Призначення, будова і робота перебирального стола комбайна ККУ-2.

Чим регулюється глибина підкопування комбайна ККУ-2?

Конструктивні особливості комбайна КПК-3, порівняно з ККУ-2.

Чи можливо регулювати ступінь стискання підрізаного шару грунту копачами, якщо можливо, то як?

Як досягнути максимальної інтенсивності відділення домішок на основному елеваторі?

Який тиск повинен бути в балоні грудкоподрібнювача?

Які ви знаєте машини для сортування картоплі?

Які ви знаєте самохідні картоплезбиральні комбайни?

Питання для звіту:

Подати технологічну схему роботи картоплекопача КСТ-1,4 і описати основні технологічні регулювання.

Подати технологічну схему роботи комбайна КПК-3, описати його технологічне налагодження на задані умови роботи.

Записати у вигляді таблиць технічні характеристики основних марок картоплекопачів і картоплезбиральних комбайнів.

48

Картоплекопачі призначені для підкопування рядків картоплі, сепарації викопаного вороху (руйнування, подрібнення викопаного шару, часткового відокремлення домішок від бульб) та укладання відділених бульб на поверхню поля у валок.

Картоплекопач КСТ-1,4А призначений для викопування двох рядків картоплі, сепарації викопаного грунту і укладання бульб на поверхню поля у валок. Він працює на всіх типах ґрунтів за вологості 10...27 %. Ширина захвату 1,4 м, робоча швидкість 1,9...6,5 км/год, продуктивність до 0,9 га/год, маса 1320 кг. Агрегатується з тракторами класу тяги 1,4т, робочі органи приводяться в дію від ВВП трактора.

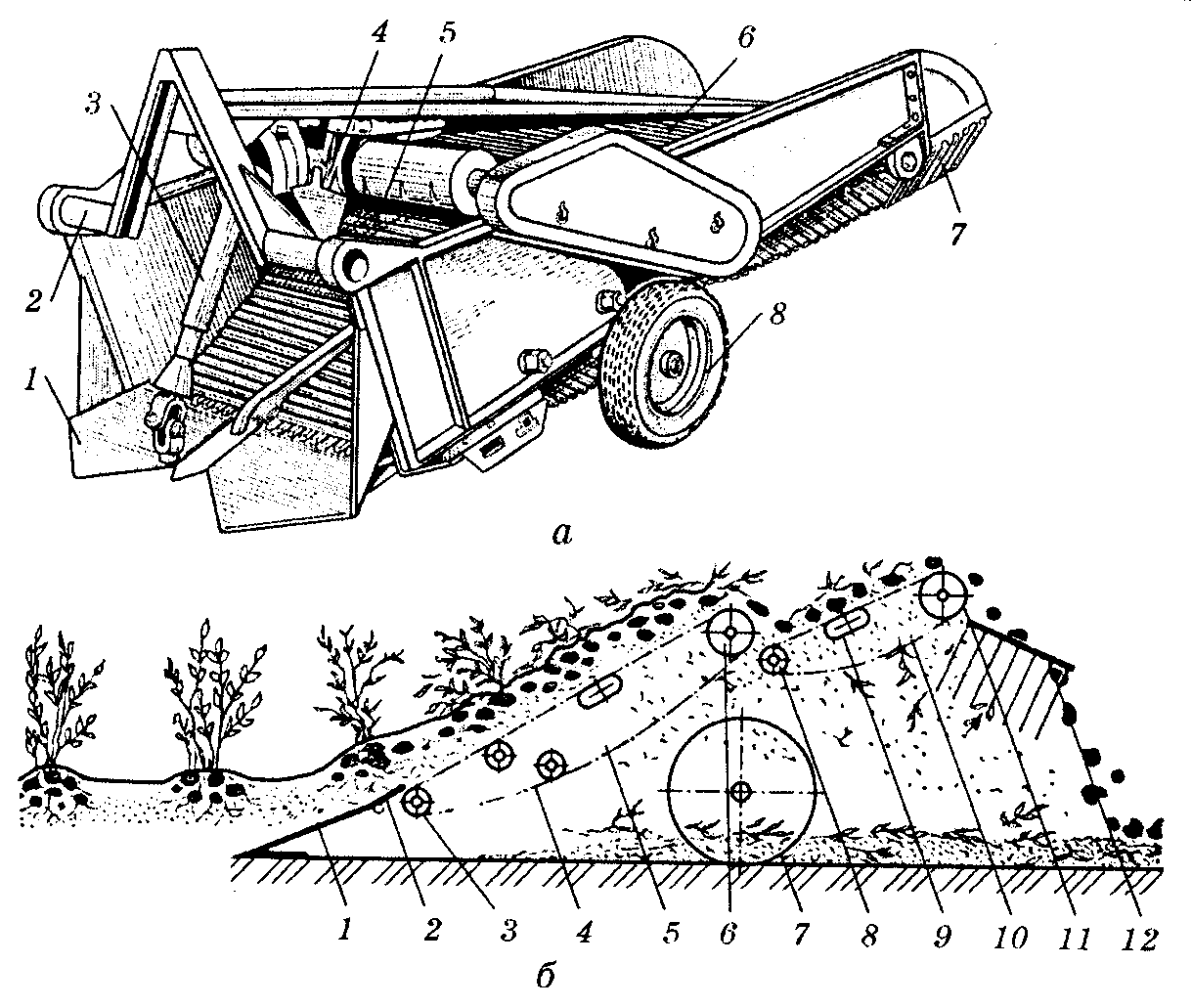

Загальна будова. На рис.1, наведено загальний вигляд картоплекопача КСТ-1,4А, а на рис. 1, б— його конструктивно-технологічну схему. Картоплекопач елеваторного типу складається з рами 4, одного копіювального металевого 1 і двох опорних пневматичних 6 коліс, двох лемешів 2, швидкісного З, основного 5 та каскадного 7 конвеєрів, двох звужувальних щитків 8, причіпного пристрою 10, механізмів приводу робочих органів 11 та. регулювання глибини ходу лемешів.

Рис.1. Картоплекопач КСТ-1.4А:

а — загальний вигляд: 1 — копіювальне колесо; 2 — леміш; З, 5 і 7— .відповідно швидкісний, основний і каскадний конвеєри; 4 — рама; 6 — ходове колесо; 8 — звужувальний щиток; 9, 10 і 11 — відповідно механізми регулювання глибини ходу лемешів, причіпного пристрою і приводу робочих органів;

49

б— конструкгивно-технологічна схема: 1 — копіювальне колесо; 2— леміш; 3 — швидкісний конвеєр; 4 — основний конвеєр; 5 — ходове колесо; 6— каскадний конвеєр; 7 — звужувальний щиток.

Лемеші 2 активного типу призначені для підкопування шару бульб, часткового руйнування підкопаного шару та передачі викопаного вороху на швидкісний конвеєр 3. Вони мають трапецієподібну форму з відкидними клапанами, які встановлені в задній частині кожного лемеша і шарнірно

з'єднані з рамою 4.

Швидкісний конвеєр 3 пруткового типу призначений для розпушення, руйнування і сепарації викопаного шару грунту та подавання його на основний конвеєр 5, верхня гілка якого приводиться в коливальний рух за рахунок еліптичних зірочок, де грунт інтенсивно просіюється крізь прутки

конвеєра.

Каскадний конвеєр 7 призначений для остаточної сепарації викопаного вороху картоплі і скидання його на поверхню поля, тобто утворення валка картоплі звужувальними щитками 8. Для зменшення пошкодження бульб кожний другий пруток конвеєра прогумований.

Технологічний процес роботи. Під час руху машини активні лемеші 2 (рис.1, б), які коливаються з частотою 8,3; 9,4 і 10,5 с-1 і амплітудою коливань 14 мм (залежно від умов роботи), підкопують рядки картоплі і спрямовують скибу на швидкісний конвеєр 3 коливального типу, швидкість якого становить 1,91 або 2,14 м/с. За рахунок коливання робочої гілки конвеєра З руйнується та частково сепарується підрізаний шар ґрунту і здійснюється подальше переміщення вороху (маси ґрунту з бульбами) на основний конвеєр 4, на якому відбувається основне інтенсивне відокремлення домішок із складу викопаного вороху та передавання його на каскадний конвеєр 6. Тут закінчується остаточне очищення бульб від домішок, а непросепаровані грудки грунту, бадилля спрямовуються на поверхню поля. Звужувальні щитки 7 формують валок 60...90 см завширшки.

Технологічні регулювання. Глибину ходу лемешів 2 (див. рис.1, а) регулюють гвинтовим механізмом 9 копіювального колеса 1 так, щоб не підрізалися глибоко розміщені бульби картоплі. Передній кут загострювання лемешів становить 100°. Частота коливань лемешів (8,3; 9,4 і 10,5 сг1), швидкість руху швидкісного 3 (2,02; 2,26; 2,52 м/с), основного 5 (1,91; 2,15 м/с) і каскадного 7 (1,56; 1,76 м/с) конвеєрів змінюють за допомогою переустановлення ведучих зірочок на відповідних валах механізму приводу.

Картоплекопач начіпний КТН-2В призначений для підкопування двох рядків картоплі, часткової сепарації вороху і формування валка викопаних бульб на поверхні поля. Застосовують його для збирання картоплі на легких і середніх ґрунтах за їх вологості не більше ніж 27 %.

Ширина захвату 1,4 м, робоча швидкість 1,8...3,4 км/год, продуктивність 0,25...0,47 га/год, маса 835 кг. Агрегатується з тракторами класу тяги 1,4, робочі органи приводяться в дію від ВВП трактора.

50

Загальна будова. Картоплекопач КТН-2В складається з рами 2 (рис. 9.21, а), пасивних лемешів 1, карданної передачі 3, редуктора 4, основного 5 і каскадного 6 конвеєрів, опорних коліс 8, звужувальних решіток 7. За своєю будовою він відрізняється від картоплекопача КСТ-1.4А тим, що не має копіювального колеса, швидкісного конвеєра, а лемеші виконані пасивного типу.

Рис.2. Картоплекопач КТН-2В:

а — загальний вигляд:

1 — леміш; 2 — рама; З — карданна передача; 4 — редуктор; 5 — основний конвеєр; 6 — каскадний конвеєр; 7 — звужувальна решітка; 8 — опорне колесо;

б— конструктивно-технологічна схема: 1 — леміш;

2 — відкидний клапан; 3 і 8 — напрямні котки; 4 — основний конвеєр; 5 і 9 — струшувачі; 6 і 11 — ведучі зірочки; 7 — опорне колесо; 10 — каскадний конвеєр; 12 — відбивач.

51

Технологічний процес роботи. Під час роботи підкопаний лемешами 1 (рис. 2,б) шар надходить на основний конвеєр 4, на якому внаслідок вертикального струшування полотна конвеєра струшувачами 9 відбувається основне відсівання ґрунту. Далі ворох потрапляє на каскадний конвеєр 10 для додаткового відсівання ґрунту струшувачами 9. Після цього картопля з домішками ґрунту та рослин по звужувальних решітках скидається на поверхню поля слідом за копачем з утворенням валка.

Технологічні регулювання. Основні регулювання картоплекопача КТН-2В подібні до регулювання відповідних робочих органів машини КСТ-1.4А.

Картоплезбиральний комбайн КПК-3 призначений для збирання трьох рядків картоплі прямим комбайнуванням (однофазним способом) з міжряддям 70 см, посаджених гребеневим способом на легких, середніх і важких перезволожених ґрунтах. Комбайн напівпричіпний, агрегатується з тракторами класу тяги 1,4; 2 і 3. Робочі органи приводяться в рух від ВВП трактора.

Загальна будова. Конструктивну схему картоплезбирального комбайна КПК-3 наведено на рис.3. Комбайн складається з рами 1, трьох копіювальних котків 2, які стискують гребені рядків, викопувальних дискових копачів З, підкопувальних лемешів 14, поздовжніх шнеків 15, першого 16 і другого 21 сепарувальних конвеєрів, сепараторів шнекового типу — середнього 5, заднього 9 і бокових 19 шнеків, грудкоподрібнювача 18, рідкопруткового конвеєра 13, задньої основної 11 і вузької 10 пальчастих гірок, ківшового конвеєра 8, конвеєра завантаження 7 бункера 20, регулювальних механізмів 6 і 17, бадиллєвтягувального валика, гідросистеми, приводу, площадки для комбайнера. Робочі органи комбайна змонтовані на рамі 1, яка спирається на ходові колеса 12.

Комбайн КПК-3 уніфікований з комбайном КПК-2 і відрізняється від нього тим, що підкопувальні робочі органи 2, 3 і 14 встановлені для підкопування трьох рядків замість двох, а перший сепарувальний конвеєр 16 має більшу ширину.

Опорні котки призначені для утримування на заданій глибині підкопувальних лемешів і копіювання поверхні гребенів картоплі. Вони мають вигляд порожнистих циліндрів, які обертаються на рахунок зчеплення з ґрунтом.

Викопувальні дискові копачі мають два плоских диски, які встановлені на кінцях колінчастої осі з невеликим розвалом. Лемеші мають трапецієподібну форму і обладнані відкидними клапанами.

Основний сепарувальний конвеєр пруткового типу призначений для сепарації викопаного вороху. Він має два полотна, причому праве вдвічі ширше, ніж ліве. Над ним встановлено три шнеки — один нижній центральний і два бокових верхніх.

52

Центральний шнек призначений для подрібнення грудок, а бокові — для звуження потоку вороху і спрямування його до грудкоподрібнювача. Шнеки виконані у вигляді циліндра, на якому навиті гумові спіральні лопаті.

Грудкоподрібнювач за призначенням і будовою аналогічний груд-коподрібнювачу машини ККУ-2А.

Рис. 3. Конструктивна схема комбайна КПК-3:

1 — рама; 2 — копіювальний коток; З — викопувальні диски; 4 — рухома частина рами; 5, 9 і 19 — середній, задній та бокові шнеки; 6 і 17 — регулювальні механізми; 7 — конвеєр завантаження бункера; 8— конвеєр; 10 і 11 — вузька та основна пальчасті гірки; 12 — ходові колеса; 13 — рід-копрутковий конвеєр; 14 — леміш; 15 — поздовжній шнек; 16 і 21 — перший і другий сепарувальні конвеєри; 18 — грудкоподрібнювач; 20 — бункер

53

Другий сепарувальний конвеєр призначений для сепарації ґрунту і транспортування бульб з домішками на основну пальцеву гірку. За будовою він аналогічний основному конвеєру, але має одне полотно.

Основна пальцева гірка призначена для відокремлення дрібних домішок від бульб і подавання їх у ківшевий конвеєр. Гірка виконана у вигляді нескінченної стрічки з прогумованого матеріалу з пальчиками на поверхні.

Задній шнек, який встановлено над верхньою частиною основної пальчастої гірки, призначений для зміщення спіральними лопатями великих домішок на вузьку пальчасту гірку і аналогічний будові бокових шнеків.

Ківшевий конвеєр — стрічковий барабанного типу, обладнаний ковшами із прогумованої тканини і призначений для подавання бульб до конвеєра завантажувача бункера.

Бункер складається з рухомої і трьох нерухомих стінок, приймального лотока і вивантажувального ланцюгово-планчастого елеватора.

Гідросистема комбайна складається з гідророзподільника, маслопроводів, гідромотора конвеєра бункера, гідроциліндрів піднімання рухомої рами та зміни положення рухомої стінки вивантажувального елеватора.

Технологічний процес роботи. Під час роботи копіювальні котки 2, що перекочуються по гребенях рядків картоплі, утримують встановлену глибину підкопування і подрібнюють грудки на поверхні гребенів. Підрізані з боків дисками З і знизу лемешами 14 рядки разом із бульбами подаються на перший сепарувальний конвеєр 16. При цьому поздовжні шнеки 15 між дисками З руйнують підкопаний шар. Одночасно шнеки 15 відривають бульби від бадилля і проштовхують масу на конвеєр 16. З першого конвеєра 16 маса надходить до середнього 5 і бокових 19 передніх шнеків, які переміщують її упоперек конвеєра 16, активно руйнують шар, а також відривають бульби від бадилля, що сприяє кращій сепарації домішок на конвеєрі 16. Бокові шнеки 19 переміщують бульби на середню частину конвеєра 16, а частина шару грунту виноситься через зазор між шнеками 19 і верхньою частиною конвеєра 1 6 на зібране поле. Далі звужений боковими шнеками 19 потік маси потрапляє на грудкоподрібнювач 18 і на рідкопрутковий конвеєр 13, який виносить завислі на ньому рослинні домішки на зібране поле. При цьому бульби і дрібні рештки просіюються на другий конвеєр 21, де відбувається подальше відокремлення домішок від бульб. Цей конвеєр подає ворох на основну пальчасту гірку 11, де пальчаста поверхня через щілину між нею і заднім шнеком 9 виносить домішки на зібране поле, а шнек 9 переміщує бульби на пальчасту вузьку гірку 10. По ній бульби скочуються вниз, а домішки захоплюються пальцями гірки 10 і виносяться на зібране поле. З гірки 10 бульби потрапляють на ківшовий конвеєр 8, який подає їх на конвеєр завантаження бункера 7 і далі в бункер20. Рухоме дно бункера 20 спрямовує бульби в кузов транспортного засобу, що рухається поруч.

54

Регулювання картоплезбирального комбайна КПК-3.

Регулювання глибини підкопування.

Регулювання глибини підкопування здійснюється шляхом зміни відстані між опорними котками і лемешами за допомогою гвинтових пар двох стовб. Рекомендується рукоятки гвинтових пар обертати одночасно або поперемінно за декілька прийомів.

Перед початком роботи визначається глибина підкопування, при якій всі бульби підкопуються, але при цьому не підрізаються лемешами. Глибину ходу лемешів і дисків необхідно регулювати в борозні по глибині залягання нижніх клубнів в гнізді картопляного куща. Для цього в різних місцях розкопати декілька кущів, заміряти глибину залягання нижніх бульб в кожному кущі від гребня рядка і знайти середню величину залягання нижніх бульб. При включених робочих органах проїхати 5... 10 м по полі при швидкості 1,5 км/год, і знову зупинити агрегат для перевірки якості роботи. При наявності не підкопаних і різаних бульб необхідно збільшити глибину ходу лемешів. При цьому необхідно пам'ятати, що надлишкова глибина ходу лемешів погіршує якість роботи комбайна і перевантажує робочі органи. Встановлення глибини на 1 см більше означає, що з 1 га піднімається приблизно на 70 т більше грунту.

Зміна ширини захвату і ступеня обтискання скиби грядки дисками.

При верхньому положенні кронштейна забезпечується максимальна ширина захвату грядки і мінімальна ступінь стискання скиби.

При нижньому положенні кронштейна - мінімальна ширина захвату грядки, максимальна ступінь стискання скиби, максимальне наближення затиснутої дисками скиби до лопатей шнека між дисками.

Рекомендується при роботі на ущільнених ґрунтах опустити кронштейни вниз, щоб здійснювалось стискання скиби грядки і включались в роботу поздовжні шнеки. На легких ґрунтах кронштейни підняти вверх, щоб виключити стискання скиби грядки.

При регулюванні необхідно пам'ятати, що при максимальній ширині захвату грядки збільшується кількість зібраної землі і підвищується тяговий опір, при мінімальній ширині захвату грядки мають місце бокові підрізання бульб при відхиленнях міжрядь.

Регулювання інтенсивності відділення домішок на основному елеваторі.

Регулювання здійснюється зміною зазору між лопатями шнеків і прутками елеваторів з допомогою гвинтових пар. Регулювання центрального шнека здійснюється при опущеній підкопу вальній секції комбайна.

Максимальна інтенсивність відділення домішок досягається в тому випадку коли зазор між лопатями шнека і полотном елеватора біля 40 мм. На легких ґрунтах передній шнек рекомендується підняти вище, щоб виключити шнек із роботи, а задній відрегулювати так, щоб був максимальний зазор між полотном елеваторів і лопатями шнека, але не було втрат бульб.

55

На важких ґрунтах шнеки відрегулювати на максимальну інтенсивність виділення домішок.

Регулювання грудкоподрібнювача

Регулювання грудкоподрібнювача полягає у виведенні його із роботи на легких сипучих ґрунтах і на ґрунтах без грудок, щоб ліквідувати додаткові пошкодження бульб картоплі. Виведення здійснюється механізмом підйому і опускання, розміщеного на площадці комбайнера.

При регулюванні величини зазору між балоном грудкоподрібнювача і полотном елеватора критерієм завжди повинні бути можливі пошкодження бульб. Вирішальними факторами являються біологічна стиглість бульб і вологість грудок.

Робочий тиск в балоні не повинен перевищувати встановлений на 0.1...0,15 кгс/см 2

Регулювання роботи основної і додаткової пальчикових гірок.

Регулювання полягає в зміні кута нахилу пальчикової поверхні гірок залежно від умов роботи.

Максимальний кут нахилу поверхні забезпечує скошування бульб в ковшовий транспортер і викидання рослинних решток під заднім шнеком, при цьому практично виключається з роботи задній шнек і додаткова гірка, що зменшує пошкодження бульб, і застосовується при роботі на легких ґрунтах. Мінімальний кут нахилу основної гірки обумовлює подачу всієї маси під дією заднього шнека до додаткової гірки і застосовується на важких ґрунтах.

Підбираючи раціональний кут нахилу можна досягти найкращого відділення бульб від домішок. Регулювання здійснюється рукояткою регулювального механізму.

Регулювання розміщення заднього шнека.

Залежно від пальчикової гірки змінюється встановлення заднього шнека відносно полотна гірки. При мінімальному куті нахилу гірки зазор між лопатями шнека і пальчиками гірки встановлюється біля 40 мм, а між відбійним вальцем і пальчиками гірки - біля 20 мм.

Оптимальні зазори підбираються залежно від ґрунту і кліматичних умов, забезпечують максимальну сепарацію і не допускають втрат бульби.

Положення шнека змінюється обертанням рукоятки механізму підйому шнека через ланцюгові тяги, а відбійного вальця - гвинтами в кронштейнах шнека.

Регулювання супровідного транспортера

Залежно від положення передніх роликів рамки супровідного транспортера змінюється ефективність захвату рослинних решток, які залишились. Цей захват здійснюється полотном, яке рухається назустріч, і нижнім гумовим барабаном.

Попереднє встановлення роликів здійснюється заводом -виготовником. Залежно від місцевих умов переміщенням передніх роликів гвинтовими натяжниками можна проводити коректування ефективності гичковідділення

56

Регулювання транспортера завантаження бункера і бункера.

Регулювання висоти падіння бульб з транспортера на дно бункера здійснюється шляхом зміни положення транспортера. На початку завантаження бункера вивантажувальний кінець транспортера гідроциліндром опускається в нижнє положення. По мірі заповнення бункера кінець транспортера поступово піднімається до верхнього положення, після чого маса бульб в бункері просувається і цикл повторюється.

При розтягуванні пасів транспортера необхідно переставити по отворах задні ролики транспортера.

Регулювання висоти падіння бульб в транспортний засіб здійснюється шляхом зміни положення рухомої частини бункера. При розвантажуванні рухома частина бункера піднімається гідроциліндром, а після вивантаження також гідроциліндром закривається лоток.