19

Лабораторна робота № 14

Тема: Прес-підбирачі

Мета: Вивчити будову та принцип дії машин для заготівлі пресованих кормів, оволодіти навичками налагодження даних машин.

Порядок виконання роботи:

Ознайомитись з методичною літературою по темі роботи.

Вивчити будову і роботу прес - підбирачів типу ПС-1,6 та ПРП-1,6.

Провести регулювання даних підбирачів.

Вивчити питання для самоконтролю.

Оформити звіт.

Питання для самоконтролю:

Технології заготівлі пресованого сіна.

Будова прес-підбирача ПС-1,6.

Яким чином можна змінювати розміри тюків преса ПС-1,6?

Будова і робота в’язального апарату ПС1,6?

Як налагодити взаємодію в роботі заднього і переднього пакувальників ПС-1,6?

Якими матеріалами можливе обв’язування тюків?

Переваги машини ПР-Ф-750 порівняно з ПРП-1,6.

Чим виконується пресування матеріалу в пресі ПР-Ф-750?

Який порядок утворення рулону пресом ПР-Ф-750?

Яка залежність між кроком обмотки і діаметром шківа преса ПР-Ф-750?

Процес утворення рулону прес-підбирачем ПРП-1,6.

Як відрегулювати щільність пресування преса ПРП-1,6.

Який максимальний тиск в гідросистемі преса ПРП-1,6.

Питання для звіту:

1.Подати схему роботи прес-підбирача ПРП-1,6 та описати його регулювання.

2.Подати технологічну схему утворення рулону пресом ПР-Ф-750.

3.Подати схему роботи прес-підбирача типу ПС-1,6, описати його основні регулювання та налагодження.

4.Подати технічні характеристики прес-підбирачів.

20

Прес-підбирач ПС-1,6 призначений для підбирання сіна та соломи з валків та пресування їх в тюки прямокутної форми з одночасною обв’язкою шпагатом чи дротом.

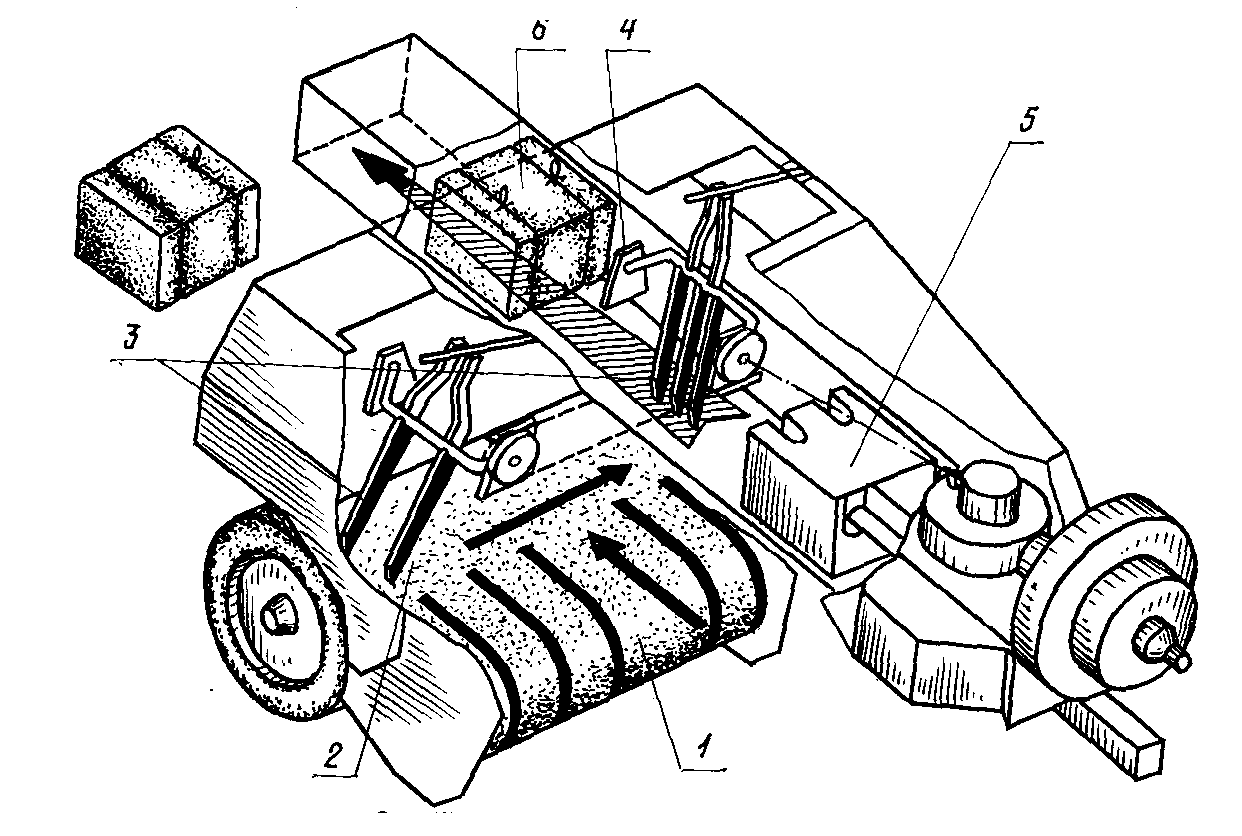

Рис.1 Технологічна схема роботи прес-підбирача ПС-1,6:

1-підбирач; 2-приймальна камера; 3-пакувальники; 4-камера пресування; 5-поршень; 6- готовий тюк.

При русі агрегату підбирач барабанного типу підбирає валок і подає його в приймальну камеру. В приймальні камері пакувальники підхоплюють порції сіна і направляють їх в камеру пресування (при холостому ході поршня). Виконуючи зворотний рух, поршень 5 відокремлює порції сіна одну від іншої, переміщає їх уздовж пресувальної камери і формує тюк сіна прямокутного перетину. Камера має пази з зубами, що утримують масу сіна в спресованому стані під час холостого ходу поршня. Сіно, переміщаючись в пресувальній камері, повертає мірильне зубчасте колесо, що періодично, через кожні 800 або 1000 мм, включає в роботу апарат для обв'язки тюків шпагатом. Зв'язані тюки 6 проштовхуються до виходу знову надходжуючими порціями сіна, направляються на лоток і опускаються на поверхню поля.

У процесі пресування сіна необхідно стежити за чистотою підбора сіна з валків, роботою в'язального апарата. Якість пресування необхідно перевіряти за формою і розмірами тюків, щільності їх, і правильності розташування на полы щодо лінії руху агрегату. Тюки повинні розподілятися по одній лінії і перпендикулярно напрямкові руху агрегату.

21

Приймальний пристрій призначений для підбора валків сіна, подачі його в пресувальну камеру і включає у свій склад наступні вузли і механізми: підбирач 1 приймальну камеру 2 і два пакувальники 3 - задній і передній.

У пресувальній частині сіно формується і пресується в тюки. Пресувальна частина складається з пресувальної камери 4 з регулятором щільності, поршня 5 і лотка.

В'язальний апарат призначений для обхвату й обв'язування сформованих тюків шпагатом. В’язальний апарат складається з корпуса 5 (рис.2), муфти 6, двох секцій вузлов’яза10 з механізмом прижиму шпагату 9, двох голок, гальма 13, мірного пристрою 4, приводу та магазину з шпагатом.

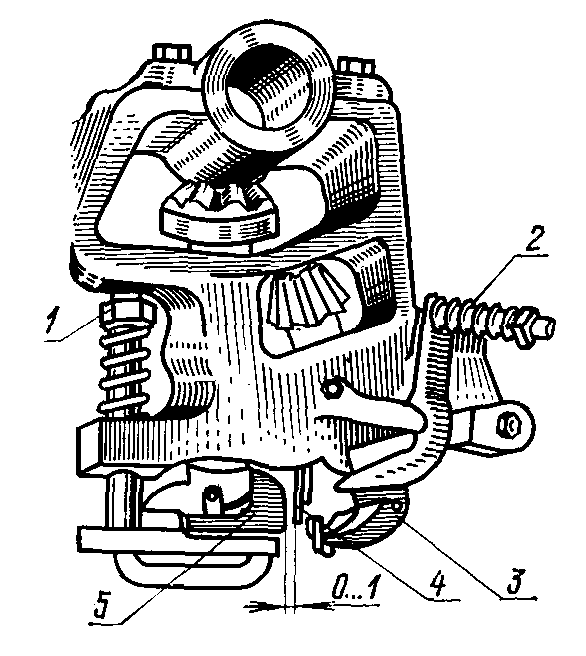

Рис.2 Конструкція в’язального апарата ПС-1,6:

1-кронштейн осі мірильного колеса; 2-хомут; 3-дуга вимірювача; 4-мірне колесо; 5-корпус; 6- муфта; 7-важіль; 8-гайка; 9-механізм приживання шпагату; 10-секція; 11-механізм додаткового притискання затискних дисків; 12-пружина гальма; 13-гальмо; 14-тяга голок.

Пакувальники (рис.3) встановлені в приймальній камері. Вони рівномірно подають сіно, що надходить з підбирача порціями, і запобігають накопиченню його в приймальній камері. Передній і задній пакувальники мають приблизно однакову будову і складаються з робочих зубів і їхніх механізмів приводу. Механізм приводу переднього пакувальника являє собою коромисло з амортизаційною пружиною 13, з'єднане шарнірно з трьома зубами 19, установленими на колінчатому валу 15. Аналогічно передньому улаштований задній пакувальник, виконаний у виді механізму з

22

коромислом 14, колінчатого вала 10 і двох зубів11. При зустрічі зубів з перешкодами або при подачі надмірної порції сіна вони відходять назад, стискаючи амортизаційні пружини 13 або 17.

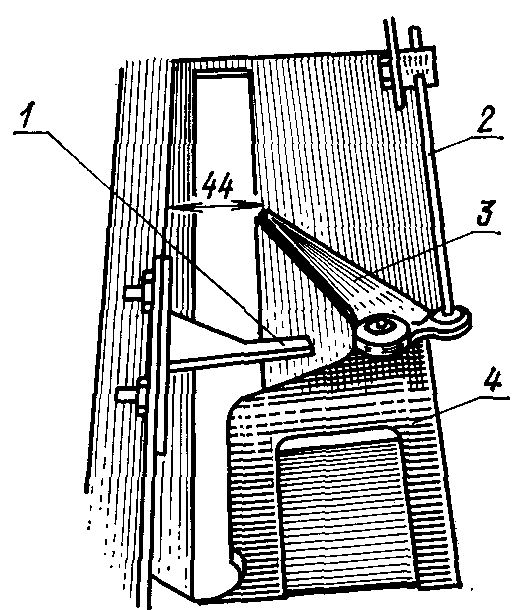

Рис.3 Схема пакувальника прес-підбирача ПС-1,6:

1-флянцеве з’єднання; 2-ведений вал; 3-регулювальне з’єднання в’язального апарата; 4-блок зірочок; 5-ланцюг; 6-рама; 7-зрізна шпилька; 8-зірочка; 9-колінчатий вал; 10-зуби заднього пакувальника; 12-амортизатор; 13,17-пружина; 14-хитна вісь; 15-колінчатий вал переднього пакувальника; 16-передня хитна вісь; 18-зрізна шпилька переднього пакувальника; 19-зуби переднього пакувальника; 20-шестерня; 21-блок зірочок; 22,25-упорні гвинти рухомої салазки; 23,24,26,27-гвинти рухомої салазки.

Для запобігання поломок при перевантаженнях у переднього пакувальника зрізується шпилька 18, зуби 19 складаються за допомогою пружин 17 і фіксуються засувкою. Усунувши перешкоду, зуби встановлюють у робоче положення. Для попередження поломок заднього пакувальника приводні зірочка має зрізну шпильку 8.

23

Муфта включення 6 здійснює періодичне вмикання і вимикання в'язального апарата і складається з корпуса з зірочкою і собачкою. Секція вузлов’язання (рис.4) складається з в'язального гачка 3, затискних дисків 5, ножа 4, гребінки з пружиною 2. Механізм додаткового притиску затискних дисків 11 призначений для створення додаткової сили утримання шпагату в затиску в період формування тюка і складається з важеля з роликом, пружини і кулачка.

Рис.4 Секція вузлов’язання:

1-гайка; 2-пружина; 3-в’язальний гачок; 4-ніж; 5-затискний диск;

Механізм притискання шпагату (рис.5) наближає шпагат до зони роботи в'язальних гачків. Його конструкція складається з направляючого пальця 1, напрямної шпагату 4, прижиму 3, що з'єднаний з регульованою тягою 2 і переміщається до пальця 1 за допомогою кулачка при зв'язуванні вузла. Голки періодично подають шпагат до секцій в'язального апарата.

Р ис.5

Механізм притискання шпагату:

ис.5

Механізм притискання шпагату:

1-напрямний палець; 2-регулювальна тяга; 3-прижим; 4-напрямна;

Гальмо гасить інерційні сили і виключає мимовільне провертання вала в'язального апарата після відключення його приводу.

Налагодження прес-підбирача:

Установка підбирача по висоті виконується перестановкою тяги на необхідний отвір так, щоб відстань від кінців пружин зубів до поверхні поля в горизонтальному положенні сниці складала 10...20 мм. Штир необхідно помістити в нижній отвір сектора. Натягом пружини механізму зрівноважування відрегулювати зусилля підйому й опускання підбирача.

24

Підбирач повинний підніматися при зусиллі 200 Н і опускатися під дією власної маси.

Регулювання зубів переднього пакувальника по висоті здійснюється в залежності від лінійної щільності. Якщо валок малої лінійної щільності, необхідно опустити зуби й установити їх на верхні отвори, а якщо підвищеної - підняти зуби і закріпити на нижні отвори. Наприклад, для валка лінійної щільності 2...4 кг/м необхідно закріпити зуби на 3-і і 6-і зверху отвори.

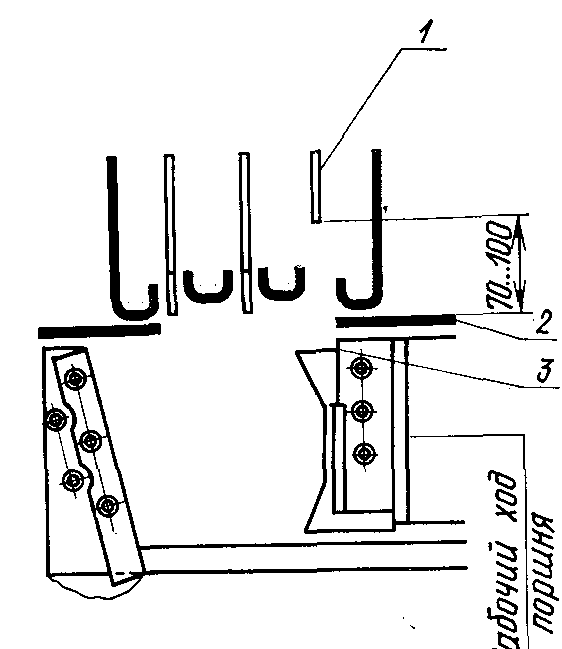

Регулювання погодженості руху переднього пакувальника і поршня виконується фланцевим з'єднанням 1 (рис.3). Після подачі сіна в пресувальну камеру пакувальник повинний виходити з неї, коли поршень почне наближатися до завантажувального вікна. Короткий зуб 1 (рис.6) пакувальника повинний виходити на висоту 70...100 мм від площини даху в момент руху поршня на пресування, а днище поршня 3 повинно бути на одному рівні з торцем листа даху камери 2.

Р ис.6

Схема налагодження роботи пакувальника

і поршня:

ис.6

Схема налагодження роботи пакувальника

і поршня:

1-короткий зуб; 2-верхній лист камери; 3-днище поршня.

Регулювання взаємодії пакувальників проводиться шляхом установки кривошипів назустріч один одному на одній лінії.

Регулювання

зазору між роликами поршня і салазками

пресувальної камери, між салазкою поршня

і верхньої салазкою пресувальної камери

здійснюються з метою запобігання

забивання поршня рослинною масою. Зазор

у зоні завантажувального вікна регулюють

при віджатому до протилежної стінки

поршня в межах 0...0,5 мм. Для цього відпустити

гвинти 25 і 27 (рис.3) кріплення салазок,

послабити болти 23. Розконтрогаїти болти

26 і, вигвинчуючи їх, перемістити салазки

до упора в ролики поршня. Потім відпустити

болти 26 на

![]() оберта, підтягнути гвинти 25 і 27. Впевнитись

і відсутності люфтів і заклинюванні

поршня, законтрогаїти гвинти 26 і 23.

оберта, підтягнути гвинти 25 і 27. Впевнитись

і відсутності люфтів і заклинюванні

поршня, законтрогаїти гвинти 26 і 23.

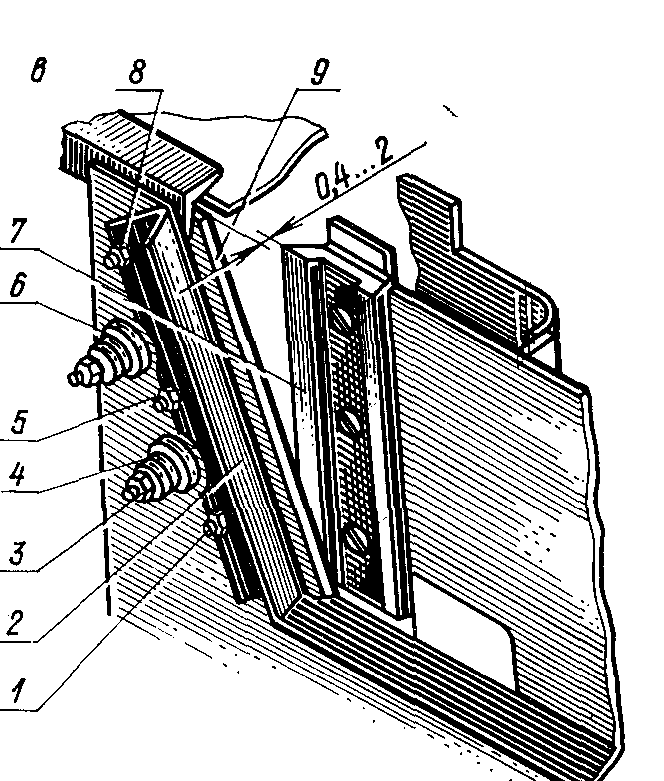

Регулювання зазору між ножем поршня і протирізальною пластиною камери пресування виконується футорками 1, 4, 5, 6 та 8 у межах 0,4...2 мм (рис.7). Для цього потрібно розслабити гвинти 3 і вгвинчуванням або вигвинчуванням футорок у послідовності 1-8-5 наблизити або видалити протирізальний ніж 9 до ножа 7 поршня. Потім футорками 4 і 6 установити паралельність ножів 9 і 7. Перевірити, щоб зазор був той самий по всій

25

ширині ножа 9, прижати ніж гвинтами 3 до внутрішніх кінців футорок 1, 4, 5, 6 і 8 і затягнути гайками 2.

Рис.7

Положення ножа поршня і протирізальної

пластини:

Рис.7

Положення ножа поршня і протирізальної

пластини:

1,4,5,6,8-футорки; 3-гвинти; 7-ніж поршня; 9-протирізальний ніж.

Щільність пресування регулюється в залежності від вологості рослинної маси обертанням рукояток регулятора або перестановкою ущільнювачів на наступні отвори. Якщо щільність надмірно висока, ущільнювачі знімають.

Довжина тюка регулюється переміщенням хомутика 2 (рис.2) по мірильній дузі 3. На дузі є риски з цифрами 800 і 1000, з однієї з яких необхідно сполучити нижній край хомутика 2.

Регулювання в'язального апарата виконуються по необхідності й у випадку поганої якості в'язання вузлів на тюку. Існує 15 основних регулювань в'язального апарата.

Регулювання погодженості ходу голок і поршня здійснюють у наступній послідовності: включити в'язальний апарат і обертанням від руки маховика підвести голки носками до верхньої крайки ребра відпустити три болти кріплення зірочки регулювального з'єднання 4 (рис.3) в'язального апарата й обертанням маховика підвести поршень так, щоб він зайшов ребрами за носик голки 3 на 0...30 мм; з'єднати зірочку і поводок регулювального з'єднання болтами.

Регулювання розташування голок щодо притискного диска виконуються в такому порядку: уключити в'язальний апарат і підвести голки до вищої точки притискного диска, відпустити стяжні болти на кронштейні вала кріплення голок і контргайку; вгвинчуванням або вигвинчуванням стопорних болтів установити зазор між роликами 2 голок і крайкою притискного диска 1 у межах 0...2 мм; закріпити голки стяжними болтами і законтрогаїти стопорні болти .

Регулювання положення голок щодо корпуса секції здійснюються перестановкою шайб. Після регулювання необхідно перевірити, щоб в момент проходу голки в зоні вузлов’яза зазор між корпусом і площиною голки був не більше 3мм.

26

Виліт голки регулюється з метою кращого укладання шпагату в затиск. При підході голок до крайнього верхнього положення ролик голки повинний заходити за нижню площину притискного диска на величину 5...10 мм. Регулювання виконують зміною довжини тяги 14 в'язального апарата (рис.2). Потім перевіряють зазор між днищем пресувальної камери і кронштейном кріплення голок, який повинний бути не менш 5 мм.

Регулювання розташування секції здійснюється зміною довжини тяги і правильність її визначається розміром А, величина якого повинна бути 105...110 мм.

Регулювання виходу упора із зачеплення із собачкою виконується поворотом важеля 7 (рис.2). При включенні в'язального апарата упор 4 повинний вийти з зачеплення із собачкою 3 муфти включення. Зазор між собачкою і упором повинний бути в межах 1...3 мм.

Регулювання затиску шпагату дозволяє попередити висмикування шпагату з затисків при максимальній щільності пресування і виконуються підтягуванням плоскої пружини болтом. У момент перебування ролика у виїмці кулачка 11 (рис.2) між плоскою пружиною і нижнім диском повинний бути зазор. Якщо шпагат висмикується з затисків, необхідно поступово підтягувати гайку на 1/2 оберта.

Регулювання ножа запобігає торканню затискного диска 5 об ніж 4 і здійснюється переміщенням ножа по овальному отворі. Зазор між ножем і протирізальною частиною затиску шпагату повинний бути не більш 1 мм.

Регулювання гальма 13 (рис.2) виконуються підтягуванням або ослабленням пружини 12. Момент гальмування повинний бути 50 Н-м.

Регулювання гальма шпагату забезпечується ослабленням або стиском його пружини до досягнення зусилля витягування шпагату в межах 5...10 Н..

Регулювання осьового зазору між маховиком 1 і повідцем здійснюються пакетом шайб. Величина зазору повинна бути 0,2...0,6 мм.

Регулювання натягу ланцюгів передбачає наступний прогин стріли ланцюгів при зусиллі 150...180 Н: для горизонтальних передач і передач з кутом нахилу до 150° до горизонту стріла прогину повинна складати 0,02 А, де А - міжосьова відстань ланцюгової передачі; для передач близьких до вертикального (0,01...0,015) А.

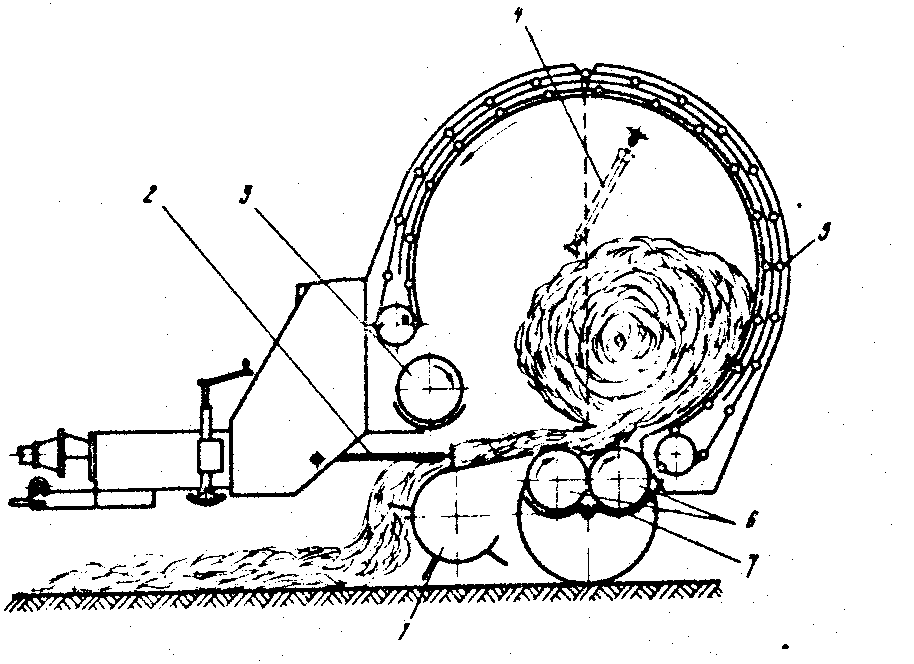

Причіпний рулонний прес ПРП-1,6 призначений для підбору валків сіна чи соломи і закручування їх у рулони діаметром до 1,5 м.

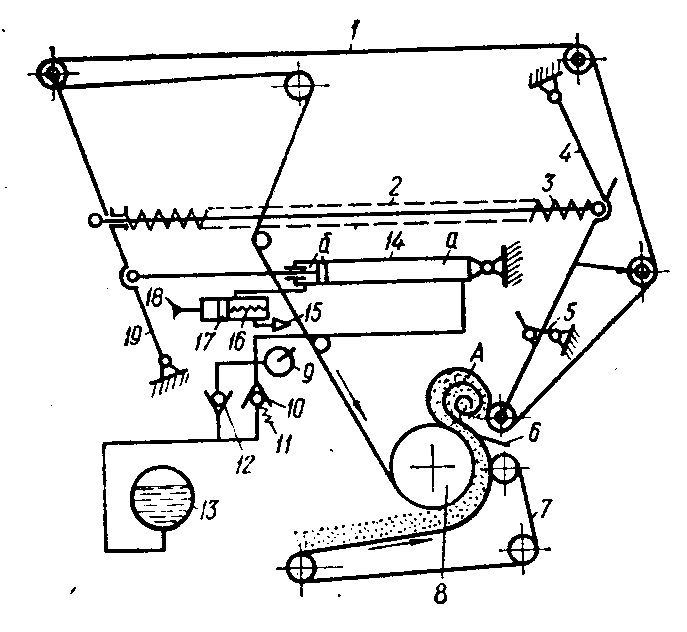

Процес утворення рулону (рис.8) відбувається так. Маса в зону формування рулону подається транспортером . 7. У міру просування шар маси ущільнюється між транспортером і барабаном, а потім закручується в зоні петлі А, утвореної пресувальними пасами 1.

Під час формування рулону величина петлі збільшується завдяки повертанню (за стрілкою годинника) рамки 19. Опір повертанню рамки залежить від сили стискання пружини З і опору масла, виштовхнутого з порожнини «а» гідроциліндра 14 у пневмогідравлічний акумулятор 13.

27

Від величини цього опору залежить щільність пресування, яку регулюють пружиною 11, що утримує зливний клапан 10, а контролюють за допомогою манометра 9. Максимальний тиск повинен бути не більше 5 МПа.

Рис.8 Схема дії прес-підбирача ПРП-1,6:

І — пресувальні паси; 2 — штанга; 3 — пружина; 4 — клапан; 5 — заскочка; 6 — відсікач; 7 — транспортер; 8 — барабан; 9 — манометр; 10 — зливний клапан; 11—пружина; 12 — зворотний клапан; 13 — пневмогідравлічний акумулятор; 14 — гідроциліндр; 15 — сапун; 16 — пружина затвора; 17 — поршень затвора; 18 — магістраль подавання масла від гідросистеми трактора; 19 — рамка.

Коли рулон досягне заданого діаметра, упор рамки 19 з'єднає заскочку 5 з клапаном 4. Клапан повертається відносно осі «О» під дією стиснутої пружини 3, звільняючи вихід на землю сформованому рулону.

У вихідне положення рамку повертає шток гідроциліндра, що переміщується під дією масла, яке надходить з акумулятора в гідроциліндр. При необхідності клапан 4 повертають, подаючи масло від гідросистеми

28

трактора по магістралі 18. При цьому воно, долаючи опір пружини 16 і переміщуючи поршень 17, надходить у порожнину «б» гідроциліндра. Коли не користуються гідросистемою трактора, золотник його гідророзподільника встановлюють у положення «Плаваюче». Тоді пружина 16 переміщує поршень 17 в ліве положення (по рисунку), сполучаючи порожнину «б» гідроциліндра 14 через сапун 15 з атмосферою. За рахунок цього зменшується опір переміщенню штока при опусканні клапана.

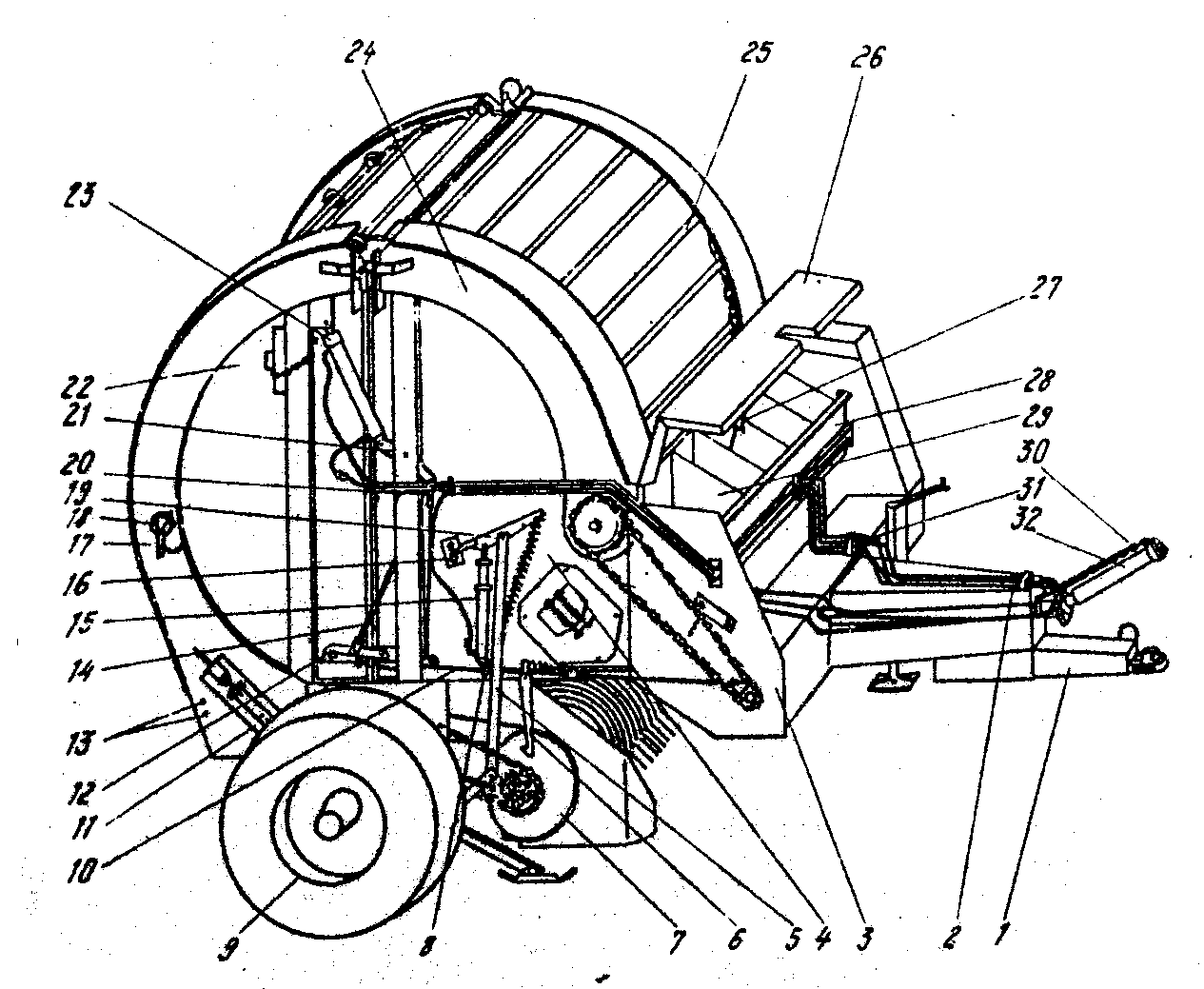

Прес-підбирач ПР-Ф-750 призначений для підбору валків сіна природних і сіяних трав або соломи, пресування маси в тюки циліндричної форми (рулони) з обмоткою їх шпагатом.

ПР-Ф-750 у порівнянні з прес-підбирачем ПРП-1,6 має кращі показники якості роботи, у 2 рази менше втрати маси, особливо дрібних фракцій, за рахунок цього підвищується вміст каротину в сіні. Утворені за допомогою підбирача рулони мають правильну геометричну форму із серцевиною малої щільності, що дозволяє досушувати їх у полі. Витрата в’язального матеріалу в 1,8 рази менше в порівнянні з базовою машиною. Використання машини виключає необхідність зиґзаґоподібних рухів при наборі рулону, потребує мінімальної кількості регулювань, у результаті продуктивність значно вище, а витрати праці на 24,2% менше, ніж при використанні ПРП-1,6.

Прес-підбирач складається з наступних основних частин:

карданної передачі, що служить для передачі моменту від ВВП трактора;

підбирача барабанного типу для підбору валка;

пресувальної камери, що складається з передньої і задньої частин;

безпасового пресувального транспортера для формування рулону; апарата для обмотки рулону; сигналізації про досягнення встановленої щільності пресування; колісного ходу; світлосигнального устаткування.

Карданна передача і підбирач уніфіковані з машиною ПРП-1,6.

Підбирач містить у собі ротор з п'ятьма граблинами, на яких закріплені пружинні пальці для підбору маси з валка, лівий щит, хомути, що кріпляться на кронштейнах, і правий щит з біговою доріжкою.

Камера пресування складається з передньої частини, на якій установлений верхній валець з механізмом регулювання щільності пресування (рис.9), і задньої.

Задня частина шарнірно з'єднана з передньою і піднімається за допомогою гідроциліндрів. На задній частині прес-камери змонтований натяжний пристрій пресувального транспортера. Під час роботи з метою запобігання від мимовільного відкривання задня частина фіксується заскочками, що приводяться в дію від гідроциліндрів.

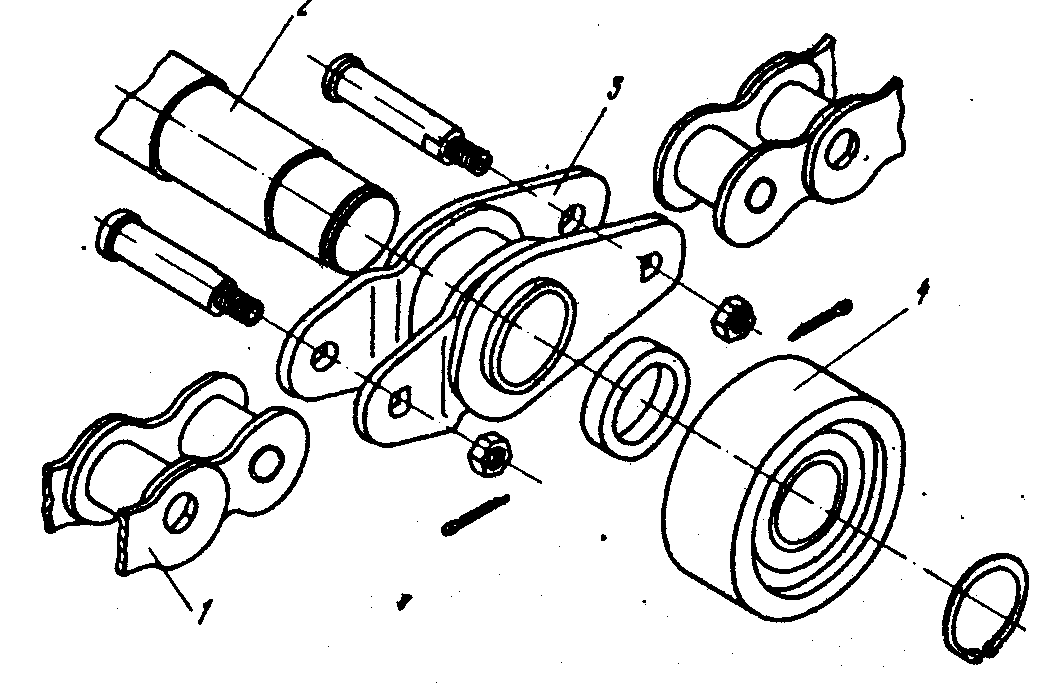

Пресувальний транспортер призначений для формування рулону. Складається з двох тягових ланцюгів зі спеціальними ланками.

29

Рис.9 Схема прес-підбирача рулонного ПР-Ф-750:

Камера пресування: 1 - сниця; 2 - гальмова система; 3- лобовина; 4 - механізм регулювання щільності пресування; 5 - тяга; 6 - засувка; 7 - підбирач; 8 - гвинт; 8 –гвинт; 9-рама камери з колісним ходом; 10 - трос; 11 - натяжна вісь; ,12 - засувка; 13 - отвір; 14 - тяга; 15 - гідроциліндр; 16-упор; 17 - кронштейн; 18 - ліхтар; 19- важіль; 20 - тяга; 21 - важіль; 22 - задня частина пресувальної камери;;23 - гідроциліндр; 24 - передня частина пресувальної камери; 25 - пружина; 26 - кришка ящика; 27 підпірка; 28 - ящик; 29 –відсік ящика; 30 - трос; 81 - гідросистема; 32 - карданна передача.

На обох кінцях скалок ланцюга встановлені котки, які переміщуються по доріжках камери пресування.

Апарат для обмотки рулонів являє собою балку, в якій змонтований контур ланцюга, переміщуючий каретку. Шпагат подається в пресувальну камеру разом з масою, підібраною підбирачем за допомогою живильного пристрою, що складається з двох роликів.

30

Рис.10 Складові механізму пресування:

1-ланцюг; 2-поперечні скалки; 3-з’єднувальні ланки; 4-ролики.

Направляюча скоба захоплює шпагат і, переміщаючи уздовж рулону, обмотує його. По закінченні обмотки шпагат обрізається ножем. Обмотуючий апарат має чотири режими роботи з різним кроком обмотки.

Сигналізація являє собою пульт, сигнал на який надходить від регулятора щільності. При досягненні встановленої щільності подається сигнал про закінчення пресування. Сигналізація працює як у звуковому, так і у світловому режимі. Переключення виконується тумблером на пульті.

Колісний хід - зварена конструкція у виді балки з півосями, на яких установлені колісьми двох кронштейнів з нижніми вальцями.

Світлосигнальне устаткування являє собою встановлені на спеціальних кронштейнах габаритні і поворотні ліхтарі.

Сигналізація являє собою пульт, сигнал на який надходить від регулятора щільності. При досягненні встановленої щільності подається сигнал. про закінчення пресування. Сигналізація працює як у звуковому, так і у світловому режимі. Переключення виробляється тумблером на пульті.

Колісний хід - зварена конструкція у виді балки з півосями, на яких установлені колісьми двох кронштейнів з нижніми вальцями.

При русі агрегату над валком пружинні пальці підбирача підхоплюють масу і подають її в пресувальну камеру, у якій за допомогою вальців і пресувального механізму маса приводиться в обертання (рис.11). В міру надходження маси відбувається її ущільнення, у результаті якого периферійні шари виходять щільнішими, ніж серцевина.

31

Рис.11 Схема технологічного процесу роботи прес-підбирача ПР-Ф-750:

1-підбирач; 2-притискна решітка; 3-валець верхній; 4-гідроциліндр; 5-пресувальний механізм; 6-вальці нижні; 7-фартух.

При подальшому надходженні маси її щільність у камері зростає, сигнал передається через верхній валець на пристрій сигналізації, що вмикається при досягненні заданої щільності.

При подачі маси в пресувальну камеру верхній валець запобігає забиванню приймального вікна. Після подачі сигналу тракторист приводить в дію обмотуючий апарат.

Обмотка шпагатом виконується при зупиненому агрегаті.

Після обмотки рулону гідросистемою закривається задня частина камери, при цьому відключається муфта приводу пресувального транспортера.

В подальшому при вмиканні приводу за рахунок обертання нижніх вальців рулон вивантажується на землю. Після закриття задньої частини камери агрегат знову рухається по валку, і процес повторюється.

32

Порядок налагодження прес-підбирача ПР-Ф-750:

Встановити агрегат на рівну поверхню;

Відрегулювати запобіжну муфту приводу підбирача і механізму пресування, не допускаючи торкання витків пружин;

За допомогою обмежувача встановити відстань від кінців пружинних зубів підбирача до поверхні майданчика 10…20 мм;

В залежності від пресувальної маси відрегулювати сигналізатор шляхом стискання (послаблення) пружини;

Відрегулювати крок обмотки рулону, при найбільшому діаметрі шківа крок обмотки – мінімальний.

Встановити крайнє положення обмотки шпагату на рулоні шляхом перестановки обмежувача;

Провірити механізм приводу стоянкового гальма.