Расчёт посадки с натягом.

Расчет посадок с натягом выполняется с целью обеспечить прочность соединения, т.е. отсутствие смещений сопрягаемых деталей под действием внешних нагрузок, и прочность сопрягаемых деталей. Исходя из первого условия, определяется минимальный допустимый натяг [Nmin], мкм, необходимый для восприятия и передачи внешних нагрузок. Исходя из второго условия, определяется максимальный допустимый натяг [Nmax], мкм, при котором, как правило, отсутствуют пластические деформации. В некоторых случаях прессовые соединения могут надежно работать и при наличии пластических деформаций в наиболее напряженной зоне.

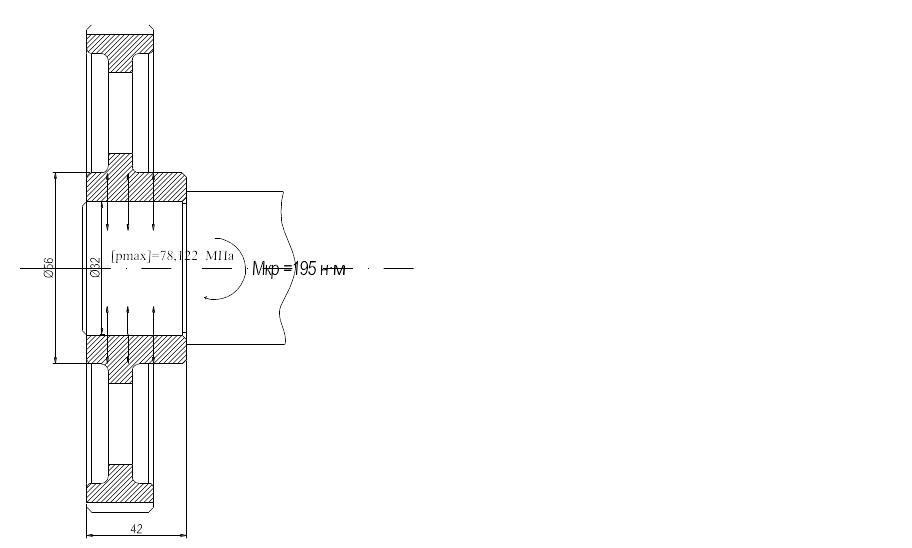

При

расчётах используются выводы задачи

Ляме (определение напряжений

и перемещений в толстостенных полых

цилиндрах). Схема реализации

посадки с натягом представлена на

рисунке 1.

При

расчётах используются выводы задачи

Ляме (определение напряжений

и перемещений в толстостенных полых

цилиндрах). Схема реализации

посадки с натягом представлена на

рисунке 1.

Рисунок 1. Схема реализации посадки с натягом

Минимальное удельное давление на поверхности контакта вала и втулки [pmin], Н/м2, возникающего под влиянием натяга определяем по формуле:

[pmin]=

(1)

(1) ,

,

где

Rос

– осевая сила, Н;

где

Rос

– осевая сила, Н;

Мкр. - вращающий момент, Н·м;

![]() -

номинальный диаметр соединения, м;

-

номинальный диаметр соединения, м;

l - длина контакта, м;

f - коэффициент трения при относительном вращении деталей.

[pmin]=

Н/м2.

Н/м2.

1.2.2

Наименьший расчетный натяг

![]() ,

мкм определяем по формуле:

,

мкм определяем по формуле:

![]() [pmin]·dn

[pmin]·dn![]()

где Е1 – модуль упругости материала вала, Па;

Е2 – модуль упругости материала втулки, Па;

С1 , С2 коэффициенты Ляме.

Коэффициенты Ляме вычисляем по следующим формулам:

![]()

где d1 и d2 – диаметры соответственно вала и втулки, м;

μ1 и μ2 – коэффициенты Пуассона соответственно для материала вала и материала втулки.

![]()

![]() мкм.

мкм.

1.2.3

Величину минимального допускаемого

натяга

![]() ,

мкм определяем по формуле:

,

мкм определяем по формуле:

![]() ,

,

где

UR

–

поправка на смятие неровностей контактных

поверхностей;

где

UR

–

поправка на смятие неровностей контактных

поверхностей;

U

UЦ – поправка, учитывающая ослабление натяга под действием центробежных сил;

UП – поправка, учитывающая ослабление натяга при повторных запрессовках;

UR, определяем следующим образом:

![]()

где RzD, Rzd – шероховатости поверхности втулки и вала соответственно, мкм;

![]()

Ut = [α1(T1 - Tср) - α2(T2 - Tср)] dn,

где α1, α2 - температурные коэффициенты линейного расширения материала вала и втулки, оС-1;

T1 и T2 - рабочие температуры вала и втулки, оС;

Тср. – температура среды при сборке соединения, оС

![]() мкм;

мкм;

UЦ ≈ 0;

UП ≈ 0 мкм.

![]() мкм.

мкм.

1.2.4 Максимальное допустимое удельное давление, [pmax], Н/м2 определяем по формуле:

р![]() ·

· ,

,

р2=

0,58·σТ![]() ·

· ,

,

где σТ и σТ - предел текучести материала вала и втулки при растяжении, Па.

р1=0,58·118·106

·

р1=0,58·118·106

·![]() =64,42·106

Н/м2;

=64,42·106

Н/м2;

р![]() =28,43·106

Н/м2;

=28,43·106

Н/м2;

Берём наименьшее из двух значений: [pmax]= 28,43·106 Н/м2;

1.2.5

Наибольший расчётный натяг

![]() ,

мкм, при котором возникает [pmax],

мкм определяем по формуле:

,

мкм, при котором возникает [pmax],

мкм определяем по формуле:

![]()

![]() ;

;

![]() =

=

=28,43·106·0,198·![]() =7,54

мкм.

=7,54

мкм.

1.2.6

Максимальный расчетный натяг

![]() ,

мкм, с учетом найденных ранее поправок

определяем по формуле:

,

мкм, с учетом найденных ранее поправок

определяем по формуле:

![]()

где

![]() -

поправка, учитывающая увеличение

удельного давления у торцов

охватывающей детали, мкм.

-

поправка, учитывающая увеличение

удельного давления у торцов

охватывающей детали, мкм.

![]() =1,44

мкм;

=1,44

мкм;

![]() =0

мкм;

=0

мкм;

=1 мкм.

![]() мкм.

мкм.

1.2.7 Задавшись системой отверстия и соответствующим квалитетом (7 или 8), выбираем стандартную посадку по ГОСТ 25347-89.

Условия подбора посадки:

Nmin табл. > [Nmin];

Nmax табл. ≤ [Nmax],

где Nmin табл. и Nmax табл. – табличные предельные натяги, мкм.

Принимаем

посадку Ø32

.

.