Содержание

1. Общие сведенья о дуговых вакуумных печах……………………………………..1

2. Конструкция дуговых вакуумных печей…………………………………………....1

3. Процесс плавления в дуговой вакуумной печи…………………………………….6

4. Электрооборудование вакуумных дуговых печей…………………………………9

5. Достоинства и недостатки вакуумных дуговых печей………………….………...10

6. Основные требования к вакуумным печам………………………………………...10

7. Список используемой литературы………………………………………………….11

Общие сведенья о дуговых вакуумных печах

Дуговые вакуумные печи (ДВП) являются одним из основных агрегатов промышленной электрометаллургии, позволяющим получать металлы с высокими свойствами для новых видов техники (авиационная, космическая, химическая, атомная и др.).

В ДВП выплавляют тугоплавкие и высокореакционные металлы (титан, вольфрам, молибден, ниобий, цирконий и др.), а также стали и сплавы специального назначения — жаропрочные, нержавеющие, шарикоподшипниковые и др. Дуговые вакуумные печи являются широко распространенным электрометаллургическим агрегатом. Емкость печей в единице превышает 60 т.

Существуют дуговые печи прямого и косвенного нагрева. В дуговых печах прямого нагрева дуга горит между электродов и расплавленным металлом. В дуговых печах косвенного нагрева – между двумя электродами. Наибольшее распространение получили дуговые печи прямого нагрева, применяемые для плавки черных и тугоплавких металлов. Дуговые печи косвенного нагрева применяются для плавки цветных металлов и иногда чугунов.

Особенности технологического процесса требуют от дуговой печи:

1) Способности быстро реагировать на эксплуатационные короткие замыкания и обрывы дуги, быстро восстанавливать нормальный электрический режим, ограничивать до допустимых пределов токи эксплуатационных замыканий.

2) Гибкость управления мощностью, вводимой в печь.

Конструкция дуговых вакуумных печей

Дуговая печь представляет собой футерованный кожух, закрытый сводом, сквозь отверстие в своде внутрь опущены электроды, которые зажаты в электрододержателях, которые соединены с направляющими. Плавление шихты и обработка металла ведется за счет тепла электрических дуг, горящих между шихтой и электродами.

Конструкция дуговой печи предусматривает слив металла через сливной насос. Скачивание шлака осуществляется через рабочее окно, вырезанное в кожухе.

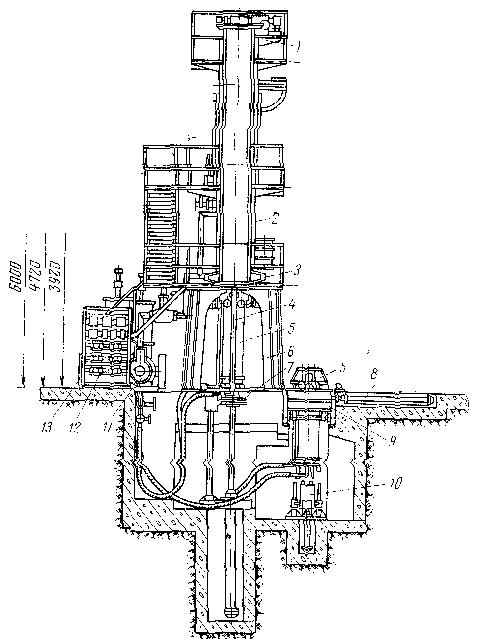

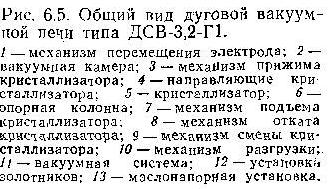

Основным элементом конструкции ДВП для выплавки слитка является вакуумная камера (рис. 6.5), представляющая собой сварной водоохлаждаемый цилиндр с фланцами сбоку для подсоединения вакуумной системы и снизу — для подсоединения кристаллизатора. Камера снабжается люками для осмотра печи и контроля крепления электрода к водоохлаждаемому штоку. Для уменьшения последствий возможного взрыва ДВП предусмотрены специальные взрывные предохранительные клапаны. В верхней части камеры имеются гляделки, позволяющие просматривать

зону горения дуги и поверхность жидкой ванны металла. Для дистанционного наблюдения за процессом плавки с пульта печи используют оптические устройства типа перископов с экранами либо системы промышленного телевидения.

Сверху на вакуумной камере установлена вспомогательная камера— вместилище электрода с вакуумным уплотнением, через которое проходит шток, предназначенный для крепления и перемещения электрода.

Вакуумная камера крепится на специальном каркасе, обеспечивающем жесткость всей конструкции и удобство обслуживания на необходимых уровнях. Печи для плавки, титана, тугоплавких и высокореакционных металлов для уменьшения последствий взрыва устанавливают в стальных или железобетонных камерах. Обычно не взрывоопасные ДВП для плавки стали взрывными камерами не снабжаются. Основным технологическим элементом печи является кристаллизатор, представляющий собой медную трубу необходимого сечения с кожухом водоохлаждения. На ДВП применяются кристаллизаторы закрытого типа. На потах с натяжкой слитка используют короткие кристаллизаторы с длиной, не превышающей одного-двух диаметров. На печах для планки в глухой кристаллизатор его длина несколько превышает длину слитка.

Кристаллизатор крепится к нижнему фланцу вакуумной камеры с помощью четырех специальных рычажных механизмов прижима с гидроприводом, которые обеспечивают вакуумное уплотнение и достаточно низкое контактное сопротивление электрическому току. На рубашку кристаллизатора по всей ее длине наматывают соленоид, питаемый от отдельного источника питания. Соленоид служит для управления вращением ванны жидкого металла, повышения устойчивости дуги и снижения взрывоопасности печи.

Кристаллизатор снизу закрывается поддоном, который входит внутрь кристаллизатора и плотно прилегает к трубе кристаллизатора. Поддон представляет собой стальную рубашку водоохлаждения, на которой закреплена обычно плоская медная плита. Иногда для улучшения условий формирования нижней части слитка используется фигурный поддон. На плиту поддона устанавливают темплет из переплавляемого металла («затравка») толщиной 30—100 мм для предохранения поддона от действия дуги в начале плавки. При использовании вытяжки слитка затравка фиксируется на поддоне специальным зажимом.

Шток представляет собой водоохлаждаемую трубу достаточной жесткости и прочности для удержания и перемещения расходуемого электрода и гибких токоподводящих кабелей. На нижнем конце штока имеется хвостовик, к которому с помощью резьбы или специального клинового зажима крепится огарок (для приварки электрода) или специальная муфта (для крепления электрода механическим способом).

Для осуществления требуемых пространственных перемещений ДВП снабжается механизмами. Основным из них является механизм перемещения электрода (штока), который выполняется либо жестким (обычно винтовые различного типа), либо не жестким с подвеской электрода на цепях. Последний вариант применяют на крупных ДВП, когда масса штока с огарком электрода достаточна для преодоления трения при контакте штока с вакуумным уплотнением рабочей камеры.

Для перемещения электрода используют гидравлические и (более распространенные) электромеханические приводы. В связи с тем, что привод должен обеспечить высокую кратность рабочей и маршевой скорости (до 1:500), которая растет с увеличением развеса слитка, обычно применяют двухскоростной двухдвигательный привод с дифференциальным редуктором в качестве расщепителя скоростей, аналогичный приводам электрошлаковых печей.

Для перемещения поддона в ДВП со стационарными кристаллизаторами или кристаллизатора в ДВП с отъемными кристаллизаторами обычно используют гидропривод.

Гарниссажная печь (рис. 6.6) отличается от печи для плавки слитка наличием механизма наклона тигля для слива металла в формы и водоохлаждаемого тигля.

Разливка может производиться с выключенной дугой (огарок электрода на большой скорости поднимают вверх) либо из-под горящей дуги. При этом наклоняется тигель вместе с механизмом перемещения электрода, или слив производят через затопляемое отверстие при повороте тигля. В зависимости от степени механизации печи могут быть периодического (за цикл работы печи заливается одна форма), полунепрерывного (заливается несколько форм) и непрерывного действия. В последнем случае печь снабжается шлюзовой камерой для загрузки и выгрузки форм без снятия вакуума.

Основным технологическим элементом гарниссажной печи является тигель. Он (см. рис. 6,4) состоит из рабочей оболочки (собственно тигля), системы охлаждения и гарниссажа. Помимо этих главных элементов, тигель включает в себя токоподвод, устройство для слива металла и соленоид. Применяют в основном графитовые оболонки, что связано, несмотря на их недостатки, с требованием безопасности печей. В большинстве случаев форма рабочих оболочек представляет собой усеченный конус с небольшим (4—5°) уклоном по боковым стенкам, что облегчает удаление гарниссажа и обеспечивает практически постоянные условия горения дуги в процессе плавки.

При проектировании гарниссажных печей учитывают вопросы удобной смены электрода и тигля и чистки печи. С этой точки зрения наиболее удобны печи с откатными вакуумными камерами.

Для создания требуемого разрежения ДВП снабжаются вакуумными системами. Они состоят из комплектов вакуумные насосов, вакуумных затворов, вакуум проводов и специального оборудования (фильтров, охлаждающих ловушек, _ компенсаторов, приборов для измерения вакуума и т. д.) (рис. 6,7). В связи с тем, что ни один из существующих типов вакуумных насосов не может обеспечить откачку системы во всем диапазоне рабочих давлений, используют последовательное соединение насосов предварительной откачки (форвакуумних) л высоковакуумиых (бустерныл).