7 семестр (Бормотов А) / Судовые котлы

.pdf

4.9.Водотрубный котел марки КВВА 12/15, КВІ-1, КВ-2

Современные танкера с мощными главными дизелями имеют большое пароэнергетическое оборудование, что создает условие в большей потребности в паре. Производство пара осуществляется во вспомогательных котельных установках, преимущественно водотрубными котлами паропроизводительностью 30-50 т/ч и более при рабочем давлении пара 1,5-3,5 МПа.

В практике эксплуатации танкеров наличие пара вырабатываемым вспомогательным котлом используется для работы турбин грузовых насосов, турбогенераторов, подогрева груза, мойки танков, хозяйственно-бытовых нужд и, кроме того, котельное оборудование должно выполнять и дополнительное назначение – решать проблему защиты окружающей среды, т.е. сжигать в топках отходы горюче-смазочных материалов, генерировать инертные газы.

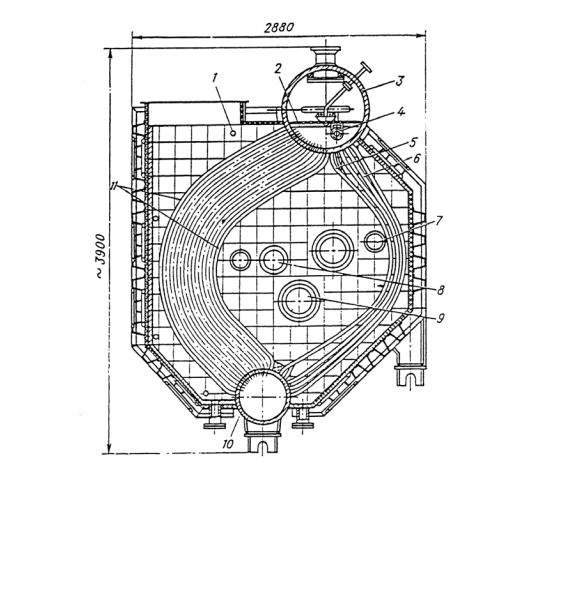

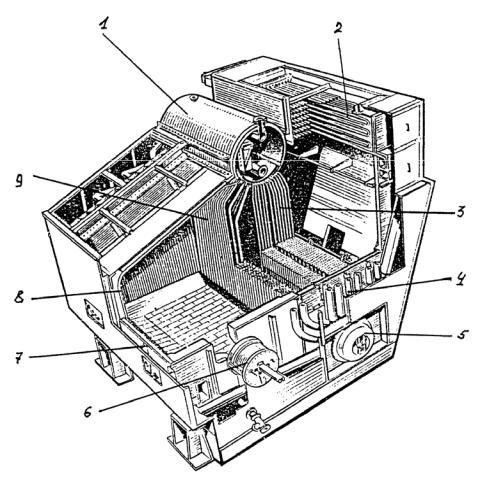

Рис.4.9.1.Вспомогательный водотрубный котел марки КВВА 12/15 танкера с дизельной установкой

1 – сажеобдувочные устройства; 2 – успокоительный дырчатый лист; 3 – пароводяной барабан; 4 – питательная труба; 5 – трубы экрана; 6 – опускные трубы; 7 – смотровые лючки; 8 – дежурная (растопочная) горелка; 9 – паромеханические горелки; 10 – водяной барабан; 11 – конвективный пучок водогрейных труб

52

На рис.4.9.1 показан поперечный разрез котла КВВА 12/15 с естественной циркуляцией. Котел водотрубный вспомогательный, автоматизированный, имеет паропроизводительность 12000 кг/ч и рабочее давление пара 1,5 МПа. Компоновка котла двухбарабанная с близкой к цилиндрической форме топочной камерой. Трубы экрана 5 и конвективного пучка 11 являются подъемными, вода из пароводяного барабана 3 в водяной барабан 10 подводится по опускным трубам 6.

Питательная вода поступает по трубе 4, над которой расположен успокоительный дырчатый щит 2. Топочное устройство состоит из двух паромеханических горелок 9 и растопочной горелки 8. Для наблюдения за процессом горения топлива имеются смотровые лючки 7. Для мытья и обдувки поверхности нагрева установлены сажеобдувочные устройства 1.

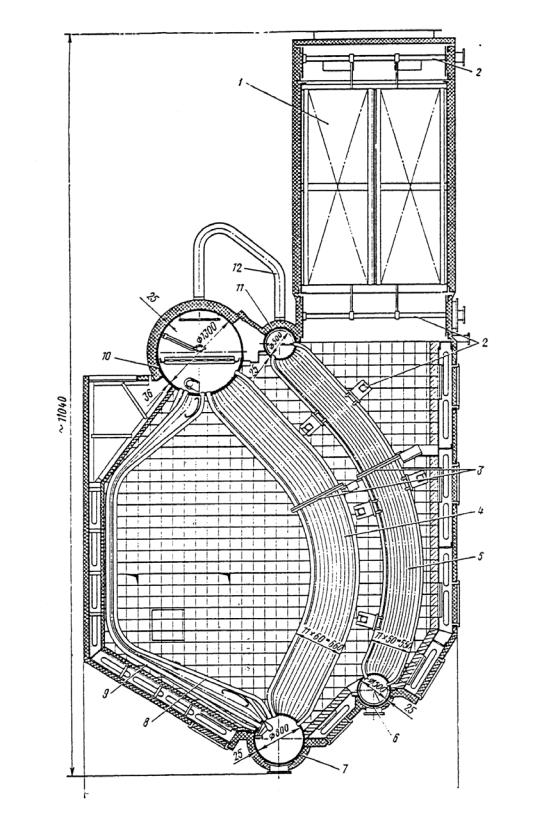

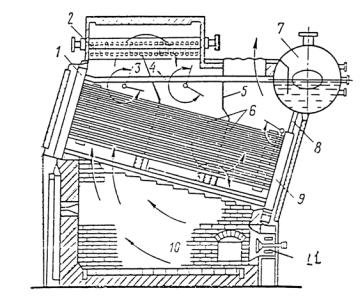

На рис.4.9.2 представлен вспомогательный водотрубный котел КВI-1, его поперечный разрез. Отличие котла КВI-1 от котла КВВА 12/15 является наличие пароперегревателя, трубы 5 которого имеют размеры 29х3 мм, те же что и у основного конвективного пучка 4 и экрана 8. Два коллектора 6 и 11 пароперегревателя соединены вертикально расположенными трубами 5, изогнутыми таким образом, что конвективная поверхность нагрева котла образует два почти эквидистантны пучка 4 и 5. Для обеспечения скорости пара в трубах 5 около 15 м/с в коллекторах 6 и 11 предусмотрены по четыре поперечные перегородки.

Насыщенный пар по трубе 12 из барабана 10 поступает в верхний коллектор 11, из которого также отводится и перегретый пар (после восьми ходов в пределах пучка труб 4). Боковой экран имеет обычную компоновку в виде сплошной стенки подъемных труб 8, закрывающих два необогреваемых ряда опускных труб 9, по которым вода подводится в барабан 7 из барабана 10. В котле установлена гребенка 3, исключающая вибрацию пучков 4 и 5.

Воздухоподогреватель 1 выполнен из вертикальных труб 38х1,6 мм в виде двухсекционной компоновки с тремя ходами по газовой стороне в каждой секции. Сажеобдувочные устройства 2 автоматизированы с дистанционным управлением. Отопление котла производится двумя паромеханическими горелками.

Паропроизводительность котла составляет 30000 кг/ч, рабочее давление пара 2,65 МПа, температура перегретого пара 3200С.

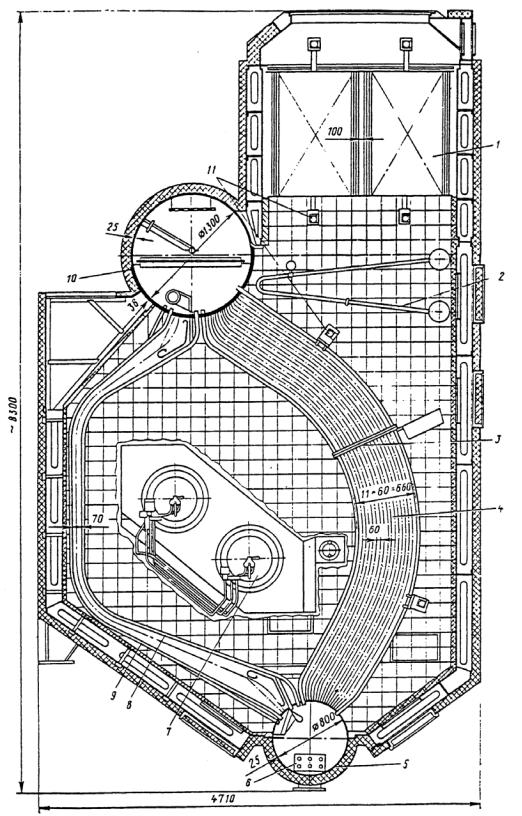

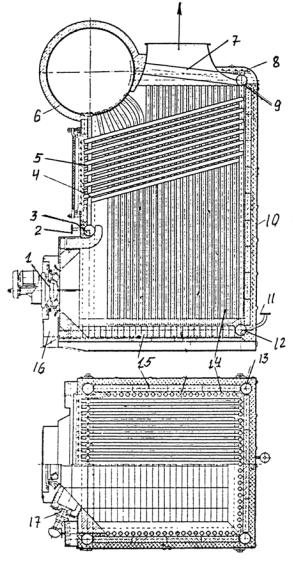

На рис.4.9.3 показана схема поперечного разреза котла КВ-2,

53

который является одной из модификаций водотрубных котлов КВ. Особенность котла КВ-2 – в нем применен двухколлекторный пароперегреватель, поверхность нагрева которого выполнена из одного ряда петель 2, размещенных между основным конвективным пучком 4 и воздухоподогревателем 1. Остальные позиции на рис.4.9.3 имеют то же значение, что и на рис.4.9.2, а именно: гребенка 3 предотвращает вибрацию труб пучка 4, в водяном барабане размещен водоподогреватель 6. Топочное устройство 7 включает две паромеханические горелки. Экранные трубы 8 полностью закрывают два ряда опускных труб 9. Насыщенный пар из пароводяного барабана 10 отводится в верхний коллектор пароперегревателя 2. Сажеобдувочные устройства 11 с дистанционным автоматическим управлением.

Котел КВ-2 имеет паропроизводительность 25000 кг/ч, рабочее давление пара 1,75 МПа, температура перегретого пара 2250С.

4.10.Водотрубные котлы фирмы «ФОСТЕР УИЛЕР» и «БАБКОК И ВИЛЬКОКС»

Вспомогательный водотрубный котел с низкими параметрами пара фирмы «Фостер Уилер» представлен на рис.4.10.1.

Котел «ФОСТЕР УИЛЕР» типа Д – типичный Д-образный котел. Двухслойный кожух упрощенной конструкции выполнен из плоских листов с приваренными к ним ребрами жесткости. Межобшивочное пространство используется для подогрева и подачи воздуха к форсункам. Для доступа к топке, парообразующим трубам

ипространству за ним предусмотрены лазы 6. Боковая стенка топки и потолок экранированы.

Два барабана котла, верхний пароводяной 1 и нижний водяной 7 соединены между собой трубным пучком, состоящим из труб экрана

имножества кипятильных труб меньшего диаметра. В экранированные трубы топки вода поступает из нижнего коллектора 1, питаемого из нижнего водяного барабана 7 котла по специальным трубам 8 расположенным под подом топки.

Сцелью обеспечения надежной циркуляции при всех нагрузках паровой и водяной барабаны соединены опускными трубами 3. При необходимости котел может иметь пароперегреватель 4 расположенный между пучками труб 3 и 14.

54

Рис.4.9.2.Вспомогательный водотрубный котел марки КВI-1

1 – воздухоподогреватель; 2 – сажеобдувочные устройства; 3 – крепежные гребенки; 4 – пучок водогрейных труб; 5 – пароперегреватель; 6 и 11 – коллектора пароперегревателя; 7 – водяной барабан; 8 – трубы топочного экрана; 9 – опускные трубы; 10 – пароводяной барабан; 12 – сообщающая труба пароводяного барабана 10 с верхним коллектором 11 пароперегревателя

55

Рис.4.9.3.Вспомогательный водотрубный котел марки КВ-2

1 – воздухоподогреватель; 2 – пароперегреватель; 3 – крепежная гребенка; 4 – пучок водогрейных труб; 5 – водяной барабан; 6 – водоподогреватель; 7 – топочное устройство; 8 – экранные трубки; 9 – опускные трубки; 10 – пароводяной барабан; 11 – сажеобдувочные устройства

56

Паропроизводительность данного котла от 4500 кг/ч до 32000 кг/ч с рабочим давлением пара 1,7 МПа.

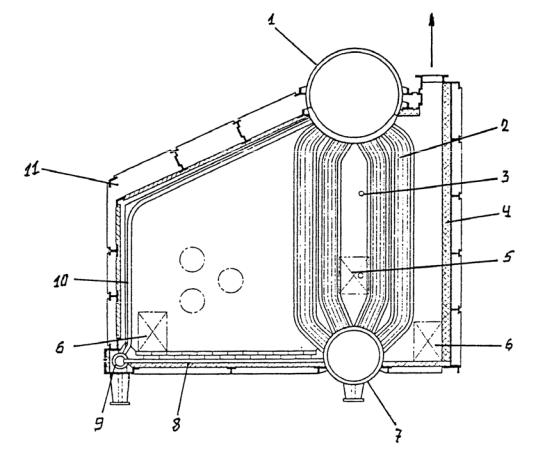

Котел фирмы «Бабкок и Вилькокс» представленный в общем виде на рис.4.10.2 прост и надежен в эксплуатации. Топка котла, за исключением пода и стенки переднего фронта, образована трубами 8 и 9 экрана, являющимся составной частью основной циркуляционной системы. Задняя стенка топки – водоохлаждаемая, образована из прямых труб параллельных трубам основного пучка и развальцованных в верхнем и нижнем барабане. Передний фронт футерован слоем огнеупора и покрытого слоем изоляции.

Для надежной циркуляции воды предусмотрены опускные трубы большого диаметра 4 и вынесены за корпус котла.

Кожух котла выполнен двухслойным сварным; это позволяет уменьшить потери тепла с излучением.

Рис.4.10.1.Вспомогательный водотрубный котел типа «ФОСТЕР УИЛЕР»

1 – пароводяной барабан; 2 – конвективный пучок водогрейных труб; 3 – сажеобдувочные аппараты; 4 – изоляция каркаса огнеупорным материалом; 5

– место пароперегревателя; 6 – люк для осмотра; 7 – водяной барабан; 8 – труба, питающая коллектор экрана; 9 – коллектор экрана; 10 – трубки экрана; 11 – воздушное межобшивочное пространство

57

Рис.4.10.2.Вспомогательный водотрубный котел типа «БАБКОК И ВИЛЬКОКС» MIIM

1 – пароводяной барабан; 2 – экономайзер; 3 – конвективный пучок водогрейных труб; 4 – опускные трубы; 5 – водяной барабан; 6 – форсуночное устройство; 7 – межобшивочное воздушное пространство; 8 – трубки экрана; 9 – экранные водогрейные трубки

4.11.Секционные и углотрубные котлы

Секционные паровые котлы принадлежат к горизонтальным водотрубным котлам, и являются единственными представителями этого типа котлов на морских судах.

Конструкция водотрубного секционного котла фирмы «Бабкок и Вилькокс» представлена на рис.4.11.1

К нижней части пароводяного барабана 7 с помощью патрубков 8 присоединен ряд камер 1 и 9. Передние 9 и задние 1 камеры соединяются между собой испарительными трубами 6.

Передняя и задняя камеры вместе с соединяющими их испарительными трубами образуют секцию, откуда и произошло название котла – секционный.

Вода, поступающая из барабана 7 в камеры 9, расходуется по

58

испарительным трубам 6, где частично превращается в пар. Пароводяная смесь отводится по камерам 1 и пароотводящим трубам 4 в барабан 7. Для облегчения выхода пароводяной смеси водогрейные трубы устанавливают под углом не менее 150 к горизонту.

Продукты горения из топки 10 направляются в газоходы котла по пути, указанному стрелками, и дважды меняют свое направление из-за перегородок 5 поставленных внутри газоходов.

Рассматриваемый котел имеет пароперегреватель 2, установленный между первым и вторым газоходами.

Для обдувки труб от загрязнений установлены сажеобдувочные устройства 3.

Паропроизводительность котла составляет 8500 кг/ч при давлении рабочего пара в котле 1,6 МПа.

В последние годы в немецком судостроении стали применяться так называемые углотрубные паровые котлы, которые показаны на рис.4.11.2.

Этот тип паровых котлов подобен секционным котлам «БАБКОК И ВИЛЬКОКС». Результаты эксплуатации на морских судах положительные. Параметры углотрубного котла подобны параметрам секционного котла.

Рис.4.11.1.Секционный котел «БАБКОК И ВИЛЬКОКС»

1 – задняя секционная камера; 2 – пароперегреватель; 3 – сажеобдувочное устройство; 4 – пароотводящая труба; 5 – перегородка для направления движения газов; 6 – испарительные трубы; 7 – пароводяной барабан; 8 – патрубок, соединяющий пароводяной барабан с секционными камерами; 9 – передняя секционная камера; 10 – топка; 11 – форсуночное устройство с форсункой

59

Выход дымовых ãазов

Рис.4.11.2.Углотрубный паровой котел

1 – форсунка топки; 2 – фланец продувания коллектора; 3 – коллектор; 4 – подъемные водогрейные трубки; 5 – подъемные водогрейные трубки; 6 – пароводяной барабан; 7 – пароотводящая труба; 8 – крепление верхнего коллектора; 9 – верхний коллектор; 10 – изоляция корпуса котла; 11 – фланец клапан продувания коллектора; 12 – нижний коллектор; 13

– опускная труба; 14 – подъемные экранные трубки; 15 – под топки из огнеупорных кирпичей; 16 – воздушное дутье; 17 – растопочная форсунка

Раздел 5. Водотрубные двухконтурные котлы 5.1.Общие сведения

Основная проблема для котлоагрегатов дизельных судов – низкое качество питательной воды, так как открытые системы питания создают опасность попадания масла в конденсат в

связи с использованием паровых механизмов.

Надежная работа любого котла невозможна без тщательной очистки питательной воды от примесей и солей. Отложение накипи на поверхности нагрева и особенно масла не только ухудшают теплопередачу, но и могут привести к аварии котла. Чтобы избежать кислородной коррозии, загрязнения маслом и накипью поверхностей нагрева, на дизельных танкерах применяют двухконтурные водотрубные котлы.

Вобычных водотрубных котлах может произойти перегрев труб при загрязнении их внутренних поверхностей нефтепродуктами или накипью. Кроме того, не менее опасным для обычных котлов является упуск воды, возможность которого не исключена в эксплуатационных условиях при нарушении нормальной работы системы питания.

Вэтом отношении двухконтурный котел надежнее обычных водотрубных котлов. Первый контур работает на постоянном

60

количестве дистиллята высокого качества, и практика эксплуатации показывает, что его утечки ничтожны. Таким образом, перегрев металла стенок труб первого контура по причине загрязнения исключаются.

Схема циркуляции воды первого контура та же, что и у обычного водотрубного котла, поэтому процесс естественной циркуляции в его трубах происходит достаточно надежно. Возможность упуска воды в первом контуре практически исключается, так как во время работы питать и продувать его не требуется.

Вынесение испарительных элементов котла из зоны высоких температур позволяет достигнуть требуемой надежности работы котла и избежать сложной системы водообработки питательной воды.

Двухконтурные котлы выпускаются фирмами: «Бурмейстер и Вайн», «Ольборг», «Фостер Уилер», «Жд. Томсон», «Шликер», «Свенска Маскиверкен», «Мицибиси Дзосэн».

Принципиальная схема двухконтурного котла дана на рис.5.1.1. В пароводяном барабане 1 второго контура размещена трубчатая парообразующая поверхность 11, обогреваемая насыщенным паром, поступающим по трубе 9 из пароводяного барабана 8 первого контура. Теплопередача через испарительную поверхность происходит за счет разности температур кипения воды в первом и во втором контурах, которая составляет около 500С при нормальной нагрузке. В связи с этим давление в первом контуре

должно быть выше, чем во втором, примерно в 2-3,5 раза.

Для циркуляции воды в первом контуре конденсат греющего пара из пароводяного барабана 1 отводится по трубе 10 в пароводяной барабан 8 или в нижний водяной барабан. Образовавшийся в барабане 1 второго контура рабочий пар направляется к потребителям по трубе 2. Отработанный пар в виде конденсата собирается в теплом ящике 4 и оттуда в питательный насос 5 по магистрали 3 направляется в пароводяной барабан второго контура 1.

Дымовые газы, образующиеся при сжигании топлива в топке 6, омывают поверхность нагрева пучка водогрейных труб 7 первого контура.

Таким образом, полученный пар в барабане 8 первого контура направляется в пароводяной барабан 1 второго контура.

61