Расчет:

Определение недостающих геометрических размеров исполнительного механизма:

Вб=В+(50…100)=500 +(50…100)=550…600

где В-ширина ленты, мм

Номинальный момент на валу Исполнительного механизма:

Т=

![]() = 1,8*

= 1,8*![]() = 0.28кНм

= 0.28кНм

Расчет эквивалентного вращения момента:

![]() =0.28*

=0.28*![]() = 0.1943кНм

= 0.1943кНм

Угловая скорость вращения вала исполнительного механизма:

ω

= ![]() =

= ![]() =8,254

=8,254

Расчет КПД привода. Согласно кинематической системе.

![]() = 0.98 *0,98 *

= 0.98 *0,98 * ![]()

Расчетная мощность электродвигателя

![]() =

= ![]() = 1,812кВт

= 1,812кВт

Частота вращения вала исполнительного механизма:

![]()

Возможный диапазон общего передаточного отношения кинематической схемы привода. Табл.5 ( твердость зубьев HRC<56)

![]()

![]()

Возможный диапазон асинхронной частоты вращения вала электродвигателя:

![]()

![]()

В соответствии с расчетной мощностью и полученным диапазоном скоростей выбираем два электродвигателя:

100L6

![]() = 2,2 кВт

= 2,2 кВт ![]() =

950

=

950![]()

112МА8

![]() = 2,2 кВт

= 2,2 кВт ![]() = 700

= 700

Для данного примера в этом случае подходят все двигатели c мощностью 2,2 кВт. Определяем общее передаточное отношение для двух вариантов электродвигателей:

![]() =

= ![]() =12,05

=12,05

Определяем общее передаточное число редуктора. Принимаем по табл.5 передаточное отношение цепной передачи(U) равной 2, тогда передаточное отношение редуктора:

Посчитанные передаточные отношения для редуктора необходимого округлить до стандартных из табл.5:

![]() =2

=2

![]() =4,5

=4,5

![]()

Проверяем точность разбивки передаточных отношений:

Таким образом, условие выполняется. Окончательно принимаем электродвигатель 112МА8 исполнение М112.

![]()

,

,

![]() ,

,

![]()

Производим проверку выбранного электродвигателя на перегрузку

![]()

![]() =

1.5Т = 1.5*0,28 = 0.42

кНм

=

1.5Т = 1.5*0,28 = 0.42

кНм

![]()

![]()

![]()

![]() =2,1

=2,1

Т.к.

![]() =2,2

кВт, то условие выполняется, т.е. двигатель

не будет перегружен.

=2,2

кВт, то условие выполняется, т.е. двигатель

не будет перегружен.

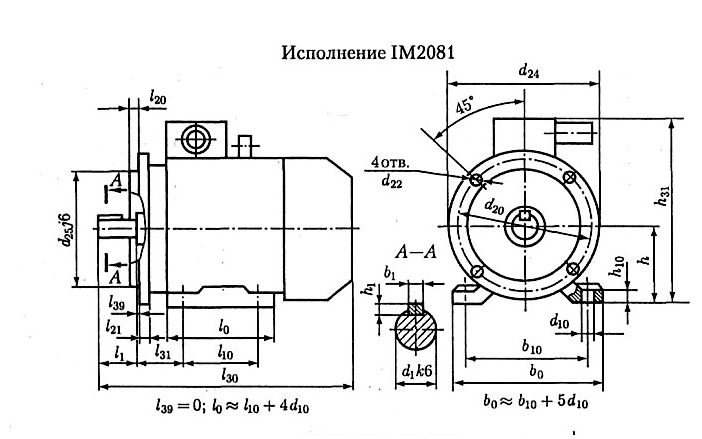

Вычерчиваем эскиз электродвигателя с указанием его основных характеристик

D22 |

D24 |

D20 |

H31 |

H10 |

H1 |

H |

L21 |

L10 |

L20 |

L30 |

B10 |

B1 |

15 |

300 |

265 |

310 |

12 |

8 |

112 |

16 |

140 |

4 |

452 |

190 |

10 |

Составление таблицы исходных данных.

При расчете мощности на каждом валу учитываются потери (КПД) на участке кинематической цепи от электродвигателя до рассматриваемого вала (если считается P1) и от предыдущего вала до рассматриваемого вала (если считается Р2, Р3 ... и т.д.). Кроме того, при расчете P1 за мощность электродвигателя принимается номинальная расчетная (РРН), полученная по формуле

Ррн

=![]() =

=

№ валов |

ni, об/мин |

Рi, кВт/ч |

Тi, Нм |

1 |

n 1 =n таб=700 |

Р1=Ррн *nпп =2.61*0,99=2.58 |

|

2 |

n 2= n1/Uрем=700/2=350 |

Р2=Р1*nрм*nпп = 2.58*0,96*0,99=2.45 |

|

3 |

n 3= n2/Uт=350/4,5=77,7 |

P3= Р2*nцп* nм * (nпп)*(nпп)= =2.45*0,98*0,98*0.99* 0.99=2.3 |

|

Проверка:

n 3 = 77.7об/мин nим = 78,86 об/мин

Т3 = 282,6Нм Т = 280 Нм

Расхождения в скоростях и моментах 1%, что допустимо (предел 5 %).

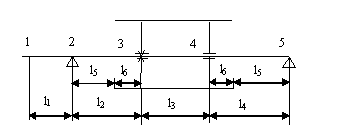

Составление схемы, определение опорных точек и предварительных размеров.

К онструирование

приводного вала конвейера начинаем с

составления его схемы, на который

необходимо показать характерные точки

(рис.1).

онструирование

приводного вала конвейера начинаем с

составления его схемы, на который

необходимо показать характерные точки

(рис.1).

Рис.1. Схема приводного вала ленточного конвейера с барабаном.

На схеме показаны следующие характерные точки:

1– середина конца вала;

2– середина подшипника левой опоры;

3 и 4 – середина ступиц барабана;

5 – середина подшипника правой опоры.

Величина размеров l1, l2 и l4,обычно зависит от диаметра вала. При предварительном конструировании рекомендуется применять:

l1 ≈ (1,5 …. 1,8) dп =(1,5…1,8)*50= 75…90

где dп – диаметр вала под подшипником в точках 2 и 5 (определение его величины см. ниже);

Для привода вала с барабаном (ленточного конвейера) можно предварительно принять l2 = l4 ≈ l1 + Вб/ 4 = 79+550/4…91,2+550/4=216,5…228,7

где Вб – ширина барабана, тогда Вб=В+50=500+50=550

l3 = Вб/2=550/2=275

Определение диаметра вала на отдельных участках

![]()

где Ткр – крутящий момент на проектируемом валу (Н м), который определяется в предварительном расчете привода.

Из полученного интервала размеров dк выбираем стандартный размер:

d к

=36, тогда L1

=80, r=2,

c=1,6

к

=36, тогда L1

=80, r=2,

c=1,6

Для передачи крутящего момента с полумуфты на приводной вал, а также с вала на барабан или звездочки, рекомендуется использовать призматические шпонки, так как соединения с такими шпонками обеспечивают передачу наибольшего крутящего момента. После определения размеров конца вала для принятого dк определяют размеры шпоночного соединения по ГОСТ 23360 – 78 (для валов с d>30)

Размеры шпонки: 10 Х 8 Х 80 ГОСТ 23360 – 78

b=10, h=8, t=5, t1=3,3

Длина шпонки берется меньше длины вала на 5-10мм: lшп =70мм

Определение диаметра вала под подшипник. Выбор подшипника.

П осле

определения диаметра конца вала и

размеров шпонки необходимо определить

диаметр вала в точке 2 под подшипником.

Он определяется из того условия, что на

конце вала находится призматическая

шпонка, которая устанавливается на валу

по посадке с натягом и после установки

не должна удаляться. При сборке и

разборке узла, подшипник должен свободно

одеваться и сниматься через шпонку, то

есть должно выполняться следующее

условие

осле

определения диаметра конца вала и

размеров шпонки необходимо определить

диаметр вала в точке 2 под подшипником.

Он определяется из того условия, что на

конце вала находится призматическая

шпонка, которая устанавливается на валу

по посадке с натягом и после установки

не должна удаляться. При сборке и

разборке узла, подшипник должен свободно

одеваться и сниматься через шпонку, то

есть должно выполняться следующее

условие

dп dк +2 (h – t1) =36+2*(8-3,3)=45,4

Принимаем dп=50 (кратно 5)

t1 h

t1 h

dk

dk

dп

dп

Рис. 2

Рис. 2

d |

D |

B |

r |

50 |

90 |

20 |

2 |

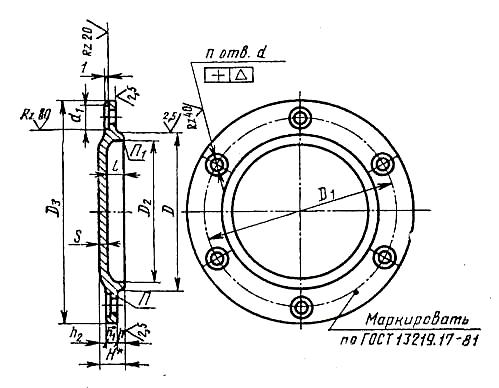

Выбираем подшипник 1210 ГОСТ 28428-90 легкой серии шариковый радиальный сферический двуядерный.

Такой же подшипник будет установлен в точке 5. Для выбранного подшипника, имеющего наружный D=90, выбираем корпус УМ90 и глухую крышку ГН90 . В манжетные крышки подбираем манжеты (рис. Тип1)

Крышка

торцовая глухая низкая

Крышка

торцовая глухая низкая

D |

D1 |

D2 |

D3 |

B |

d |

d 1 |

n |

H |

h |

h 1 |

h 2 |

l |

s |

r |

r 1 |

90 |

110 |

80 |

- |

125 |

11 |

20 |

4 |

16 |

5 |

7 |

4 |

10 |

6 |

80 |

12 |