УДК 656.212

D–32

Демянкова Т.В., Лысенко Н.Е., Новиков В.М.

Размещение и крепление грузов, перевозимых на открытом подвижном составе: Практическое пособие. М.: МИИТ; 2006г. — 60 с.

Практическое пособие содержит порядок размещения и крепления грузов, перевозимых на открытом подвижном составе: габариты погрузки, технические характеристики вагонов, допускаемые нагрузки на средства крепления и их технические характеристики; порядок расчета сил, действующих на груз и вагон в процессе движения поезда.

В пособии подробно рассмотрены примеры размещения и крепления грузов прямоугольной и цилиндрической формы на одиночном вагоне.

ИЛ.22 библиогр.5 назв.

Рецензенты:

© Московский государственный университет путей сообщения (МИИТ)

Введение

Цель настоящего учебного пособия состоит в том, чтобы закрепить и развить теоретические знания студентов в области размещения и крепления грузов, перевозимых на открытом подвижном составе. Правильный выбор способа размещения грузов в вагоне и расчеты элементов крепления должны обеспечивать сохранность грузов при перевозке, безопасность движения поездов, наиболее полное использование грузоподъемности и вместимости подвижного состава, безопасность и механизацию выполнения погрузочно-разгрузочных работ.

Учебное пособие состоит из двух разделов и приложений, необходимых для выполнения расчетов по размещению и креплению грузов.

В первом разделе изложены методические основы определения способов размещения груза в вагоне: рассмотрены габариты погрузки, средства крепления грузов, размещение грузов в вагонах, силы, действующие на груз и порядок их расчета для обеспечения устойчивости груза, вагона и безопасности движения.

Во втором разделе приведены примеры расчетов крепления грузов с плоскими опорами и грузов цилиндрической формы на платформах.

Пособие рекомендуется для студентов, обучающихся по специальности «Организация перевозок и управление на транспорте (железнодорожном)»; может быть использовано при написании дипломного проекта и на практических занятиях.

Авторы будут весьма признательны всем читателям данного пособия за пожелания и замечания.

1. Методика определения способов размещения и крепления грузов в вагонах

Общие положения

На открытом подвижном составе перевозятся грузы, не боящиеся атмосферных осадков или не вмещающиеся в крытых вагонах. Перечень таких грузов приводится в «Правилах перевозок грузов» [1].

Размещение и крепление грузов, перевозимых на открытом подвижном составе, должно выполняться в соответствии с требованиями «Технических условий размещения и крепления грузов в вагонах и контейнерах» [2], а также «Инструкции по перевозке негабаритных и тяжеловесных грузов на железнодорожных дорогах СНГ, Латвийской Республики, Литовской Республики, Эстонской Республики» [3].

Груз, предъявленный к перевозке на открытом подвижном составе, должен быть подготовлен отправителем так, чтобы обеспечить безопасность движения поездов, сохранность самого груза, сохранность вагона и лучшее его использование по грузоподъемности и вместимости.

Размещение и крепление грузов, поступающих от железнодорожных администраций других государств, должно соответствовать действующим на железнодорожном транспорте Российской Федерации требованиям, если иное не предусмотрено в международных соглашениях, участником которых является Российская Федерация.

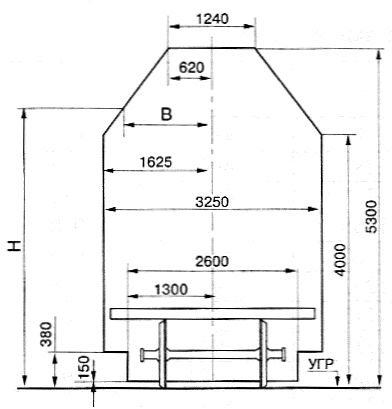

Габариты погрузки

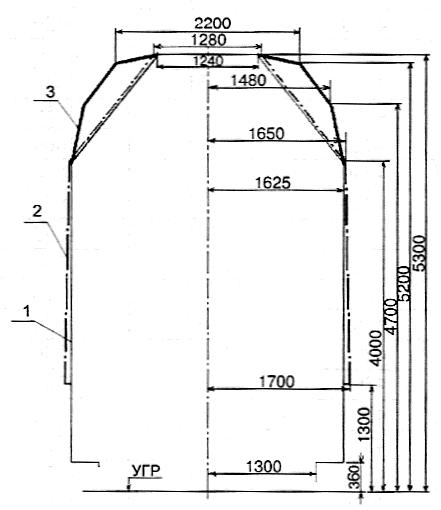

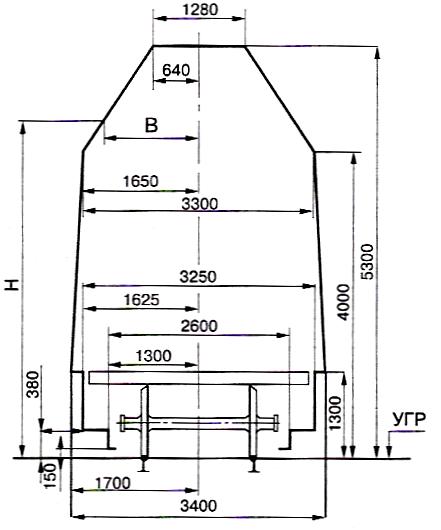

Погруженный на подвижной состав груз с учетом упаковки и крепления должен находиться в пределах установленного габарита погрузки при условии нахождения вагона на прямом горизонтальном участке пути. Техническими условиями размещения и крепления грузов в вагонах (далее ТУ) установлены следующие габариты погрузки: основной, льготный и зональный (рис. 1—4).

|

|

|

Рис. 4. Соотношение очертаний габаритов погрузки: 1 — основной габарит погрузки; 2 — льготный габарит погрузки; 3 — зональный габарит погрузки. |

Основной габарит погрузки (рис. 1) распространяется на все виды грузов, перевозимых железнодорожным транспортом.

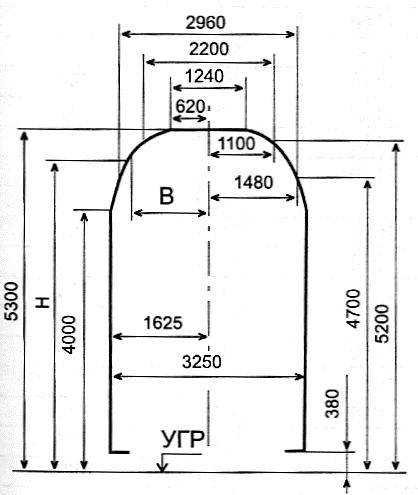

Льготный габарит погрузки (рис. 2) предназначен для грузов, размещаемых в пределах погрузочной длины платформы (полувагона) — таких как автомобили, тракторы сельскохозяйственные и дорожно-строительные машины, железобетонные и металлические конструкции. Этот габарит имеет увеличенную ширину погрузки на всей высоте от 1300мм до 5300мм над уровнем головки рельса (УГР).

Зональный габарит погрузки (рис. 3) используется для лесных грузов, погружаемых по ТУ и МТУ (местные технические условия) или для грузов, размещаемых на основании специального разрешения.

Льготный и зональный габариты применяются на всех участках сети железных дорог Российской Федерации, за исключением участков, указанных в ТУ.

Средства крепления грузов в вагоне

Для крепления грузов в вагоне применяются растяжки, обвязки, стяжки (в том числе многозвенные), увязки, деревянные стойки, бруски и щиты, упорные башмаки «шпоры», каркасы, кассеты, пирамиды, ложементы, турникетные устройства и другие приспособления. Средства крепления могут быть одноразового и многоразового использования. Многоразовые средства крепления должны отвечать требованиям, указанным в ТУ.

Общие понятия о наиболее часто применяемых средствах крепления грузов на открытом подвижном составе:

растяжка — средство крепления, закрепляемое одним концом за увязочное устройство на грузе, другим — за специально предназначенное для этого увязочное устройство на кузове вагона или платформы;

обвязка — средство крепления, охватывающее груз и закрепляемое обоими концами за увязочные устройства на вагоне;

стяжка — средство крепления, предназначенное для соединения между собой и натяжения других средств крепления (как правило, растяжек, обвязок, стоек);

увязка — средство крепления, предназначенное для объединения отдельных единиц груза в одно грузовое место.

Для изготовления указанных средств крепления (согласно ТУ) могут использоваться следующие материалы:

стальная проволока в термообработанном состоянии круглого сечения с диаметром не менее 5 мм;

прокат-полоса стальная;

стальные цепи, тросы и другие изделия.

Для крепления грузов растяжками или обвязками на платформах могут быть использованы:

боковые и торцовые стоечные скобы;

опорные кронштейны на концевых балках;

напольные увязочные устройства (при наличии);

боковые скобы на платформах для крупнотоннажных контейнеров и колесной техники.

Для крепления грузов растяжками или обвязками в полувагонах могут быть использованы:

нижние увязочные устройства — косынки;

средние увязочные устройства, находящиеся на стойках боковых стен на высоте 1100—1200мм от пола;

верхние увязочные устройства в виде скоб внутри и снаружи верхней обвязки кузова.

Растяжки следует располагать таким образом, чтобы угол между растяжкой и полом и угол между проекцией растяжки на пол вагона и продольной осью вагона составляли не более 45° (рис. 5)

В случаях, когда из-за конструктивных особенностей груза либо условий его размещения такая установка растяжек невозможна, допускается увеличение углов наклона растяжек с одновременным увеличением числа нитей проволоки в растяжках в соответствии с ТУ.

Рис. 5. Расположение растяжек

Размещение груза в вагонах

Условия размещения грузов в вагонах регламентированы ТУ и содержат следующие основные требования.

Масса размещаемого в вагоне груза с учетом массы элементов его крепления не должна превышать трафаретной грузоподъемности вагона.

Выход в продольном направлении крайней точки груза за пределы концевой балки кузова вагона должен быть не более 400мм.

При размещении грузов общий центр тяжести грузов (

)

должен располагаться на линии пересечения

продольной и поперечной плоскостей

вагона.

В исключительных случаях,

когда данное требование невыполнимо

по объективным причинам (геометрические

параметры груза, условия крепления),

допускается смещение

относительно плоскостей симметрии.

)

должен располагаться на линии пересечения

продольной и поперечной плоскостей

вагона.

В исключительных случаях,

когда данное требование невыполнимо

по объективным причинам (геометрические

параметры груза, условия крепления),

допускается смещение

относительно плоскостей симметрии.Допускаемая величина смещения в продольном направлении

(относительно поперечной плоскости

симметрии вагона) в зависимости от

общей массы груза

в вагоне определяется

в соответствии с табл. 1.

(относительно поперечной плоскости

симметрии вагона) в зависимости от

общей массы груза

в вагоне определяется

в соответствии с табл. 1.

Таблица 1

Допускаемое продольное смещение общего центра тяжести груза в вагоне

Масса груза, т |

, мм |

Масса груза, т |

, мм |

10 |

3000 |

50 |

1700 |

15 |

2480 |

55 |

1330 |

20 |

2230 |

60 |

860 |

25 |

2070 |

62 |

690 |

30 |

1970 |

67 |

300 |

35 |

1890 |

70 |

110 |

40 |

1840 |

>70 |

100 |

45 |

1800 |

|

|

Для промежуточных значений массы груза допускаемое продольное смещение следует определять методом линейной интерполяции

Допускаемая величина смещения в поперечном направлении bC (относительно продольной плоскости симметрии вагона) в зависимости от общей массы груза в вагоне и высоты общего центра тяжести вагона с грузом ЦТО над УГР определяется в соответствии с табл. 2.

Таблица 2

Допускаемое поперечное смещения общего центра тяжести груза в вагоне

Масса груза, т |

Высота центра тяжести вагона с грузом над УГР, мм |

bc, мм |

Масса груза, т |

Высота центра тяжести вагона с грузов над УГР, мм |

bc, мм |

≤10 |

≤1200 1500 2000 |

620 550 410 |

55 |

≤1500 2000 2300 |

220 170 150 |

30 |

≤1200 1500 2000 2300 |

550 450 350 290 |

67 |

≤1500 2000 2300 |

180 140 120 |

50 |

≤1200 1500 2000 2300 |

350 280 250 200 |

67 |

≤2300 |

100 |

Для промежуточных значений массы груза допускаемое поперечное смещение следует определять методом линейной интерполяции

Контроль положения (рис. 6) должен выполняться путем расчета величин

и bc

по формулам:

и bc

по формулам:

(1)

(1)

где

и bc – соответственно продольное и поперечное смещение общего центра тяжести грузов в вагоне, мм;

L и B – соответственно длина и ширина кузова вагона, мм;

Qi – масса i-го груза, т; i=1÷n;

![]() и bi –

координаты центров тяжести грузов

относительно соответственно торцового

и продольного бортов, мм.

и bi –

координаты центров тяжести грузов

относительно соответственно торцового

и продольного бортов, мм.

Р

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

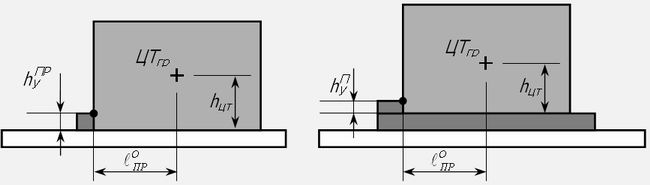

При размещении на платформе груза на двух подкладках, уложенных поперек ее рамы симметрично относительно поперечной плоскости симметрии платформы, расположение подкладок определяется в зависимости от нагрузки на подкладку и ширины ВН распределения нагрузки.

Ширины ВН распределения нагрузки на раму платформы:

![]()

где

![]() –

ширина груза в месте опирания, мм;

–

ширина груза в месте опирания, мм;

![]() –

высота подкладки, мм.

–

высота подкладки, мм.

Если подкладки расположены в пределах базы платформы (рис.7), минимальное допускаемое расстояние между продольной осью и поперечной плоскостью симметрии платформы определяется в соответствии с табл.3.

Рис. 7. Размещение груза на двух подкладка в пределах базы платформы

Таблица 3

Расположение подкладок, находящихся в пределах базы платформы

Нагрузка на одну подкладку, тс |

Минимальное допускаемое расстояние а (мм) при ширине ВН (мм) распределения нагрузки |

||

880 |

1780 |

2700 |

|

20 |

550 |

325 |

0 |

22 |

950 |

750 |

500 |

25 |

1200 |

1100 |

900 |

27 |

1425 |

1350 |

1200 |

30 |

1675 |

1600 |

1450 |

33 |

2075 |

1885 |

1850 |

36 |

3100 |

2900 |

2400 |

Если прокладки расположены за пределами базы платформы (рис.8), максимально допускаемое расстояние между продольной осью подкладки и поперечной плоскостью симметрии платформы определяется в соответствии с табл.4.

Рис. 8. Размещение груза на двух подкладка за пределами базы платформы

Таблица 4

Расположение подкладок, находящихся за пределами базы платформы

Нагрузка на одну подкладку |

Минимальное допускаемое расстояние а (мм) при ширине ВН (мм) распределения нагрузки |

||

880 |

1780 |

2700 |

|

12,5 |

6250 |

6350 |

6400 |

15,0 |

6000 |

6050 |

6150 |

20,0 |

5600 |

5650 |

5750 |

25,0 |

5400 |

5450 |

5550 |

30,0 |

5370 |

5420 |

5520 |

33,0 |

5350 |

5400 |

5500 |

36,0 |

5330 |

5380 |

5500 |

Для промежуточных значений нагрузки на одну подкладку максимальные расстояния определяют методом линейной интерполяции.

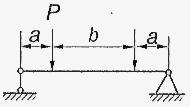

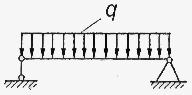

При несимметричном расположении центра тяжести груза либо подкладок относительно поперечной плоскости симметрии платформы, а также при опирании груза на три и более подкладки должен быть выполнен поверочный расчет изгибающего момента в раме платформы. Схемы нагружения рам вагонов и формулы для определения максимальных изгибающих моментов (Мmax) приведены на рис.9.

![]()

![]()

![]()

![]()

![]()

Рис.9. Схемы нагружения рам вагонов и формулы для определения максимальных изгибающих моментов (Мmax)

Мmax – наибольшее значение изгибающего момента, возникающего в раме вагона, тс/м;

Р – сосредоточенная нагрузка, тс;

q – распределенная нагрузка, тс/м;

![]() –

длина распределения нагрузки, м;

–

длина распределения нагрузки, м;

![]() –

база вагона, м.

–

база вагона, м.

Максимальные допускаемые значения изгибающего момента

в рамах четырехосных полувагонов и

платформ приведены в табл.5.

в рамах четырехосных полувагонов и

платформ приведены в табл.5.

Таблица 5

Максимальные допускаемые значения изгибающих моментов

Ширина распределения нагрузки ВН, мм |

|

||

Платформ |

Полувагонов постройки |

||

до 1.01.1974 |

после 1.01.1974 |

||

880 |

91 |

40 |

46 |

1780 |

99 |

44 |

50,6 |

2700 |

110 |

50 |

57,6 |

* значение в рамах полувагона применимы только при передаче нагрузки через поперечные балки.

Методика расчета способа размещения и крепления грузов.

При определении способов размещения и крепления груза должны наряду с его массой учитываться следующие силы и нагрузки:

продольная инерционная сила, возникающая при движении в процессе разгона и торможения поезда, при соударении вагонов во время маневров и роспуске с сортировочных горок;

поперечная инерционная сила, возникающая при движении вагона и при вписывании его в кривые и переходные участки пути;

вертикальная инерционная сила, вызывающаяся ускорением при колебаниях движущегося вагона;

ветровая нагрузка;

сила трения.

Точкой приложения инерционных сил является центр тяжести груза (ЦТГР).

Точкой приложения ветровой нагрузки принимается геометрический центр наветренной поверхности груза. Направление действия ветровой нагрузки принимается перпендикулярным продольной плоскости симметрии вагона.

Расчет сил, действующих на груз

Продольная инерционная сила FПР определяется по следующей формуле:

![]() ,

тс, (3)

,

тс, (3)

где

аПР – удельная продольная инерционная сила на 1 т массы груза, тс/т;

QГР – масса груза, т.

Значения аПР для конкретной массы груза определяются по формулам:

— при погрузке на одиночный вагон:

![]() ,

тс/т, (4)

,

тс/т, (4)

— при погрузке на сцеп из двух грузонесущих вагонов:

![]() ,

тс/т, (5)

,

тс/т, (5)

где

![]() –

общая масса груза в вагоне, т;

–

общая масса груза в вагоне, т;

![]() –

общая масса груза на сцепе, т;

–

общая масса груза на сцепе, т;

а22, а94, а44,а188 – значения удельной продольной инерционной силы в зависимости от типа крепления и условий размещения груза (с опорой на один вагон, с опорой на два вагона) при массе брутто соответственно: одиночного вагона — 22т и 94т; сцепа двух грузонесущих вагонов — 44 т и 188 т (табл.6)

Таблица 6

Значения удельной продольной инерционной силы

Тип крепления . |

Значения аПР (тс/т) при опирании, груза на |

|||

один вагон |

два вагона |

|||

а22 |

а94 |

а44 |

а188 |

|

Упругое (например, крепление растяжками и обвязками, деревянными упорными, распорными брусками) |

1,2 |

0,97 |

1,2 |

0,86 |

Жесткое (например, крепление груза к вагону болтами, шпильками, а также в случаях размещения груза с непосредственным упором в элементы конструкции вагона) |

1,9 |

1,67 |

1,9 |

1,56 |

Поперечная инерционная сила FП с учетом действия центробежной силы определяется по формуле:

![]() ,

тс, (6)

,

тс, (6)

где

аП – удельная поперечная инерционная сила на 1 т массы груза, тс/т.

Для грузов с опорой на один вагон аП определяется но формуле:

![]() ,

тс/т, (7)

,

тс/т, (7)

где

![]() –

база вагона, мм;

–

база вагона, мм;

– расстояние от ЦТГР до вертикальной плоскости, проходящей через поперечную ось вагона, мм.

Поперечная инерционная сила FП рассчитывается для каждого отдельно расположенного по длине вагона грузового места (укрупненного грузового места, перемещение отдельных частей которого друг относительно друга исключено применением специальных средств).

Для длинномерных грузов, перевозимых на сцепах с опорой на два вагона, принимается аП = 0,40 тс/т.

Вертикальная инерционная сила FВ определяется по формуле:

![]() ,

тс, (8)

,

тс, (8)

где

аВ – удельная вертикальная сила на 1 т массы груза, тс/т, которая определяется по формуле:

![]() ,

тс/т. (9)

,

тс/т. (9)

При погрузке с

опорой на один вагон принимают k=510–6,

с опорой на два вагона — k=2010–6.

В случаях загрузки вагона грузом массой

менее 10т принимают![]() т.

т.

Ветровая нагрузка WП определяется по формуле:

![]() ,

тс, (10)

,

тс, (10)

где

SП – площадь наветренной поверхности груза (проекции поверхности груза, выступающей за пределы продольных бортов платформы либо боковых стен полувагона, на продольную плоскость симметрии вагона), м2. Для грузов с цилиндрической поверхностью, ось которой расположена вдоль вагона, SП принимается равной половине упомянутой площади;

50 – ветровая нагрузка, кгс/м2.

Сила трения, действующая на груз, размещенный на однородной поверхности пола вагона, определяется по формулам:

— в продольном направлении:

![]() ,

тс; (11)

,

тс; (11)

— в поперечном направлении:

![]() ,

тс, (12)

,

тс, (12)

где

![]() –

коэффициент трения между контактирующими

поверхностями груза и вагона (или

подкладок, прокладок).

–

коэффициент трения между контактирующими

поверхностями груза и вагона (или

подкладок, прокладок).

Значения коэффициента трения между поверхностями, очищенными от грязи, снега, льда, а в зимний период — посыпанными тонким слоем песка, принимаются равными:

дерево по дереву — 0,45;

сталь по дереву — 0,40;

сталь по стали — 0,30;

пакеты чушек свинца, цинка по дереву — 0,37;

пакеты отливок алюминия по дереву — 0,38;

железобетон по дереву — 0,55.

Проверка устойчивости вагона с грузом и груза в вагоне.

Поперечная устойчивость груженого вагона проверяется в случаях, когда высота центра тяжести вагона (сцепа) с грузом от УГР превышает 2300мм либо наветренная поверхность вагона (сцепа) с грузом превышает: при опирании груза на один вагон — 50м2, при опирании груза на два вагона — 100м2.

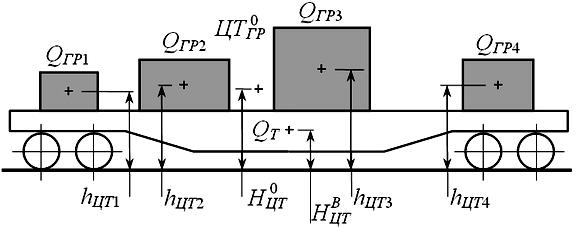

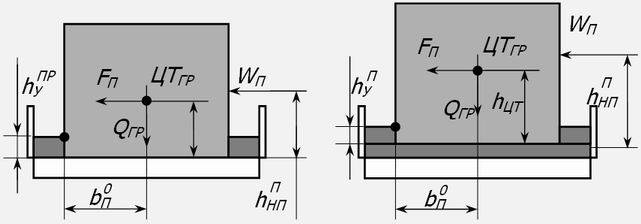

Высота общего центра тяжести вагона с грузом (рис.10) определяется по следующей формуле:

,

мм (13)

,

мм (13)

Рис. 10. Определение высоты центра тяжести вагона с грузом относительно УГР

где

QТ – масса тары вагона, т;

hЦТ1, hЦТ2, …, hЦТn – высоты ЦТ единиц груза от УГР, мм;

![]() –

высота ЦТ порожнего вагона от УГР, мм

(табл. 7).

–

высота ЦТ порожнего вагона от УГР, мм

(табл. 7).

Таблица 7

Значения площади наветренной поверхности, высоты центра тяжести, коэффициента p для универсальных полувагонов и платформ

Тип вагона |

Площадь наветренной поверхности, м2 |

Высота ЦТ порожнего вагона над УГР, мм |

Значение коэффициента p |

Полувагон: — с объемом кузова до 76 м3 — с объемом кузова до 83 м3 |

34 37 |

1130 |

5,61 |

Платформа: — с закрытыми бортами — с открытыми бортами |

12 7 |

800 |

3,34 |

Поперечная устойчивость вагона с грузом обеспечивается, если удовлетворяется условие:

![]() , (14)

, (14)

где

(РЦ+РВ) – дополнительная вертикальная нагрузка на колесо от действия центробежных сил и ветровой нагрузки, тс;

РСТ – статическая нагрузка от колеса на рельс, тс.

Статическая нагрузка РСТ определяется по следующим формулам:

при расположении центра тяжести груза на пересечении продольной и поперечной плоскостей симметрии вагона:

![]() ,

тс; (15)

,

тс; (15)

при смещении центра тяжести груза только поперек вагона:

,

тс; (16)

,

тс; (16)

при смещении центра тяжести груза только вдоль вагона — для менее нагруженной тележки:

,

тс; (17)

,

тс; (17)

при одновременном смещении центра тяжести груза вдоль и поперек вагона — для менее нагруженной тележки:

,

тс, (18)

,

тс, (18)

где

nK – число колес грузонесущего вагона;

S=790мм – половина расстояния между кругами катания колесной пары вагона колеи 1520мм.

Дополнительная вертикальная нагрузка на колесо от действия центробежных сил и ветровой нагрузки определяется по формуле:

![]() ,

тс, (19)

,

тс, (19)

где

WП – ветровая нагрузка, действующая на части груза, выступающие за пределы кузова вагона, тс (рассчитывается по формуле (10));

р – коэффициент, учитывающий ветровую нагрузку на кузов и тележки грузонесущих вагонов и поперечное смещение ЦТ груза за счет деформации рессор (табл. 7);

h – высота над уровнем головки рельса точки приложения ветровой нагрузки, мм. Точка приложения ветровой нагрузки определяется как геометрический центр наветренной поверхности груза, выступающей за пределы продольных бортов либо боковых стен вагона.

Особенности проверки устойчивости сцепа вагонов с размещенным на нем длинномерным грузом рассматриваются в ТУ [2].

Устойчивость груза в вагоне проверяется по величине коэффициента запаса устойчивости, который определяется по формулам:

в направлении вдоль вагона (рис.11):

; (20)

; (20)

Рис. 11. Варианты расположения упоров от опрокидывания груза в продольном направлении

в направлении поперек вагона (рис.12):

, (21)

, (21)

где

![]() –

кратчайшие расстояния от проекции ЦТГР

на горизонтальную плоскость до ребра

опрокидывания соответственно вдоль

и поперек вагона, мм;

–

кратчайшие расстояния от проекции ЦТГР

на горизонтальную плоскость до ребра

опрокидывания соответственно вдоль

и поперек вагона, мм;

hЦТ – высота ЦТ груза над полом вагона или плоскостью подкладок, мм;

![]() –

высота соответственно продольного и

поперечного упора от пола вагона или

плоскости подкладок, мм;

–

высота соответственно продольного и

поперечного упора от пола вагона или

плоскости подкладок, мм;

![]() –

высота центра проекции наветрнной

поверхности груза от пола вагона или

плоскости подкладок, мм;

–

высота центра проекции наветрнной

поверхности груза от пола вагона или

плоскости подкладок, мм;

WП – ветровая нагрузка, тс (рассчитывается по формуле (10)).

![]()

Рис. 12. Варианты расположения упоров от опрокидывания груза в поперечном направлении

Груз является

устойчивым и не требует дополнительного

закрепления от опрокидывания, если

значения

![]() и

и

![]() не менее соответственны: при упругом

креплении груза — 1,25, при жестком

креплении — 2,0.

не менее соответственны: при упругом

креплении груза — 1,25, при жестком

креплении — 2,0.

Если при упругом креплении груза значение либо составляет менее 1,25, устойчивость груза должна быть обеспечена соответствующим креплением.

При закреплении груза растяжками усилие в растяжках от опрокидывания определяется по формулам:

в продольном направлении (рис. 13, ф.22):

![]()

![]()

![]()

Рис. 13. Углы наклона растяжки для крепления от опрокидывания груза в продольном направлении

,

тс; (22)

,

тс; (22)

в поперечном направлении (рис. 14, ф.23):

![]()

![]()

![]()

![]()

Рис. 14. Углы наклона растяжки для крепления от опрокидывания груза в поперечном направлении

,

тс. (23)

,

тс. (23)

В формулах (22) и (23) приняты следующие обозначения:

– угол наклона растяжки к полу вагона;

![]() ,

–

углы между проекцией растяжки на

горизонтальную плоскость и соответственно

продольной, поперечной осями вагона;

,

–

углы между проекцией растяжки на

горизонтальную плоскость и соответственно

продольной, поперечной осями вагона;

![]() ,

,

![]() –

число растяжек, работающих в одном

направлении;

–

число растяжек, работающих в одном

направлении;

![]() ,

,

![]() –

расстояния от точки закрепления растяжки

на грузе до вертикальных плоскостей,

проходящих через ребро опрокидывания

соответственно в продольном, поперечном

направлениях, мм;

–

расстояния от точки закрепления растяжки

на грузе до вертикальных плоскостей,

проходящих через ребро опрокидывания

соответственно в продольном, поперечном

направлениях, мм;

hР – высота точки закрепления растяжки на грузе относительно уровня пола вагона (подкладок), мм;

1,25 – коэффициент запаса прочности.

Выбор и расчет элементов крепления.

В зависимости от конфигурации, параметров груза, характера возможных его перемещений и других факторов крепление груза осуществляется растяжками, обвязками, упорными и распорными брусками, ложементами и другими средствами крепления (табл.8)

Таблица 8

Рекомендации по выбору элементов и средств крепления грузов

Грузы |

Возможные перемещения груза |

Рекомендуемые элементы и средства крепления |

Штучные с плоскими опорами |

Поступательные продольные и поперечные перемещения |

Упорные, распорные бруски; растяжки, обвязки |

Опрокидывание продольное, поперечное |

Растяжки, обвязки; упорные бруски; кассеты, каркасы, пирамиды и пр. |

|

С плоскими опорами, размещаемые штабелями |

Поступательные продольные и поперечные перемещения всего штабеля или отдельных единиц |

Упорные, распорные бруски; увязки, растяжки, обвязки; щиты ограждения; стойки; кассеты |

Длинномерные |

Продольные и поперечные поступательные перемещения |

Растяжки, обвязки; турникетные опоры, стойки |

Поперечное опрокидывание |

Обвязки, растяжки; подкосы, упорные бруски; ложементы |

|

Цилиндрической формы, размещаемые на образующую |

Продольное (поперечное) поступательное перемещение |

Упорные, распорные бруски; растяжки, обвязки |

Перекатывание поперек (вдоль) вагона |

Упорные бруски, ложементы; обвязки, растяжки |

Продольное

![]() и поперечное

и поперечное

![]() усилия, которые должны воспринимать

средства крепления, определяется по

формулам (24) и (25):

усилия, которые должны воспринимать

средства крепления, определяется по

формулам (24) и (25):

![]() ,

тс, (24)

,

тс, (24)

![]() ,

тс, (25)

,

тс, (25)

где

![]() ,

,

![]() –

в соответствии с формулами (11, 12);

–

в соответствии с формулами (11, 12);

n – коэффициент, значения которого принимаются: n=1,0 при разработке ТУ и МТУ; n=1,25 при разработке НТУ;

WП – рассчитывается по формуле (10).

Эти усилия могут восприниматься как одним, так и несколькими видами крепления:

![]() ,

тс, (26)

,

тс, (26)

![]() ,

тс, (27)

,

тс, (27)

где

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() –

части продольного или поперечного

усилия, воспринимаемые соответственно

растяжками, брусками, обвязками и др.

–

части продольного или поперечного

усилия, воспринимаемые соответственно

растяжками, брусками, обвязками и др.

Для крепления грузов от продольного смещения предпочтительно применять средства крепления одного типа.

При закреплении груза растяжками (рис. 15) величину возникающих в растяжках усилий (с учетом увеличения сил трения от вертикальных составляющих) определяют по формулам:

от сил, действующих в продольном направлении:

,

тс; (28)

,

тс; (28)

от сил, действующих в поперечном направлении:

,

тс, (29)

,

тс, (29)

где

![]() ,

,

![]() –

усилия в растяжке;

–

усилия в растяжке;

![]() ,

,

![]() –

количество растяжек, работающих

одновременно в одном направлении и

расположенных под одинаковыми углами

–

количество растяжек, работающих

одновременно в одном направлении и

расположенных под одинаковыми углами

![]() ,

,

![]() ,

,

![]() ;

;

– угол наклона i-той растяжки к полу вагона;

, – углы между проекцией i-той растяжки на пол вагона и соответственно продольной, поперечной плоскостями симметрии вагона;

– коэффициент трения между контактирующими поверхностями груза и вагона (подкладок).

В случае, когда

растяжки используются для закрепления

груза одновременно от смещения и

опрокидывания, растяжки должны

рассчитываться по суммарным усилиям

![]() и

и

![]() .

.

Количество нитей в растяжке или ее сечение определяется по большему усилию или в соответствии с табл.9 и 10.

Таблица 9

Допускаемые растягивающие нагрузки на проволочные элементы крепления в зависимости от диаметра проволоки и числа нитей (кгс)

Число нитей в растяжке (обвязке) |

Диаметр проволоки, мм |

|||||||||

4,0 |

4,5 |

5,0 |

5,5 |

6,0 |

6,3 |

6,5 |

7,0 |

7,5 |

8,0 |

|

2 |

270 440 |

350 560 |

430 680 |

530 840 |

620 980 |

680 1080 |

730 1150 |

850 1350 |

970 1550 |

1100 1750 |

4 |

540 880 |

700 1120 |

860 1360 |

1060 1680 |

1240 1960 |

1360 2160 |

1460 2300 |

1700 2700 |

1940 3100 |

2200 3500 |

6 |

810 1540 |

1050 1680 |

1290 2040 |

1590 2520 |

1860 2940 |

2040 3240 |

2190 3450 |

2550 4050 |

2910 4650 |

3300 5250 |

8 |

1080 1760 |

1400 2240 |

1720 2720 |

2120 3360 |

2480 3920 |

2720 4320 |

2920 4600 |

3400 5400 |

3880 6200 |

4400 7000 |

В числителе приведены значения для способов крепления по НТУ, в знаменателе — для способов крепления по настоящим ТУ и МТУ.

В случае, когда для крепления груза в каком-либо направлении используются проволочные растяжки, отличающиеся по длине более чем в два раза, расчет параметров растяжек следует производить по уточненной методике (приложение № 8 к ТУ).

Площадь сечения растяжек и обвязок, за исключением проволочных, определяют по формуле:

![]() ,

см2, (30)

,

см2, (30)

где

R – нагрузка на растяжку, обвязку, кгс;

[] – допускаемое напряжение при растяжении, значение которого принимают в зависимости от марки стали по табл.10

Таблица 10

Допускаемые напряжения стальных элементов крепления по видам деформации

Виды деформации |

Марка стали (ГОСТ 380—71, ГОСТ 1050—74, ГОСТ 6713—75) |

Допускаемые напряжения, кгс/см2 |

Растяжение |

Ст. 3 и сталь 20 |

1650 |

Сталь 30 |

1850 |

|

Изгиб |

Ст. 3 и сталь 20 |

1650 |

Ст. 5 и сталь 30 |

1850 |

|

Срез |

Ст. 3 и сталь 20 |

1200 |

Смятие |

Ст. 3 и сталь 20 |

2500 |

Растяжение для болтов |

Ст. 3 и сталь 20 |

1400 |

При закреплении груза (за исключением грузов цилиндрической формы) от смещения деревянными брусками количество гвоздей для крепления каждого бруска к полу вагона, определяют по формулам:

— от продольного смещения:

![]() ; (31)

; (31)

— от поперечного смещения:

![]() , (32)

, (32)

где

![]() ,

,

![]() –

количество упорных брусков, одновременно

работающих в одном направлении;

–

количество упорных брусков, одновременно

работающих в одном направлении;

RГВ – допускаемое усилие на один гвоздь, кгс (принимается по табл.11 настоящей главы).

Таблица 11

Допускаемые усилия на гвозди

Диаметр гвоздя, мм |

Длина гвоздя, мм |

Допускаемое усилие, кгс |

5,0 |

120—150 |

75 |

6,0 |

150—200 |

108 |

8,0 |

250 |

192 |

При закреплении груза от продольного и поперечного смещения обвязками усилие в одной обвязке определяют по формулам:

— от продольного смещения:

![]() ,

тс; (33)

,

тс; (33)

— от поперечного смещения:

![]() ,

тс, (34)

,

тс, (34)

где nОБ – количество обвязок.

Особенности крепления грузов цилиндрической формы и на колесном ходу

Перекатыванию подвержены грузы цилиндрической формы и грузы на колесном ходу; от перекатывания их закрепляют упорными брусками, обвязками или растяжками.

При закреплении груза цилиндрической формы и грузов на колесном ходу от перекатывания только упорными брусками (рис. 16), необходимая высота упорных брусков определяется по формулам:

от перекатывания вдоль вагона:

,

мм; (35)

,

мм; (35)

от перекатывания поперек вагона:

![]() ,

мм; (36)

,

мм; (36)

![]() , (37)

, (37)

где

D – диаметр круга катания груза, мм;

1,25 – коэффициент запаса устойчивости при перекатывании груза.

![]()

Рис. 16. Крепление груза от перекатывания упорными брусками

Число гвоздей для крепления одного упорного бруска определяют по формулам:

от перекатывания вдоль вагона:

![]() ,

шт.; (38)

,

шт.; (38)

от перекатывания поперек вагона:

![]() ,

шт., (39)

,

шт., (39)

где

![]() –

коэффициент трения скольжения между

упорным бруском и опорной поверхностью

(полом вагона или подкладкой), к которой

он прикреплен.

–

коэффициент трения скольжения между

упорным бруском и опорной поверхностью

(полом вагона или подкладкой), к которой

он прикреплен.

Округление значений

![]() и

и

![]() производят до ближайшего целого большего

числа.

производят до ближайшего целого большего

числа.

В случае, когда крепление цилиндрического груза от перекатывания только упорными брусками невозможно либо нецелесообразно по технологическим причинам, допускается наряду с брусками применение обвязок или растяжек (рис. 17).

![]()

Рис. 17. Крепление груза от перекатывания упорными брусками и проволочными обвязками

В этом случае высота упорных брусков должна составлять:

для крепления от перекатывания в продольном направлении — не менее 0,1 D;

для крепления от перекатывания в поперечном направлении — не менее 0,05 D.

Число гвоздей для закрепления одного упорного бруска определяют по формулам (38) и (39)

Усилие в обвязке (растяжке) определяют по формулам:

для крепления в продольном направлении:

,

тс; (40)

,

тс; (40)

для крепления в поперечном направлении:

,

тс, (41)

,

тс, (41)

где

![]() ,

,

![]() –

число обвязок;

–

число обвязок;

D – диаметр круга катания груза, мм.

Расчет на изгиб, сжатие и смятие деревянных элементов крепления производят по формулам:

напряжения изгиба:

![]() ,

кгс/см2; (42)

,

кгс/см2; (42)

напряжения смятия:

![]() кгс/см2, (43)

кгс/см2, (43)

где

М – изгибающий момент, кгс/см2;

![]() –

момент сопротивления изгибу бруска

прямоугольного сечения, см3;

–

момент сопротивления изгибу бруска

прямоугольного сечения, см3;

b – ширина бруска, см;

h – высота бруска, см;

F – нагрузка сжатия (смятия), действующая на деталь крепления, кгс;

S0 – суммарная площадь деталей, см2, на которую действует нагрузка F. Нагрузка F определяется для упорных и распорных брусков по формулам (24), (25), а для подкладок и прокладок — по формуле:

![]() , (44)

, (44)

где:

n – количество обвязок или пар растяжек, удерживающих груз от смещения и перекатывания и одновременно работающих в одном направлении.

Напряжения изгиба и смятия, рассчитанные по формулам (42) и (43), не должны превышать допускаемых напряжений для ели, сосны, которые приведены в табл. 12.

При использовании древесины пород, отличающихся от указанных в табл. 12, допускаемые значения напряжений, приведенные в данной таблице, необходимо умножить на соответствующий поправочный коэффициент (табл. 13).

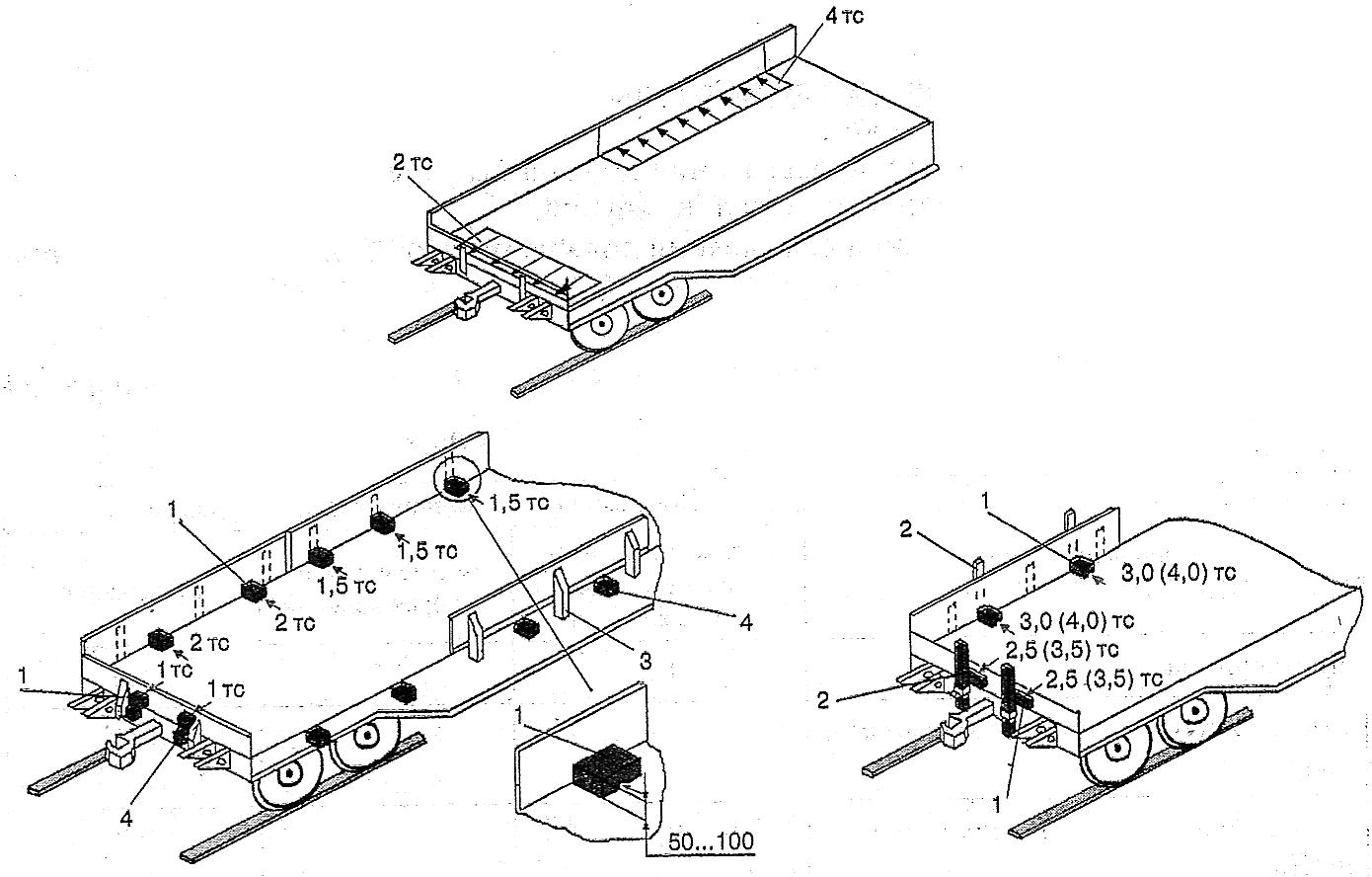

Максимальные допускаемые нагрузки на детали и узлы, платформ, используемые для крепления грузов, приведены в табл. 14

П

а)

б) в)

а)

б) в)

Рис. 18. Схемы нагружения бортов платформ: 1 – упорный брусок; 2 – короткая стойка из дерева или металла; 3 – клиновый запор; 4 – стоечная скоба

Таблица 12

Максимальные допускаемые напряжения для ели, сосны

Вид нагружения |

Допускаемые значения напряжений, кгс/см |

|

съемные детали крепления |

детали вагонов |

|

Изгиб |

120 |

85 |

Растяжение вдоль волокон |

85 |

60 |

Сжатие и смятие вдоль волокон |

120 |

85 |

Сжатие и смятие поперек волокон |

18 |

12 |

Смятие поперек волокон местное (на участке поверхности детали) на расстоянии не менее 100 мм от торца |

30 |

20 |

Смятие местное под шайбами поперек волокон |

40 |

— |

Срез поперек волокон |

55 |

40 |

Скалывание в лобовых врубках: вдоль волокон поперек волокон |

12 6 |

— — |

Скалывание вдоль волокон в щековых врубках в сопряжениях деталей под углом: менее 30° 30°и более |

6 4 |

— — |

1. Сжимающие нагрузки на элементы крепления должны быть приложены под углом не менее 60° к поверхности.

2. В лобовых врубках длина скалывания должна быть не более двух полных толщин вставляемой детали или десяти глубин врубки.

3. В щековых врубках длина скалывания должна быть не более, пяти полных толщин детали.

Таблица 13

Поправочные коэффициенты для различных пород древесины

Порода древесины |

Поправочный коэффициент для видов нагрузки |

||

растяжение, изгиб, сжатие, смятие вдоль волокон |

сжатие и смятие поперек волокон |

скалывание |

|

Лиственница |

1,2 |

1,2 |

1,0 |

Сосна якутская, пихта кавказская, кедр |

0,9 |

0,9 |

0,9 |

Сосна и ель Кольского полуострова, пихта |

0,8 |

0,8 |

0,8 |

Дуб, ясень, граб, клен, акация белая |

1,3 |

2,0 |

1,6 |

Береза, бук, ясень дальневосточный |

1,1 |

1,6 |

1,3 |

Таблица 14

Максимальные допускаемые нагрузки на борта платформ

Конструкция бортов платформы |

Допускаемая нагрузка, тс |

||||

равномерно, распределяется по длине секции борта, не подкрепл. стойками (рис.18а) |

от одного бруска высотой 50–100 мм, установленного напротив |

||||

клинового запора секции борта, не подкрепленного стойками (рис.18б) |

стоечной скобы борта |

||||

не подкреплен-ного стойками (рис.18б) |

подкрепленного деревянными стойками (рис.18в) |

подкреплен-ного металл. стойками (рис.18в) |

|||

Боковой с продольными гофрами и клиновыми запорами |

4,0 |

1,5 |

2,0 |

3,0 |

4,0 |

Торцовый с клиновыми запорами |

2,0. |

— |

1,0 |

2,5 |

3,5 |

Таблица 15

Максимальные допускаемые нагрузки на детали и узлы платформ

Детали и узлы платформ |

Допускаемые нагрузки, тс |

Стоечная скоба: — приклепанная — приварная литая |

2,5 5,0 |

Опорный кронштейн с торца платформы при передаче нагрузки от растяжки под углом: — литой: 90° 45° — сварной: 90° 45° |

6,5 9,1

10,0 14,2 |

Увязочное устройство внутри платформы |

7,5 |

2. Примеры расчетов размещения и крепления груза.

2.1 Расчет крепления груза с плоскими опорами.

Исходные данные для расчета крепления принимаются согласно номеру варианта, заданного преподавателем (прил.1). При этом первая цифра варианта определяет параметры груза и его центра масс, а вторая — массу груза, номер модели платформы и скорость движения поезда.

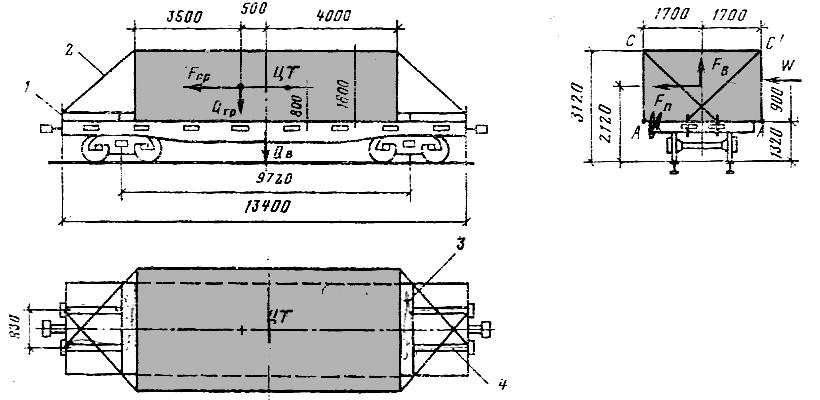

Например: для груза варианта 1.1 предлагаются следующие исходные данные:

к перевозке, предъявлен агрегат в ящичной упаковке с параметрами: длина

=8,0м,

ширина ВГР=3,4м, высота

НГР=1,8м; центр тяжести

находится на расстоянии от края груза

по длине на 3,5м, по ширине на 1,7м, высота

центра тяжести над опорной поверхностью

0,8м; масса груза 26,0 т;

=8,0м,

ширина ВГР=3,4м, высота

НГР=1,8м; центр тяжести

находится на расстоянии от края груза

по длине на 3,5м, по ширине на 1,7м, высота

центра тяжести над опорной поверхностью

0,8м; масса груза 26,0 т;для перевозки имеется четырехосная платформа первого типа, со следующими характеристиками (см. прил.3): грузоподъемность 70т; база 9,72м; тара вагона 20,9т; внутренняя ширина, 2,77м; высота центра тяжести в порожнем состоянии 0,8м, заданная расчетная скорость поезда 90км/ч.

Размещение груза производится (рис.19), симметрично относительно продольной и поперечной осей платформы, затем проверяется правильность его размещения, соблюдение габаритов погрузки, расчет сил, действующих на груз, выбор средств крепления и определение их параметров.

Р

y

x

1 — короткие стойки; 2 — растяжки; 3 — упорные бруски

4 — распорные бруски

Проверка правильности размещения груза на платформе (см. п.1.4) производится в следующей последовательности.

Масса груза, согласно заданию 1.1, составляет 26т, что значительно меньше грузоподъемности платформы модели 13–401 (70т).

Выход в продольном направлении крайней точки за пределы концевых балок вагона — отсутствует.

Центр тяжести

груза ЦТГР смещен в

продольном направлении от вертикальной

плоскости, в которой лежит поперечная

ось платформы на величину

![]() ,

что при массе груза 26т, согласно ТУ,

допускается (см. табл.1, п.1.4).

,

что при массе груза 26т, согласно ТУ,

допускается (см. табл.1, п.1.4).

![]() .

.

Смещение в поперечном отношении от вертикальной плоскости, в которой лежит продольная ось платформы — отсутствует:

![]() .

.

Возможность перевозки груза заданной массы без поперечных подкладок определяется путем сравнения изгибающих моментов: действующих на раму вагона и допускаемых по ТУ; в соответствии со схемой нагружения (см. п.1.4, рис.9) максимальный изгибающий момент возникает в плоскости, проходящей через поперечную ось вагона, и составляет:

![]() тс/м;

тс/м;

![]() м.

м.

В данном случае ширина опирания груза на вагон ВН равна ширине вагона — 2770мм, что более чем 2700мм; допускаемый изгибательный момент составляет МИЗ=110тс/м (см. табл.5), что больше рассчитанного Мmax=37,18тс/м, следовательно груз размещен правильно.

Проверка габаритности размещения груза производится на основе координат наиболее выступающих точек (см. рис.19) А, С, С1, А1; груз расположен симметрично относительно продольной оси вагона. Точки А и А1 имеют координаты по высоте от оси Х — 1320мм (высота пола платформы над УГР), а по ширине от оси Y — 1700мм. Точки С и С1 по вертикали от оси Х имеют координаты 1320+1800=3120мм, а по ширине от оси Y — 1700мм.

Сравнивая полученные координаты точек с координатами переломных точек очертаний степеней негабаритности (прил.4), делаем вывод, что груз имеет двухстороннюю нижнюю негабаритность 1 степени и двухстороннюю боковую негабаритность так же 1 степени. Такая негабаритность обозначается индексом Н1100 и заносится в перевозочные документы.

Расчет сил, действующих на груз.

Силы, действующие на груз определяются по формулам п.1.5.1. и табл.6.

Продольная инерционная сила составляет

![]() тс.

тс.

Поперечная инерционная сила при V=90км/ч

![]() тс.

тс.

Вертикальная инерционная сила

![]() тс.

тс.

Ветровая нагрузка

![]() тс.

тс.

Сила трения в продольном направлении

![]() тс.

тс.

Сила трения в поперечном направлении

![]() тс.

тс.

Проверка устойчивости вагона с грузом от поступательных перемещений.

Поперечная устойчивость грузового вагона (см. п.1.5.2) обеспечивается при условии:

![]() мм;

мм;

![]() м2

м2

Высота общего центра тяжести вагона с грузом составляет (ф.13)

![]() м

< 2300мм.

м

< 2300мм.

Следовательно, вагон с грузом — устойчив.

Наветренная

поверхность вагона с грузом (SH)

определяется как сумма поверхности

груза (SГР)

и наветренной поверхности платформы с

открытыми бортами (![]() )

согласно табл.7.

)

согласно табл.7.

![]() м2

< 50м2.

м2

< 50м2.

Следовательно, вагон устойчив относительно УГР.

Проверка устойчивости груза от опрокидывания вдоль и поперек вагона производится с учетом коэффициентов запаса устойчивости (п.1.5.2, формулы (20) и (21)) по следующим формулам:

вдоль вагона

![]() ,

,

![]() ;

груз устойчив

;

груз устойчив

поперек вагона

,

,

![]() м,

м,

![]() ;

груз устойчив

;

груз устойчив

Проверка устойчивости груза от поступательных перемещений вдоль и поперек вагона (п.1.5.2; п.1.5.3):

устойчивость в продольном направлении не обеспечивается так как

;

;

тс;

тс;устойчивость в поперечном направлении так же не обеспечивается так как

,

,

тс.

тс.

Крепление груза (рис.19) от продольных перемещений производится упорными брусками (по одному с каждой стороны), распорными брусками (по два с каждой стороны), которые упираются в короткие стойки; а так же растяжками из проволоки, соединяющими верхние углы груза и торцевые скобы (п.1.5.3, ф.24, 25).

Крепление от поперечных перемещений производится только растяжками.

Общая величина продольного усилия, которая воспринимается всеми видами крепления, составляет:

![]() тс.

тс.

Продольные сдвигающиеся усилия воспринимаются и передаются упорными и распорными брусками на торцевые короткие стойки, установленные в стоечные скобы платформы (рис.18).

Максимальное усилие, выдерживаемое стойкой (табл.15) равняется 2,5тс, следовательно, две стойки могут погасить продольную инерционную силу, величина которой составляет

![]() тс.

тс.

Растяжки должны воспринимать около 50% оставшейся продольной инерционной силы, их параметры (диаметр проволоки и число нитей) определяются по выражениям (ф.28, 29) и табл.9. Значения углов (угол наклона растяжки к полу платформы), ПР, П (углы между проекций растяжки на горизонтальную плоскость и продольной и поперечной осями платформы), а также необходимые тригонометрические функции указанных углов определяются на основе геометрических построений (рис.20).

На основе рис.20 определяются следующие величины:

длина проекции растяжки (АВ) на горизонтальную плоскость пола платформы (АВС)

![]() м;

м;

угол наклона растяжки (DB) к полу платформы (DAB):

![]()

т.е. = 29°, что меньше 45°; cos = 0,875;

косинус угла между проекцией растяжки на пол вагона в продольном направлении (АСВ)

![]() ;

;

![]() ;

;

![]() ;

;

косинус угла между проекцией растяжки на пол вагона в поперечном направлении

cos П= 0,682.

Усилие в растяжках, возникающее от продольных инерционных сил (ф.28)

![]() тс.

тс.

Усилие в растяжках, возникающее от поперечных инерционных сил (ф.29)

![]() тс.

тс.

что меньше, чем усилие в растяжках от продольных инерционных сил. Следовательно, расчет растяжек необходимо производить на основе величины продольной инерционной силы.

По табл.9 определяем, что предъявленным требованиям удовлетворяет растяжка из проволоки диаметром 7мм и состоящая из 6 нитей. Максимальное усилие воспринимаемое двумя растяжками составит 3,92·2 = 7,84тс. Оставшаяся часть должна восприниматься упорными и распорными брусками, которые прибиваются к полу платформы гвоздями. Общее количество гвоздей (для крепления брусков с одной стороны груза) определяется по (ф.31) и табл.11

![]() шт.

шт.

Указанное количество гвоздей вбивается равномерно в упорные и распорные брусья в соответствии с требованиями ТУ.

2.2 Расчет крепления грузов цилиндрической формы

Исходные данные для расчета крепления грузов цилиндрической формы принимаются по варианту, заданному преподавателем (прил.2). Ниже приводится пример расчета на основе данных варианта 1.6.

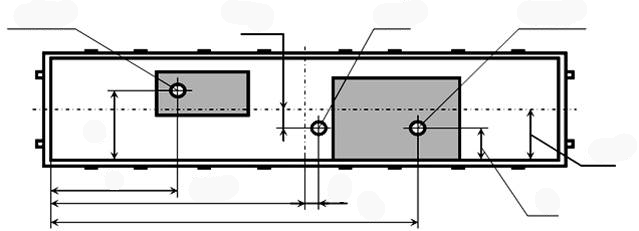

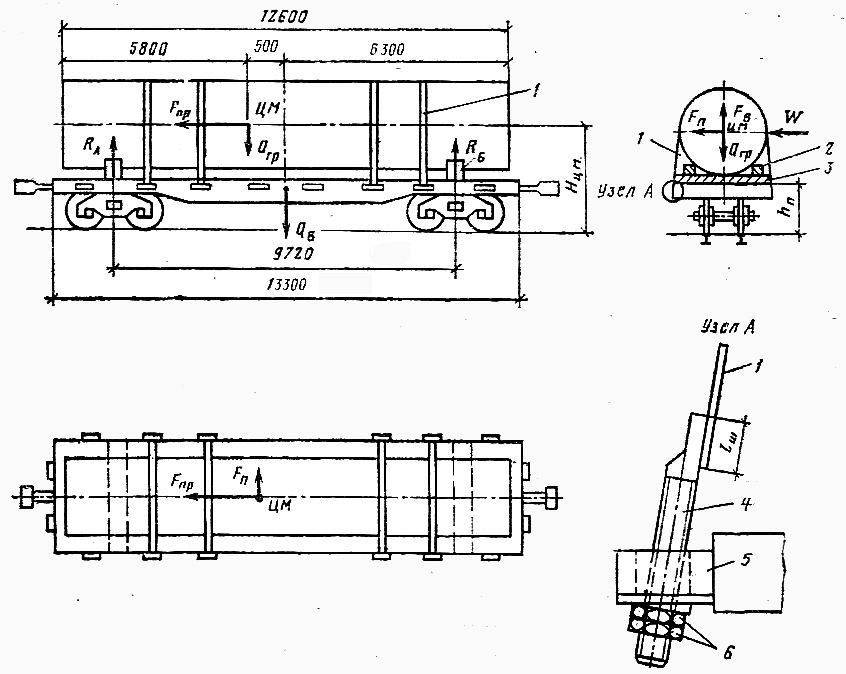

Рис.21.

Схема размещения и крепления груза

цилиндрической формы:

Рис.21.

Схема размещения и крепления груза

цилиндрической формы:

На рис.21 приняты следующие обозначения:

1 – обвязочная полоса; 2 – упорные бруски; 3 – подкладки; 4 – стержень; 5 – скоба вагона; 6 – гайки

К перевозке предъявлен котел цилиндрической формы, имеющий следующие характеристики: масса груза — 31,3т; длина — 12,6м; диаметр — 2,4м; высота центра масс над опорной поверхностью — 1,2м; расстояние от торца котла до центра масс — 5,8м.

Для перевозки данного груза предлагается платформа типа 2 (модель 13–4012); ее характеристика (см. приложение 3) составляет: масса тары — 21,4т; база — 9,72м; длина платформы — 13,3м; высота центра тяжести в порожнем состоянии — 0,8м; высота пола платформы — 1,32м; скорость поезда — 100км/ч.

Размещение груза (рис.21) производится симметрично относительно продольной и поперечной осей вагона.

Проверка правильности размещения изделия в вагоне, согласно п.1.4, показала:

масса груза не превышает грузоподъемности вагона — 31,3 < 71т;

выход груза за пределы платформы отсутствует;

центр тяжести груза располагается на линии пересечения продольной и поперечной плоскостей симметрии вагона;

центр тяжести груза смещен в продольном направлении от вертикальной плоскости, в которой лежит поперечная ось платформы, на величину:

![]() м,

м,

что при массе груза 31,3т согласно ТУ, допускается (см. табл.1, п.1.4):

![]() мм;

мм;

груз размещается на подкладках и крепится упорными брусками и обвязками;

тележки загружены неравномерно, при этом

![]() тс,

тс,

![]() тс.

тс.

Разность погрузок составляет 17,26 – 14,04 = 3,22 < 10т.

Т аким

образом, выбранная схема размещения

котла соответствует ТУ.

аким

образом, выбранная схема размещения

котла соответствует ТУ.

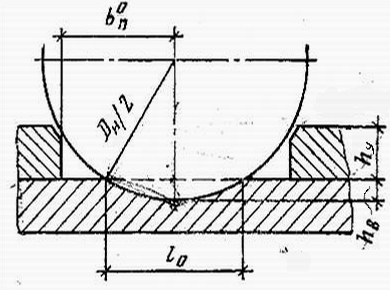

Г

Рис.22.

Схема для расчета глубины выемки

![]() ;

;

![]() тс.

тс.

Тогда

![]() тс.

тс.

Проекция площади опирания котла на подкладку находится с учетом допускаемого напряжения на смятие [СМ] = 30кгс/см2 (табл.10).

![]() см2.

см2.

При ширине подкладки ВП = 20 см поперечник выемки в подкладке для опирания котла составит:

![]() см

= 0,38м.

см

= 0,38м.

Глубину выемки определим (см. рис.22) из выражения:

![]() м

= 20мм

м

= 20мм

Проверка габаритности погрузки производится путем сопоставления координат наиболее критических точек груза: по высоте от УГР — 2650мм (1320 + (150 – 20) + 1200); по ширине от оси по пути — 1200 мм и прил.3 показала, что груз находится в пределах габарита погрузки.

Общая высота центра массы вагона с грузом определяется по (ф.13):

![]() м;

м;

Общая наветренная поверхность вагона и груза:

![]() м2

< 50м2.

м2

< 50м2.

Следовательно, устойчивость платформы с грузом обеспечивается.

Силы, действующие на груз, определены по формулам п.1.5, табл.6

Продольная инерционная сила

![]() тс.

тс.

Поперечная инерционная сила

![]() тс.

тс.

Вертикальная инерционная сила

![]() тс.

тс.

Сила ветра

W = 50·10-3·0,5·2,4·12,6 = 0,756 тс.

Сила трения в продольном направлении

![]() тс,

тс,

где 0,4 – коэффициент трения металла котла по дереву.

Сила трения в поперечном направлении

![]() тс.

тс.

Проверка устойчивости груза относительно перемещений вдоль вагона показывает, что в продольном направлении груз неустойчив и требует крепления, так как:

;

![]() тс

тс

Запас устойчивости груза против опрокидывания относительно пола платформы в продольном и перекатывания в поперечном направлениях определяется по формулам (20) и (21):

в продольном:

![]() ;

;

в поперечном, с учетом действия вертикальной инерционной силы

![]()

![]() .

.

Здесь величина

![]() — расстояние до ребра перекатывания

определяется (см. рис.22):

— расстояние до ребра перекатывания

определяется (см. рис.22):

м

м

Выбор способа крепления груза производится на основе выше приведенных расчетов. Вдоль платформы груз перекатываться не может, так как запас устойчивости более 1,25.

В продольном направлении груз имеет возможность перемещаться. В поперечном направлении груз может перекатываться. Крепление выполняется (см. рис.21) от продольных сдвигов четырьмя металлическими обвязками, а от перекатывания — упорными брусками 2 в сочетании с обвязками. Упорные бруски прибиваются гвоздями к поперечной подкладке 3.

По конструкции обвязка (см. рис.21. узел А) состоит из металлической полосы 1 и стержня с резьбой 4, соединенных сваркой. Борта платформы в месте установки обвязок открывают и закрепляют установленным порядком. Стержень с резьбой вставляют в отверстие скобы 5 и соответствующим образом закрепляют, одновременно натягивая полосу до плотного прилегания к поверхности груза гайками 6.

Расчет крепления от перемещений вдоль вагона производится с учетом продольной инерционной силы и продольной силы трения

![]() тс

тс

Отсюда усилие в каждой из обвязок определяется по формуле (33)

![]() тс,

тс,

где – угол наклона обвязки к полу вагона, = 84°.

Принимаем обвязку из полосовой стали (Ст. 3) с допускаемым напряжением [] = 1650кгс/см2, тогда сечение обвязки:

![]() см2

см2

По этому сечению и прил.5 подбираем полосу с размерами 607мм.

Минимальное сечение стержня по внутреннему диаметру резьбы при допускаемом растяжении для болтов [] = 1400 кгс/см2 составит

![]() см2

см2

Отсюда внутренний диаметр болта должен быть не менее

![]() см

см

Принимаем стержень с внутренним, диаметром резьбы по ГОСТ 1713–72 dBH = 26мм.

Длину сварного шва для крепления стержня к полосовой обвязке определяем по формуле:

![]() см

см

При расчете длины сварного шва принимаем толщину катета hШ, = 0,4см, [] = 950кгс/см2, = 0,77.

От перекатывания в поперечном направлении груз удерживается упорными брусками, которые укладываются вплотную к грузу с обеих сторон, и обвязками. Для крепления упорных брусков к подкладке рассчитываем необходимое число гвоздей диаметром 6 мм (в штуках) по (ф.39)

![]() шт,

шт,

при ctgП = 0,55.

Усилия в обвязках, возникающих от действия поперечных сил, определяются по (ф.41, рис.17)

![]() тс

тс

Отрицательный знак говорит, о том, что от поперечных сил дополнительных усилий в обвязках не возникает, следовательно не требуется и дополнительное крепление.

ПРИЛОЖЕНИЕ 1

Исходные данные для расчета крепления грузов с плоской поверхностью

Таблица 1

Параметры груза и его центра тяжести

Показатели |

Номер варианта |

|||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Параметры груза: |

8,0 |

8,8 |

9,6 |

10,5 |

11,2 |

12,0 |

12,8 |

13,4 |

длина, м |

||||||||

ширина, м |

3,4 |

3,0 |

2,9 |

2,4 |

2,0 |

1,8 |

2,6 |

1,9 |

высота, м |

1,8 |

3,0 |

2,8 |

2,4 |

2,5 |

2,3 |

2,0 |

1,9 |

Расположение ЦТ от края груза: |

3,5 |

5,0 |

4,5 |

6,7 |

5,8 |

6,5 |

5,2 |

7,1 |

по длине, м |

||||||||

по ширине, м |

1,7 |

1,5 |

1,45 |

1,4 |

1,2 |

1,2 |

1,3 |

0,95 |

высота ЦТ груза над опорной поверхностью, м |

0,8 |

1,5 |

2,0 |

1,1 |

1,2 |

1,4 |

1,1 |

0,6 |

Таблица 2

Дополнительные данные*

Номера варианта |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Масса груза, тс |

26,0 |

36,3 |

35,8 |

25,5 |

15,1 |

16,8 |

22,0 |

36,3 |

Тип платформы |

1 |

2 |

3 |

2 |

1 |

2 |

1 |

3 |

Скорость движения, км/ч |

90 |

100 |

90 |

100 |

90 |

100 |

90 |

100 |

* Общий номер варианта, задаваемый студенту, является комбинацией номеров вариантов по табл.1 и 2.

ПРИЛОЖЕНИЕ 2

Исходные данные для расчета крепления грузов цилиндрической формы

Таблица 1

Параметры груза и его центра масс

Показатели |

Номер варианта |

|||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Параметры груза: |

12,6 |

12,3 |

9,5 |

9,0 |

10,5 |

11,3 |

11,8 |

12,0 |

длина, м |

||||||||

диаметр, м |

2,4 |

2,6 |

2,7 |

2,8 |

2,5 |

2,3 |

1,9 |

1,7 |

Размещение центра |

|

|

|

|

|

|

|

|

тяжести по высоте, м |

1,2 |

1,1 |

1,5 |

1,3 |

1,3 |

1,1 |

1,6 |

1,0 |

от торца груза, м |

5,8 |

7,8 |

5,7 |

6,1 |

5,2 |

6,3 |

6,5 |

5,1 |

Таблица 2

Дополнительные данные *

Номера варианта |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Масса груза, т |

15,2 |

22,8 |

28,5 |

33,7 |

49,1 |

31,3 |

25,5 |

20,8 |

Тип платформы |

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

Скорость движения, км/ч |

90 |

100 |

90 |

100 |

90 |

100 |

90 |

100 |

* Общий номер варианта, задаваемый студенту, является комбинацией номеров вариантов по табл. 1 и 2.

ПРИЛОЖЕНИЕ 3

Техническая характеристика платформы

Номер варианта |

Номер модели платформы |

Грузоподъемность, т |

Тара вагона, т |

База вагона, м |

Внутренние размеры |

Высота над УГР |

Площадь поверхности вагона, подверженная воздействию ветра, м2 |

|||

длина, м |

ширина, м |

центра тяжести порожнего вагона, м |

геометрического центра поверхности, подверженной воздействию ветра, м |

плоскости пола вагона, м |

||||||

1 |

Четырехосная модель 13–401, мод. 1980г |

70 |

20,9 |

9,72 |

13,3 |

2,77 |

0,8 |

1,1 |

1,32 |

13,3 |

2 |

Четырехосная модель 13–4012, вып. 1984г |

71 |

21,4 |

9,72 |

13,3 |

2,77 |

0,8 |

1,1 |

1,32 |

13,3 |

3 |

Четырехосная модель с металлическими бортами 13–491 |

67 |

26,5 |

14,40 |

18,3 |

2,76 |

0,9 |

1,1 |

1,31 |

18,1 |

ПРИЛОЖЕНИЕ 4

Координаты преломления точек предельных очертаний степеней негабаритности

Наименование степени |

Номер степени |

Расстояние X и Y в мм точек |

|||||||

первой |

второй |

третьей |

четвертой |

||||||

X |

Y |

X |

Y |

X |

Y |

X |

Y |

||

Нижняя |

1 |

1700 |

380 |

1700 |

1399 |

— |

— |

— |

— |

2 |

1760 |

380 |

1760 |

1399 |

— |

— |

— |

— |

|

3 |

1850 |

1230 |

1850 |

1399 |

— |

— |

— |

— |

|

4 |

2000 |

1230 |

2000 |

1399 |

— |

— |

— |

— |

|

5 |

2080 |

1230 |

2080 |

1399 |

— |

— |

— |

— |

|

6 |

2240 |

1230 |

2240 |

1399 |

— |

— |

— |

— |

|

Боковая |

1 |

1700 |

1400 |

1700 |

4000 |

— |

— |

— |

— |

2 |

1800 |

1400 |

1800 |

4000 |

— |

— |

— |

— |

|

3 |

1850 |

1400 |

1850 |

4000 |

— |

— |

— |

— |

|

4 |

2000 |

1400 |

2000 |

3700 |

1850 |

400 |

— |

— |

|

5 |

2080 |

1400 |

2080 |

3400 |

2000 |

3700 |

— |

— |

|

6 |

2240 |

1400 |

2240 |

2800 |

2080 |

3400 |

— |

— |

|

Верхняя |

1 |

1700 |

4000 |

1415 |

4500 |

880 |

5300 |

— |

— |

2 |

1800 |

4000 |

1700 |

4350 |

1480 |

4700 |

1020 |

5300 |

|

3 |

1850 |

4000 |

1700 |

4500 |

1120 |

5300 |

— |

— |

|

ПРИЛОЖЕНИЕ 5

Площадь поперечного сечения полосы

Ширина, мм |

Площадь полосы, см2, при толщине, мм |

|||||||

4 |

5 |

6 |

7 |

8 |

10 |

12 |

14 |

|

20 |

0,80 |

1,0 |

1,2 |

1,4 |

1,6 |

2,0 |

2,4 |

2,8 |

22 |

0,88 |

1,1 |

1,32 |

1,54 |

1,76 |

2,2 |

2,64 |

3,08 |

25 |

1,00 |

1,25 |

1,5 |

1,75 |

2,0 |

2,5 |

3,0 |

3,5 |

30 |

1,20 |

1,5 |

1,8 |

2,1 |

2,4 |

3,0 |

3,6 |

4,2 |

35 |

1,40 |

1,75 |

2,1 |

2,45 |

2,8 |

3,5 |

4,2 |

4,9 |

40 |

1,60 |

2,0 |

2,4 |

2,8 |

3,2 |

4,0 |

4,8 |

5,6 |

45 |

1,80 |

2,25 |

2,7 |

3,15 |

3,6 |

4,5 |

5,4 |

6,3 |

50 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

5,0 |

6,0 |

7,0 |

55 |

2,2 |

2,75 |

3,3 |

3,85 |

4,4 |

5,5 |

6,6 |

7,7 |

60 |

2,4 |

3,0 |

3,6 |

4,2 |

4,8 |

6,0 |

7,2 |

8,4 |

65 |

2,6 |

3,25 |

3,9 |

4,55 |

5,2 |

6,5 |

7,8 |

9,1 |

70 |

2,8 |

3,5 |

4,2 |

4,9 |

5,6 |

7,0 |

8,4 |

9,8 |

75 |

3,0 |

3,75 |

4,5 |

5,25 |

6,0 |

7,5 |

9,0 |

10,5 |

80 |

3,2 |

4,0 |

4,8 |

5,6 |

6,4 |

8,0 |

9,6 |

11,2 |

90 |

3,6 |

4,5 |

5,4 |

6,3 |

7,2 |

9,0 |

10,8 |

12,6 |

Список литературы

Правила перевозок грузов железнодорожным транспортом. Сборник–Книга 1. — М.: Юридическая фирма «Юртранс», 2003г—712с.

Технические условия размещения и крепления грузов в вагонах и контейнерах. — М.: Юридическая фирма «Юртранс», 2003г—544с.

Инструкция по перевозке негабаритных и тяжеловесных грузов на железных дорогах государств-участников СНГ, Латвийской Республики, Литовской Республики, Эстонской Республики. — Саратов: Желдоркнига, 2001г—192с.

Расчет крепления грузов, перевозимых на открытом подвижном составе. — Методические указания к курсовому и дипломному проектированию под редакцией д.т.н. проф. Малого А.Д. – М.: Тип. МИИТа, 1989г—52с.

Указание от 24.06.04 № ЦМУ–6/117. Исправленный текст, отдельные рисунки и положения ТУ за № ЦМ–943 от 27 мая 2003г.

Рис.

1. Очертание

основного

габарита погрузки

Рис.

1. Очертание

основного

габарита погрузки Рис.

2. Очертание

льготного

габарита погрузки

Рис.

2. Очертание

льготного

габарита погрузки Рис.

3. Очертание

зонального

габарита погрузки

Рис.

3. Очертание

зонального

габарита погрузки