- •2. Предварительный выбор двигателя

- •2.1 Расчёт требуемой мощности двигателя

- •2.2 Выбор двигателя

- •3. Расчёт редуктора

- •3.1 Кинетический расчёт

- •3.2 Расчёт геометрических размеров

- •3.3 Расчёт шариковинтовой передачи

- •4. Проверочный расчёт требуемой мощности двигателя

- •5. Предварительный расчёт валов

- •6. Расчёт момента инерции редуктора

- •7. Расчёт мёртвого хода

- •8. Подбор и расчёт подшипников выходного вала

- •9. Обоснование выбора применяемых материалов и типа смазки

- •Литература

6. Расчёт момента инерции редуктора

Для увеличения быстродействия механизма и уменьшения инерционных нагрузок следящего привода необходимо снижать до минимума значение приведённого к валу двигателя момента инерции механизма, который определяется по формуле [2]

(6.1)

(6.1)

где Jн– момент инерции шариковинтовой передачи,

Jпр.р– приведенный момент инерции редуктора, определяемый из выражения

(6.2)

(6.2)

где J3– момент инерции колеса 3,

J4– момент инерции колеса 4.

Момент инерции колёс и винта шариковинтовой передачи определим по формуле

![]() (6.3)

(6.3)

где b– длина зуба колеса (длина нарезанной части винта),

ρ– плотность материала,ρ = 7,85·10-3кг/м3[6],

d– диаметр делительной окружности колеса (Дсрдля шариковинтовой передачи).

Согласно формуле (6.3) рассчитаем

![]()

![]()

![]()

По формуле (6.2) определим

![]()

По формуле (6.1) получим

![]()

![]()

![]()

![]()

7. Расчёт мёртвого хода

Мёртвый ход проявляет себя в том, что при изменении направления ведущего колеса ведомое некоторое время остаётся неподвижным. Для зубчатой пары 3,4 в зависимости от величины бокового зазора jnмежду зубьями, измеряемого по общей нормали к профилям, мёртвый ход определяется углом поворота подвижного колеса относительно неподвижного, когда боковой зазор выбирается полностью. Пренебрегая упругим мёртвым ходом и зазорами в опорах, определяем величину люфтовой погрешности передачи по формуле [2]:

![]() (7.1)

(7.1)

где jn– боковой зазор, определяемый по справочнику в зависимости от сопряжения. Для сопряженияDс межосевым расстоянием до 80 мм значениеjnравно 46 мкм [6],

m– нормальный модуль зацепления,

z – число зубьев колеса.

По формуле (7.1) получим величину мёртвого хода, равную

![]()

Величину мёртвого хода, приведённая к выходному валу определяется из выражения

![]() (7.2)

(7.2)

где Uр– общее передаточное число редуктора.

По формуле (7.2) получим

![]()

8. Подбор и расчёт подшипников выходного вала

Основной причиной выхода из строя подшипников качения, работающих в нормальных условиях, является выкрашивание рабочих поверхностей колец и шариков. Проверка долговечности подшипника на усталостное разрушение состоит в сравнении его заданной долговечности I с действительной.

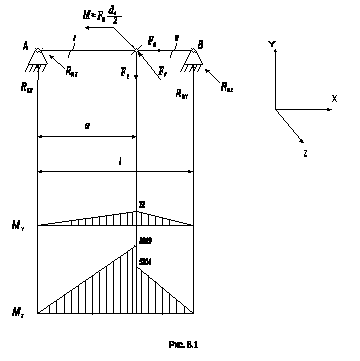

Предварительно определяем силы, действующие в передаче, для расчёта на статическую прочность выходного вала. Составим расчётную схему, принимая двухопорный вал за статически определяемую балку. Расстояние между опороми примем, согласно эскизному проекту, l=75 мм. Колесо установлено на валу на расстоянииа=45 мм от левой опоры. В нашем случае внешней нагрузкой будет косозубое колесо. Определив реакции в опорах вала и составив уравнение для моментов на различных участках, построим эпюры изгибающих моментов от всех действующих нагрузок.

Определим силы, действующие на опоры выходного вала.

Радиальная сила, действующая на косозубое колесо 4 (см. рис. 1.1), рассчитывается по формуле [4]:

![]() (8.1)

(8.1)

где Ft4– окружная сила, рассчитанная по формуле (4.3),

αw= 200– угол зацепления,

β= 110– угол наклона зубьев колеса.

Тогда по формуле (8.1) получим

![]()

Осевая сила, действующая на опору, будет определяться как сумма осевой силы шариковинтовой передачи и осевой силы косозубого колеса 4, таким образом

![]() (8.2)

(8.2)

где Fa швбыла рассчитана по формуле (3.24),

![]() (8.3)

(8.3)

откуда

![]()

и с учётом (8.2):

![]()

![]()

Рассмотрим распределение изгибающих моментов, действующих по длине вала для горизонтальной плоскости.

Составим уравнение равновесия балки:

откуда

![]()

![]()

Изгибающие моменты от сосредоточенной силы Ftбудут изменяться по линейному закону. В произвольном сечении на первом участке вала

Для второго участка расстояние x2отсчитываем от правой опоры

Строим эпюру изгибающих моментов MY(см. рис. 8.1).

Для горизонтальной плоскости xz:

![]()

где d4= 82,62 – делительный диаметр колеса 4, рассчитанный по формуле (3.6).

![]()

![]()

Строим эпюру изгибающих моментов MZ(см.рис.8.1).

Суммарные реакции опор:

![]()

![]()

Выбор подшипников

Так как осевая нагрузка определяется в основном шариковинтовой передачей, имеющей в качестве собственной неучтенной опоры гайку, закреплённую неподвижно на пальце для соединения с рукой робота, то фактическая осевая нагрузка на подшипники будет не так велика. Поэтому в качестве опор примем радиальные шарикоподшипники.

Подшипники выбирают по наибольшей нагрузке, которая в данном случае воспринимается левой опорой. Эту опору сделаем неподвижной, с тем чтобы она воспринимала осевые силы. По диаметру вала под подшипник d=12 мм принимаем по каталогу [6] шарикоподшипник 301, однорядный радиальный средней серии диаметров 3: наружный диаметрD = 37 мм, ширинаB=12 мм, динамическая грузоподъемностьC=9750 Н, статическаяC0=4650 Н. Выполним проверочный расчёт подшипников.

Рассчитаем значение параметра eпо формуле [4]

![]() (8.4)

(8.4)

откуда

![]()

С учётом значения eнайдём осевую реакцию опоры А: Ra по формуле:

![]() (8.5)

(8.5)

![]()

Полная осевая нагрузка на опору А- алгебраическая сумма сил RaиFa:

![]()

Уточним значение eпо найденной силеFan:

![]()

Примем e = 0,27.

Отношение

![]()

где V= 1 – кинетический коэффициент при вращающемся внутреннем колесе,

равно

![]()

поэтому коэффициент радиальной и осевой нагрузок

Определим расчётные значения динамической нагрузки FЭи динамической грузоподъёмностиСр:

![]() (8.6)

(8.6)

где Кб– коэффициент безопасности; для передаточных механизмов с возможными незначительными перегрузками и толчкамиКб= 1,1,

Кt– температурный коэффициент, при температуреt≤ 1250CKt= 1.

![]() (8.7)

(8.7)

где n– скорость вращения вала, 700 об|/мин,

Lh– заданная долговечность, 14000 часов,

p– степенной показатель, для шарикоподшипниковp= 3.

По формулам (8.6) и (8.7) получим

![]()

Полученное значение Cpменьше динамической грузоподъёмностиC= 9750 подшипника, поэтому принятый подшипник будет нормально работать в течение заданного срока службы.

Расчёт вала по приведённому запасу прочности.

Расчётная схема вала построена на рис. 8.1. Силы, действующие в зацеплении были рассчитаны по формулам (4.3), (8.1)–(8.2). Сосредоточенный изгибающий момент [4]

![]()

равен

![]()

![]()

По построенным эпюрам изгибающих MY иMZмоментов (см.рис. 8.1) находим опасное сечение – ступень под колесом. Напряжения и запасы прочности в этом сечении рассчитываются по формулам:

напряжение изгиба:

![]() (8.8)

(8.8)

где d– диаметр сечения;

напряжение сжатия:

![]() (8.9)

(8.9)

запас прочности по нормальным напряжениям

![]() (8.10)

(8.10)

где σТ– предел прочности;

напряжения кручения:

![]() (8.11)

(8.11)

где Т– крутящий момент вала, рассчитанный по формуле (3.22);

запас прочности по касательным напряжениям:

![]()

![]() (8.12)

(8.12)

где σ-1– предел прочности;

приведённый запас прочности:

![]() (8.13)

(8.13)

С учётом выбранного для выходного вала материала [6]: сталь ШХ15 ГОСТ 801 – 78, механические характеристики которой после ТВЧ: σв=2200 МПа,σТ =1700 МПа,σ-1=660Мпа, и формул (8.8) – (8.13), получим:

Отношение σТ/σв= 0,77, то есть в соответствии с условиями работы допускаемый коэффициент запаса прочности [n] = 2…3. Рассчитанный приведённый запас прочности больше допускаемого следовательно, прочность вала обеспечена.