- •Курсовой проект

- •6 Предварительный подбор подшипников

- •12.2 Назначение параметров шероховатости поверхностей деталей машин.

- •Технологичность конструкции соответствует серийному типу производства. Соблюдение норм точности при конструировании обеспечивает высокое качество изделия и продолжительный срок безотказной службы.

6 Предварительный подбор подшипников

По принятым посадочным диаметрам принимаем следующие подшипники:

- вал ведомый – подшипник роликовый конический однорядный ТУ37006162-89 – 7307.

![]() ;

;

![]()

![]() ;

;

![]()

- вал ведущий – подшипник роликовый конический однорядный ТУ37006162-89 – 7309.

![]() ;

;

![]()

![]() ;

;

![]()

Схема установки подшипников (табл. 7.2. [7]):

- вал быстроходный – враспор;

- вал тихоходный – враспор.

Посадка внутреннего кольца вала всегда осуществляется в системе основного отверстия, а наружного кольца в корпус – в системе основного вала. Выбор посадок для подшипников качения зависит от характера нагружения колец. В подшипниковых узлах редукторов кольца испытывают циркулярное и местное нагружения. Внутреннее кольцо подшипника является циркуляционно нагруженным, при котором радиальная нагрузка воспринимается последовательно всей окружностью ее дорожки качения и передается всей посадочной поверхности вала. Наружное кольцо подшипника испытывает внешнее нагружение, при котором постоянная по направлению результирующая радиальная нагрузка воспринимается лишь ограниченным участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности корпуса.

Класс точности подшипников качения для зубчатой передачи выбирается в зависимости от степени точности зубчатой передачи. Степень точности зубчатой передачи 9, тогда класс точности подшипника 0.

7

Компоновочная схема и выбор способа

смазывания передач и подшипников,

определение размеров корпусных деталей

7

Компоновочная схема и выбор способа

смазывания передач и подшипников,

определение размеров корпусных деталей

7.1 Компоновочная схема приведена на рисунке 7.1. Компоновка выполнена для размещения внутри редуктора всех зубчатых колес всех ступеней так, чтобы получить минимальные внутренние размеры редуктора, для проверки, не накладываются ли валы и зубчатые колеса на элементы корпуса, а также для определения точек приложения сил, нагружающих валы.

Рисунок 7.1

7.2 Смазывание зубчатого зацепления

Так как редуктор общего назначения и окружная скорость не превышает 12,5 м/с, то принимаем способ смазывания - окунанием. Принимаем для смазывания масло И-Г-С-68 ГОСТ 17479.4-87.

Количество масла рассчитаем по формуле:

V = 0,7 P = 0,7 4,19 = 2,93л

где: P – мощность, передаваемая редуктором.

Контроль уровня масла осуществляется при помощи круглого маслоуказателя. Для замены масла в корпусе предусмотрено сливное отверстие, закрываемое пробкой с цилиндрической резьбой. Внутренняя полость корпуса сообщается с внешней средой посредством установленной на крышку отдушины. Заливка масла осуществляется путем снятия крышки корпуса.

8.3 Смазывание подшипников

Принимаем смазывание

подшипников пластичным материалом,

поскольку окружная скорость

![]() .Полость

подшипника закрываем мазеудерживающими

кольцами. Смазочный материал набивают

в подшипник вручную при снятой крышке

подшипникового узла. Смену смазочного

пластичного материала производят при

ремонте.В качестве смазки принимаем

солидол жировой ГОСТ 1033-79. (c.250

[7])

.Полость

подшипника закрываем мазеудерживающими

кольцами. Смазочный материал набивают

в подшипник вручную при снятой крышке

подшипникового узла. Смену смазочного

пластичного материала производят при

ремонте.В качестве смазки принимаем

солидол жировой ГОСТ 1033-79. (c.250

[7])

7.4 Корпус редуктора

принимаем литым из чугуна. Для удобства

сборки корпус выполняем разборным.

Плоскость разъема проходит через ось

валов. Плоскость разъема для удобства

обработки располагаем параллельно

плоскости основания. Верхнюю поверхность

крышки, служащую технологической базой

для обработки плоскости разъема, также

выполняем горизонтальной. Для соединения

крышки с корпусом используются болты

с наружной шестигранной головкой - по

боковым сторонам редуктора, и винты с

цилиндрической головкой и внутренним

шестигранником по передней поверхности

редуктора. Принимаем винты (болты) М12.

Расстояния между соседними винтами

(болтами)

![]() .

.

Для предотвращения взаимного смещения корпусных деталей при растачивании отверстий под подшипники и обеспечения точного расположения их при повторных сборках, крышку фиксируем относительно корпуса двумя коническими штифтами.

Толщина стенок крышки и основания корпуса редуктора:

![]() мм; принимаем

мм; принимаем

![]() мм.

мм.

Расстояние от края

вращающегося шестерни до внутренней

стенки корпуса

![]() мм.

Расстояние между дном корпуса и

поверхностью колеса

мм.

Расстояние между дном корпуса и

поверхностью колеса

![]() мм.

мм.

Диаметры фундаментных

болтов

![]() .

.

Диаметры болтов,

соединяющих корпус с крышкой у бобышек

подшипников

![]() .

.

Диаметры

болтов, соединяющих корпус с крышкой

по периметру соединения

Диаметры

болтов, соединяющих корпус с крышкой

по периметру соединения

![]() .

.

Фундаментный

фланец редуктора крепится к плите

четырьмя болтами М20 с шестигранной

головкой, при этом высоту фундаментного

фланца редуктора принимаем

![]() мм.

мм.

Толщина фланца

крышки редуктора

![]() .

.

Толщина фланца

корпуса редуктора

![]() .

.

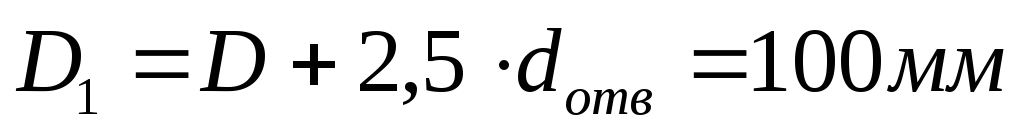

Размеры крышек подшипников:

-

Ведущий вал

;

;

Ведомый вал

;

;

7.5

Оснащение редуктора:

7.5

Оснащение редуктора:

Редуктор оснащаем проушинами для транспортирования редуктора. На крышке предусмотрено смотровое окно с отдушиной. Для контроля уровня масла применяем жезловый маслоуказатель. Дно корпуса выполнено под уклоном для полного слива масла. В стенке корпуса располагается сливная пробка.

8

Расчет валов по эквивалентному моменту

8

Расчет валов по эквивалентному моменту

8.1 Расчет быстроходного вала

8.1.1 Материал вала

– сталь 45:

![]() ;

;

![]()

8.1.2 Предел выносливости материала при симметричном цикле кручения и изгиба

![]()

![]() .

.

8.2 Вал ведущий

Рисунок 8.1 – Вал-шестерня

8.2.1 Заменяем вал балкой с опорами в местах подшипников

- XOZ:

-YOZ:

Рисунок 8.2

8.1.2 Определение реакций опор

![]()

![]()

![]()

![]()

![]()

![]()

Проверка:![]()

![]()

Вычисления произведены верно.

![]()

![]()

![]()

![]()

Проверка:![]()

![]()

Вычисления произведены верно.

8.2.3 Полные поперечные реакции

![]() .

.

![]() .

.

8.2.4 Строим эпюры изгибающих моментов

8.2.5 Суммарные изгибающие моменты

![]()

![]()

![]()

По полученным значениям строим эпюры суммарных изгибающих моментов. Эпюры приведены на рисунке 8.3.

8.2.6 Эквивалентные изгибающие моменты

![]() ,

где

,

где

![]() -

передача нереверсивная

-

передача нереверсивная

![]()

![]()

![]() .

.

По полученным значениям строим эпюры эквивалентных изгибающих моментов. Эпюры приведены на рисунке 8.3.

8.2.7 Расчетные диаметры вала в характерных точках

,

где

,

где

![]()

![]() ;

;

![]() ;

;

![]() .

.

Рисунок 8.3

8.3 Вал ведомый

Рисунок 8.4 – Вал ведомый

8.3.1 Заменяем вал балкой с опорами в местах подшипников

- XOZ:

-YOZ:

Рисунок 8.5

8.3.2 Определение реакций опор

![]()

![]()

![]()

![]()

![]()

![]()

Проверка:![]()

![]()

Вычисления произведены верно.

![]()

![]()

![]()

![]()

Проверка:![]()

![]()

Вычисления произведены верно.

8.3.3 Полные поперечные реакции

![]() .

.

![]() .

.

8.3.4 Строим эпюры изгибающих и крутящих моментов

Эпюры приведены на рисунке 8.2.

8.3.5 Суммарные изгибающие моменты

![]()

![]()

![]()

8.3.6 Эквивалентные изгибающие моменты

![]() ,

где

,

где

![]() -

передача нереверсивная

-

передача нереверсивная

![]()

![]()

![]()

8.3.7 Расчетные диаметры вала в характерных точках

,

где

,

где

![]()

![]() ;

;

![]() ;

;

![]()

Эпюры изгибающих моментов приводим на рисунке 8.6.

Рисунок 8.6

9

Подбор подшипников по динамической

грузоподъемности

9

Подбор подшипников по динамической

грузоподъемности

9.1 Вал быстроходный

9.1.1 Исходные данные для расчета быстроходного вала

- частота вращения вала – n = 542,9 об/мин;

- требуемая долговечность подшипника – Lh = 10000 ч;

- подшипник 7307

- базовая динамическая грузоподъемность Cr = 54000 Н;

- факторы нагружения e = 0,35; Y = 1,7

- коэффициент вращения V = 1 (вращается внутреннее кольцо).

- радиальные реакции RrA=RA= 2499,1Н; RrB= RB = 2905,4 Н;

- осевая сила FA =Fa1= 1919,8 Н.

9.1.2 Определяем осевые составляющие радиальных реакций по формуле

S = 0,83∙e∙ Rr,

SA = 0,83∙e∙ RrA = 0,83∙0,35∙2499,1 = 725,98 H;

SB = 0,83∙e∙RrB= 0,83∙0,35∙2905,4 = 844,1 H.

9.1.3 Определяем осевые нагрузки подшипников

Рисунок 9.1 – Схема нагружения подшипников быстроходного вала

Т.к. SA>SB , то осевые силы составят

RaA= SA = 725,98 H;

RaB= SA + FA = 2763,9H.

9.1.4 Определяем отношения

![]() ,

тогда для опоры A

получим Х

= 1 и Y

= 0;

,

тогда для опоры A

получим Х

= 1 и Y

= 0;

![]() ,

тогда для опоры B

получим Х

= 0,4 и Y

= 1,7.

,

тогда для опоры B

получим Х

= 0,4 и Y

= 1,7.

9.1.5 Определяем эквивалентные динамические силы по формуле

PE = (V∙X∙Fr +Y∙Fa)∙KБ∙КТ,

где КБ – коэффициент безопасности. Принимаем КБ = 1,3;

КТ – температурный коэффициент. Принимаем КТ = 1,0.

PEA = (V∙X∙RrA+Y∙RaA)∙KБ∙КТ = (1∙1,0∙2499,1 + 0 ∙725,98)∙1,3∙1 = 3248,83 Н;

PEB = (V∙X∙RrB+Y∙RaB)∙KБ∙КТ = (1∙0,4∙2905,4 + 1,7∙2763,9)∙1,3∙1 = 7619,1 Н.

Дальнейший расчет проводим для опоры B, как наиболее нагруженной.

9.1.6 Определяем требуемую динамическую грузоподъемность по формуле

,

,

где k – показатель степени. Для роликовых подшипников k = 10/3.

![]() .

.

Т.к. Стр<Сr, то предварительно выбранный подшипник подходит.

9.2 Тихоходный вал

9.2.1 Исходные данные для расчета тихоходного вала:

- частота вращения вала – n = 135,6 об/мин;

- требуемая долговечность подшипника – Lh = 10000 ч;

- подшипник 7309

- базовая динамическая грузоподъемность Cr = 83000 Н;

- факторы нагружения e = 0,36; Y = 1,6

- коэффициент вращения V = 1 (вращается внутреннее кольцо).

- радиальные реакции RrA =RA = 861,6 Н;RrB= RB = 3234,3 Н;

- осевая сила FA =Fa2= 627,7 Н.

9.2.2 Определяем осевые составляющие радиальных реакций по формуле

SA = 0,83∙e∙RrA = 0,83∙0,36∙861,6 = 257,5 H;

SB = 0,83∙e∙RrB= 0,83∙0,36∙3234,3 = 966,4 H.

9.2.3 Определяем осевые нагрузки подшипников

Рисунок 9.2 – Схема нагружения подшипников тихоходного вала

Т.к. SA<SB и FA> 0, то осевые силы составят

RaB=

SB

= 966,4 H;

RaB=

SB

= 966,4 H;

RaA=

FA

+ RaB=

627,7 + 966,4 = 1294,1 H.

RaA=

FA

+ RaB=

627,7 + 966,4 = 1294,1 H.

9.2.4 Определяем отношения

![]() ,

тогда для опоры A

получим Х

= 0,4 и Y

= 1,6;

,

тогда для опоры A

получим Х

= 0,4 и Y

= 1,6;

![]() ,

тогда для опоры B

получим Х

= 1 и Y

= 0.

,

тогда для опоры B

получим Х

= 1 и Y

= 0.

9.2.5 Определяем эквивалентные динамические силы по формуле

PEA = (V∙X∙RrA +Y∙RaA)∙KБ∙КТ = (1∙0,4∙861,6 + 1,6∙1244,1)∙1,3∙1 = 3035,8 Н;

PEB = (V∙X∙RrB+Y∙RaB)∙KБ∙КТ = (1∙1∙3234,3 + 0)∙1,3∙1 = 4204,6 Н.

Дальнейший расчет проводим для опоры В, как наиболее нагруженной.

9.2.6 Определяем требуемую динамическую грузоподъемность по формуле

![]() .

.

Т.к. Стр<Сr, то предварительно выбранный подшипник подходит.

10

Подбор и проверочный расчет шпоночных

и шлицевых соединений

10

Подбор и проверочный расчет шпоночных

и шлицевых соединений

10.1 Шпонка, удерживающая колесо конической передачи.

Подбор и проверка

на прочность шпонки для передачи

вращающего момента

![]() от

зубчатого колеса к валу диаметром

от

зубчатого колеса к валу диаметром

![]()

Выбираем шпонку

для диаметра

![]() ,

для которой

,

для которой

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

![]() .

.

Условие прочности выполнено.

10.2 Шпонка, удерживающая звездочку цепной передачи.

Выбираем шпонку

для диаметра

![]() с крутящим моментом

с крутящим моментом

![]() ,

для которой

,

для которой

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

![]() .

.

Условие прочности выполнено.

11 Назначение посадок, шероховатости поверхностей, выбор степени точности и назначение допусков формы и расположения поверхностей

11.1 Единая система допусков и посадок – ЕСДП регламентирована стандартами СЭВ и в основном соответствует требованиям Международной организации по стандартизации – ИСО.

Посадки основных деталей передач.

![]() - зубчатые колеса

и зубчатые муфты на валы;

- зубчатые колеса

и зубчатые муфты на валы;

![]() - зубчатые колеса

при частом демонтаже; шестерни на валах

электродвигателей; муфты; мазеудерживающие

кольца;

- зубчатые колеса

при частом демонтаже; шестерни на валах

электродвигателей; муфты; мазеудерживающие

кольца;

![]() - стаканы под

подшипники качения в корпус; распорные

втулки;

- стаканы под

подшипники качения в корпус; распорные

втулки;

![]() - распорные

кольца; сальники.

- распорные

кольца; сальники.

Отклонение вала k6 – внутренние кольца подшипников на валы.

Отклонение отверстия H7 – наружные кольца подшипников качения в корпусе. Для подшипников качения указаны отклонения валов и отверстий, а не обозначение полей допусков соединений, потому что подшипники являются готовыми изделиями, идущими на сборку без дополнительной обработки.