- •Курсовой проект

- •6 Предварительный подбор подшипников

- •12.2 Назначение параметров шероховатости поверхностей деталей машин.

- •Технологичность конструкции соответствует серийному типу производства. Соблюдение норм точности при конструировании обеспечивает высокое качество изделия и продолжительный срок безотказной службы.

Министерство

образования Республики Беларусь.

Министерство

образования Республики Беларусь.

Курсовой проект

По дисциплине: Техническая механика

Тема проекта: Рассчитать и сконструировать привод ленточного конвейера

-

Выполнил

Минск 2012

Оглавление

Оглавление

-

Введение

3

1 Выбор электродвигателя и кинематический расчет

4

2 Определение мощностей и передаваемых крутящих моментов на валах

5

3 Расчет передач

6

4 Предварительный расчет диаметров валов

14

5 Подбор и проверочный расчет муфт

15

6 Предварительный подбор подшипников

16

7 Компоновочная схема и выбор способа смазывания передач и подшипников, определение размеров корпусных деталей

17

8 Расчет валов по эквивалентному моменту

20

9 Подбор подшипников по динамической грузоподъемности

26

10 Подбор и проверочный расчет шпоночных и шлицевых соединений

29

11 Назначение посадок, шероховатости поверхностей, выбор степени точности и назначение допусков формы и расположения поверхностей

30

12 Расчет валов на выносливость

32

13 Описание сборки редуктора

33

14 Регулировка подшипников и зацеплений

35

Заключение

36

Литература

Введение

Введение

Редуктором называется механизм, состоящий из зубчатых или червячных передач выполненный в виде отдельного органа и служащий для передачи вращения от вала двигателя к валу рабочей машины. Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с ведущим. Редуктор состоит из корпуса, в котором размещают элементы передачи - зубчатые колеса, валы, подшипники, муфты и т.д. В отдельных случаях в корпусе размещают также устройства для смазывания или устройства для охлаждения. Наиболее распространены горизонтальные редукторы. Как горизонтальные, так и вертикальные редукторы могут иметь колеса с прямыми, косыми и круговыми зубьями. Корпус чаще всего выполняют литым чугунным, реже сварным - стальным. Валы монтируются на подшипниках качения или скольжения. Выбор горизонтальной или вертикальной схемы для редукторов всех типов обусловлен общей компоновкой привода. Рама выполнена из уголка стального горячекатаного и швеллера стального горячекатаного. С помощью муфты тихоходный вал редуктора соединяется с валом электродвигателя. В целях безопасности цепная передача имеет кожух. В обязательном порядке привод заземляется.

Спроектированный в настоящем курсовом проекте редуктор соответствует условиям технического задания. Редуктор нереверсивный, трехступенчатый с конической передачей и с косозубыми цилиндрическими передачами. Он может применяться в приводах быстроходных конвейеров, транспортеров, элеваторов, других рабочих машин. Конструкция редуктора отвечает техническим и сборочным требованиям. Конструкции многих узлов и деталей редуктора учитывают особенности среднесерийного производства.

Заданием на курсовой проект предусмотрена разработка конструкции одноступенчатого конического редуктора с круговыми зубьями привода конвейера. Привод состоит из электродвигателя, муфты, одноступенчатого конического редуктора, открытой ременной передачи и конвейера ленточного.

Исходными данными для проектирования являются мощность тяговая сила цепи Ft = 2.2кН и скорость ленты v = 1.8 м/с.

1

Выбор

электродвигателя и кинематический

расчет

1

Выбор

электродвигателя и кинематический

расчет

1.1 Мощность на выходном валу привода

![]()

1.2 Коэффициент полезного действия

![]() ;

;

где

![]() - КПД муфты;

- КПД муфты;

![]() ;

;

![]() - КПД конической зубчатой передачи

закрытой;

- КПД конической зубчатой передачи

закрытой;

![]() ;

;

![]() - КПД ременной передачи;

- КПД ременной передачи;

![]() ;

;

![]() - КПД подшипников качения;

- КПД подшипников качения;

![]() ;

;![]()

![]() .

.

1.3 Расчетная мощность электродвигателя

![]() .

.

1.4 Частота вращения выходного вала

![]() .

.

1.5 Выбираем электродвигатель

Принимаем электродвигатель асинхронный 4А132S6У3

Параметры электродвигателя:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

1.6 Расчетное передаточное число привода

![]()

Принимаем по рекомендациям (т. 1.2.2 [1])

![]() -

передаточное число конической передачи

с круговым зубом;

-

передаточное число конической передачи

с круговым зубом;

![]() .

.

![]() - передаточное

число цепной передачи;

- передаточное

число цепной передачи;

![]() .

.

2. Определение мощностей и передаваемых крутящих моментов на валах

2.1 Мощность на валах

![]() ;

;

![]() ;

;

![]() ;

;![]()

![]() .

.

2.2 Частота вращения на валах

![]() ;

;

![]() ;

;

![]() .

.

2.3 Крутящий момент на валах

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

2.4 Угловая скорость на валах

![]() ;

;

![]() ;

;

![]() .

.

Полученные данные сводим в таблицу 2.1.

Таблица 2.1

-

Вал

Р, кВт

Т, Нм

n, мин-1

,

с-1

,

с-1i

эд

4,49

45,1

950

99,43

1,75

---------------

4,0

I

4,19

73,5

542,9

56,82

II

4,04

284,5

135,6

14,2

III

3,96

278,9

135,6

14,2

3

Расчет передач

3

Расчет передач

3.1 Расчет ременной передачи

3.1.1 Сечение ремня и размеры сечения

Расчетный передаваемый момент по (с 16 [1])

![]()

где

![]() - коэффициент, учитывающий динамичность

нагружения передачи и режим ее работы;

- коэффициент, учитывающий динамичность

нагружения передачи и режим ее работы;

![]() (т

2.2.2 [1])

(т

2.2.2 [1])

![]()

![]() - минимальный

расчетный диаметр ведущего шкива;

- минимальный

расчетный диаметр ведущего шкива;

![]() .

.

Принимаем

![]()

![]() -

количество ремней;

-

количество ремней;

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]()

3.1.2 Расчетный диаметр ведомого шкива

![]()

Принимаем

![]() по (т

2.2.4 [1])

по (т

2.2.4 [1])

3.1.3 Действительное передаточное число

![]() ;

;

где ε – коэффициент упругого скольжения; ε = (0,01…0,02)

![]()

3.1.4 Минимальное межосевое расстояние

![]()

Принимаем

![]()

3.1.5 Расчетная длина ремня

![]()

Принимаем

![]() (т

2.2.6 [1])

(т

2.2.6 [1])

3.1.6 Межцентровое расстояние

![]()

3.1.7 Коэффициент, учитывающий длину ремня

![]() (т 2.2.6

[1])

(т 2.2.6

[1])

3.1.8 Угол обхвата ремнем меньшего шкива

![]() ;

;

![]()

3.1.9 Скорость ремня

![]()

3.1.10 Число ремней передачи

![]() ;

;

где

![]() -

мощность, передаваемая одним ремнем;

-

мощность, передаваемая одним ремнем;

![]() .(т

2.2.7 [1])

.(т

2.2.7 [1])

![]() -коэффициент,

учитывающий число ремней в передаче;

-коэффициент,

учитывающий число ремней в передаче;

![]()

![]() -коэффициент,

учитывающий динамичность нагружения

передачи;

-коэффициент,

учитывающий динамичность нагружения

передачи;

![]()

![]() ;

принимаем

;

принимаем

![]()

3.1.11 Сила, нагружающая валы передачи

![]() ;

;

где

![]() -

предварительное натяжение ремня;

-

предварительное натяжение ремня;

![]() ;

;

где

![]() - окружное усилие;

- окружное усилие;

![]()

![]()

![]()

3.1.12 Конструирование шкива 1 клиновой передачи

Материал шкива: чугун СЧ2

![]()

![]()

Принимаем

![]() ;

;

![]()

Тип посадочного отверстия – цилиндрическое со шпонкой

Конструкция шкива

Шкив с диском, выступающей с одного торца – тип 4:

Шкив 4А 5 125 32 СЧ20 ГОСТ 20889-88

Размеры шкива

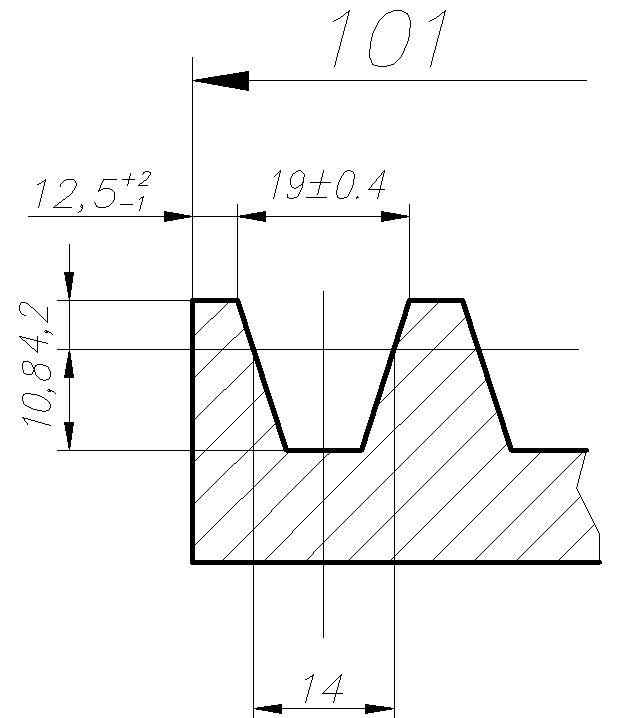

- размеры профиля канавок

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

Рисунок 3.1 – Размеры профиля канавок

-наружный диаметр шкива

![]()

- ширина венца шкива

![]()

3.1.13 Конструирование шкива 2 клиновой передачи

Материал шкива: чугун СЧ2

![]()

![]()

Принимаем

![]() ;

;

![]()

Конструкция шкива

Со спицами и ступицей, выступающей с одного торца – тип 7:

Шкив 7А 5 280 22 СЧ20 ГОСТ 20889-88

Размеры шкива

- размеры профиля канавок – рисунок 2

-наружный диаметр шкива

![]()

- ширина венца шкива

![]()

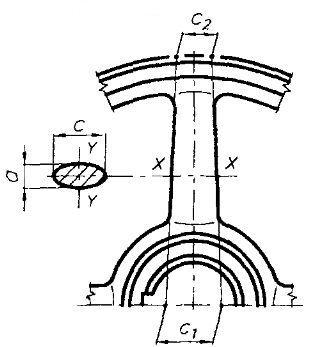

- число спиц

![]()

принимаем

![]()

- размеры спиц эллиптического сечения

![]()

Принимаем

![]()

![]() ;

принимаем

;

принимаем

![]()

![]() ;

принимаем

;

принимаем

![]()

![]() ;

принимаем

;

принимаем

![]() .

.

Конструкция шкива приведена на рисунке 2

Рисунок 3.2 – Конструкция ведомого шкива

2.14

Шероховатость отверстия в ступице -

2.14

Шероховатость отверстия в ступице -

![]() ;

боковых поверхностей ступици -

;

боковых поверхностей ступици -

![]()

2.15 Допуски формы и расположения поверхностей

- торцовое биение ступици, не более 0,05 мм

3.2 Расчет конической передачи с круговыми зубьями

3.2.1

Выбор материала зубчатых колес.

Определение допускаемых напряжений

3.2.1

Выбор материала зубчатых колес.

Определение допускаемых напряжений

3.2.1 Выбираем материал колес способа их термической обработки. Группа материалов выбирается в зависимости от требований габаритов передачи и крутящего момента на ведомом колесе по (т. 3.1 [5])

-

Cталь

40Х

40Х

ТО

улучшение

улучшение

Предел прочности

σВ1=900 МПа

σВ2=790 МПа

Предел текучести

σТ1=750 МПа

σТ2=640 МПа

Твердость сердцевин

285НВ

235НВ

3.2.2 Допускные контактные напряжения по (с.49 [4])

Коэффициент долговечности

![]()

где

![]() базовое число циклов, соответствующее

пределу выносливости для шестерни и

зубчатого колеса (т.3.3 [4]);

базовое число циклов, соответствующее

пределу выносливости для шестерни и

зубчатого колеса (т.3.3 [4]);

![]()

![]() эквивалентное

число циклов;

эквивалентное

число циклов;

![]()

где

![]() - продолжительность работы передачи

- продолжительность работы передачи

![]()

![]()

Поскольку

![]() ,

,

![]() ,

то

,

то

![]() .

.

Предел контактной выносливости (т.3.1 [4]);

![]()

![]() ;

;

![]() .

.

Допускаемые контактные напряжения

![]()

![]()

![]()

Расчетное допускаемое контактное напряжение

![]() .

.

3.2.3 Допускаемые изгибные напряжения

Коэффициент долговечности

![]()

где

![]() базовое число циклов, соответствующее

пределу выносливости для шестерни и

зубчатого колеса (с.52 [4]);

базовое число циклов, соответствующее

пределу выносливости для шестерни и

зубчатого колеса (с.52 [4]);

![]()

![]() эквивалентное

число циклов;

эквивалентное

число циклов;

![]()

где

![]() - продолжительность работы передачи

- продолжительность работы передачи

![]()

![]()

Поскольку

![]() ,

,

![]() ,

то

,

то

![]() .

.

Допускаемые напряжения изгиба (т.3.1 [4]);

![]()

![]() ;

;

![]() .

.

Допускаемые

напряжения изгиба

Допускаемые

напряжения изгиба

![]()

![]()

![]()

Расчетное допускаемое напряжение изгиба

![]() .

.

3.2.4 Расчет основных геометрических параметров

Диаметр внешней делительной окружности колеса

где

![]() коэффициент,

учитывающий распределение нагрузки по

ширине венца; для круговых зубьев

коэффициент,

учитывающий распределение нагрузки по

ширине венца; для круговых зубьев

![]() .

.

![]() -

коэффициент вида конических колес; для

колес с круговыми зубьями

-

коэффициент вида конических колес; для

колес с круговыми зубьями

![]() .

.

![]()

Диаметр внешней делительной окружности колеса

![]() .

.

Число зубьев колеса

![]()

Геометрические размеры колеса

- углы делительных конусов колеса и шестерни

![]() ;

;

![]() .

.

- внешнее конусное расстояние

![]() .

.

- ширина колеса и шестерни

![]()

Принимаем

![]() .

.

- модуль внешней окружности

![]() ,

,

где![]() коэффициент, учитывающий распределение

нагрузки по ширине венца, для колес с

круговыми зубьями

коэффициент, учитывающий распределение

нагрузки по ширине венца, для колес с

круговыми зубьями

![]() .

.

![]() коэффициент

вида конических колес; для колес с

круговыми зубьями

коэффициент

вида конических колес; для колес с

круговыми зубьями

![]() .

.

![]() .

.

Число зубьев колеса и шестерни

![]() ;

;

![]() .

.

- диаметр внешней делительной окружности

![]()

![]()

- внешний диаметр вершин зубьев

![]()

![]()

- внешний диаметр впадин зубьев

![]()

![]()

- среднее конусное расстояние

![]()

- средний модуль зацепления

![]() .

.

- окружная скорость колес

![]() .

.

3.2.5 Проверочный расчет зубьев колес на контактную выносливость

Расчетное контактное напряжение

где

![]() окружная

сила в зацеплении;

окружная

сила в зацеплении;

![]() .

.

![]() коэффициент,

учитывающий распределение нагрузки

между зубьями колес с круговыми зубьями;

коэффициент,

учитывающий распределение нагрузки

между зубьями колес с круговыми зубьями;

![]() .

.

![]() коэффициент,

учитывающий распределение нагрузки по

ширине венца; для круговых зубьев

коэффициент,

учитывающий распределение нагрузки по

ширине венца; для круговых зубьев

![]() .

.

![]() коэффициент

динамической нагрузки;

коэффициент

динамической нагрузки;

![]() .

.

![]()

3.2.6

Проверочный расчет зубьев на изгибную

выносливость

3.2.6

Проверочный расчет зубьев на изгибную

выносливость

Расчетное напряжение изгиба в опасном сечении зуба колеса

![]()

где

![]() коэффициент,

учитывающий распределение наргузки

между зубьями колес с круговыми зубьями;

коэффициент,

учитывающий распределение наргузки

между зубьями колес с круговыми зубьями;

![]() .

.

![]() коэффициент,

учитывающий распределение нагрузки по

ширине венца, для колес с круговыми

зубьями

коэффициент,

учитывающий распределение нагрузки по

ширине венца, для колес с круговыми

зубьями

![]() .

.

![]() коэффициент

динамической нагрузки;

коэффициент

динамической нагрузки;

![]()

![]() коэффициент

вида конических колес; для колес с

круговыми зубьями

коэффициент

вида конических колес; для колес с

круговыми зубьями

![]() .

.

![]() - коэффициент формы

зуба колеса;

- коэффициент формы

зуба колеса;

при

![]()

![]() .

.

![]() - коэффициент,

учитывающий наклон зуба;

- коэффициент,

учитывающий наклон зуба;

![]() .

.

![]() .

.

Расчетное напряжение изгиба в опасном сечении зуба шестерни

![]()

![]() -

коэффициент формы зуба шестерни;

-

коэффициент формы зуба шестерни;

При

![]()

![]()

![]() -

эквивалентное число зубьев колеса;

-

эквивалентное число зубьев колеса;

![]()

3.2.7

Силы в зацеплении конических колес

3.2.7

Силы в зацеплении конических колес

Окружная сила на среднем делительном диаметре колеса

![]() ;

;

Осевая сила на шестерне

![]()

где

![]() - коэффициент осевого усилия;

- коэффициент осевого усилия;

![]()

![]() .

.

Радиальная сила на шестерне

![]()

где

![]() - коэффициент радиального усилия;

- коэффициент радиального усилия;

![]()

![]() .

.

Осевая сила на колесе

![]() .

.

Радиальная сила на колесе

![]() .

.

4

Предварительный расчет валов редуктора

4

Предварительный расчет валов редуктора

4.1 Рассмотрим ведущий вал

Определяем диаметр выходного конца из расчета на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба:

![]()

где

![]() - допускаемое напряжение на кручение.

- допускаемое напряжение на кручение.

Шестерню выполним как одно целое с валом.

Диаметр вала под

подшипники

![]() ;

диаметр вала под уплотнение манжетное

;

диаметр вала под уплотнение манжетное

![]() .

.

4.2 Рассмотрим ведомый вал

Определяем диаметр выходного конца из расчета на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба:

![]() ; принимаем

; принимаем

![]() .

.

Диаметр вала под

колесо конической передачи принимаем

![]() .

Диаметр вала под подшипники

.

Диаметр вала под подшипники

![]() ;

диаметр вала под уплотнение манжетное

;

диаметр вала под уплотнение манжетное

![]() ;

диаметр буртика

;

диаметр буртика

![]() .

.

5

Подбор и проверочный расчет муфт

5

Подбор и проверочный расчет муфт

В данном редукторе предусмотрена установка муфты для соединения вала редуктора с валом рабочего органа. Принимаем муфту зубчатую.

Зубчатую муфту применяют для соединения валов, нагруженных большими крутящими моментами при различной комбинации радиальных угловых и осевых смещений. Крутящий момент передается за счет зубчатого зацепления. Зубчатые муфты выбираются из ГОСТ Р 50895-96 по крутящему моменту:

![]() ,

,

где

![]() - коэффициент ответственности передачи;

- коэффициент ответственности передачи;

![]()

![]() - коэффициент,

учитывающий условия работы муфты;

- коэффициент,

учитывающий условия работы муфты;

![]()

![]()

Диаметр выходного

вала редуктора

![]() .

.

Выберем зубчатую муфту

-

Т, Нм

1000

35-45

145

174

82

Зацепление

-

m

z

b

L1

2,5

30

12

60

Определим силу, нагружающую вал со стороны муфты

![]() .

.