2. Факторы, влияющие на прокаливаемость.

Прокаливаемость стали тем выше, чем меньше критическая скорость закалки, т.е. чем выше устойчивость переохлажденного аустенита. Поэтому все факторы, уменьшающие критическую скорость закалки (т.е. повышающие устойчивость переохлажденного аустенита) увеличивают прокаливаемость.

Почти все легирующие элементы (кроме кобальта) сдвигают С - кривые (кривые распада аустенита) вправо и, соответственно, снижают критическую скорость закалки. Поэтому легированные стали прокаливаются на значительно большую глубину, чем углеродистые. Особенно сильно повышают прокаливаемость марганец, хром, никель, молибден, бор. Менее сильно влияют кремний, ванадий, вольфрам. Особенно эффективно повышается прокаливаемость при комплексном легировании несколькими элементами.

Устойчивость переохлажденного аустенита повышается, a VKp уменьшается только при условии, что легирующие элементы растворены в аустените. Если они находятся в виде избыточных частиц карбидов, то они могут уменьшить устойчивость аустенита. В этом случае карбиды легирующих элементов могут послужить зародышами, облегчающими распад аустенита на феррито - карбидную смесь. Таким образом, карбиды титана, ниобия и ванадия могут понизить прокаливаемость, если их не удается растворить в аустените при нагреве под закалку.

Сильно влияет на прокаливаемость величина зерна аустенита. Так, например, в углеродистой стали при укрупнении зерна аустенита от 6Ш балла до 2Ш балла глубина закаленного слоя может возрасти в 2 раза.

Поэтому повышение температуры закалки и увеличение длительности выдержки повышает прокаливаемость стали.

Кроме перечисленных факторов на глубину прокаливаемое™ очень сильно влияет реальная скорость охлаждения при закалке. Так при закалке в воде прокаливаемость может быть в 2 раза больше, чем при закалке той же стали в масле. Поэтому в справочной литературе приводят данные о величине критического диаметра данной стали при закалке в воде и масле.

3. Определение прокаливаемости.

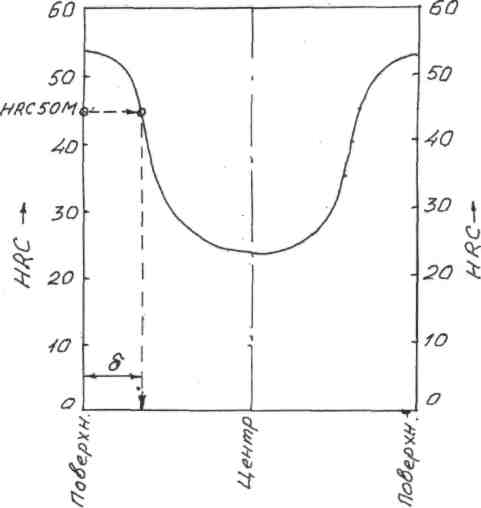

Рис.3. Распределение твердости по сечению закаленного образца и схема определения прокаливаемости «5»

Прокаливаемость стали можно определить по виду излома закаленных образцов небольших сечений (10 - 25 мм) или по распределению твердости по сечению. Для этого образец после закалки разрезают и по диаметру сечения измеряют твердость через каждые 2 мм. На основании полученных данных строят график распределения твердости по диаметру (рис.3).

Далее необходимо определить твердость полумартенситной зоны HRC 5ОМ для исследуемой стали. Для этого можно воспользоваться данными таблицы 1 или рис.2. Так, например, для стали с содержанием углерода 0,45% эта твердость составляет приблизительно 45 HRC.

Теперь на графике (рис.3) на оси ординат находим точку соответствующую величине твердости 45 HRC, проводим через нее горизонталь до пересечения с кривой распределения твердости и опускаем перпендикуляр на ось абсцисс. Полученная точка будет соответствовать границе закаленного слоя, а величина "8" покажет глубину прокаливаемости.

В общем случае прокаливаемость определяют методом торцовой закалки. Для этого используют образец диаметром 25мм и длиной 100мм. Его нагревают под закалку и после выдержки закаливают струей воды, направленной на один из торцов образца.

После окончательною охлаждения измеряют твердость по длине образца. Результаты испытаний изображают графически в координатах "твердость HRC - расстояние от охлаждаемого торца".

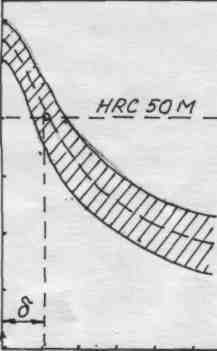

Далее способом, описанным выше, определяют твердость полумартенситной зоны для этой стали HRC 5 ОМ и ее местонахождение на кривой распределения твердости.

Прокаливаемость одной и той же стали может колебаться в значительных пределах в зависимости от колебаний химического состава, величины зерна, формы и размера изделия и многих других факторов. Поэтому прокаливаемость стали каждой марки характеризуют не одной кривой, а так называемой полосой прокаливаемости (рис.4).

60

50

I 40

$ 30

£0

/О

и 6/2/8 «?V 30 -26 42 4* S4 бО

PoccmositiL/e am торцО, муч Рис.4. Полоса прокаливаемости стали, содержащей 0,4% С.

a

a

О

4. Определение критического диаметра.

Для тел вращения удобнее пользоваться величиной критического диаметра.

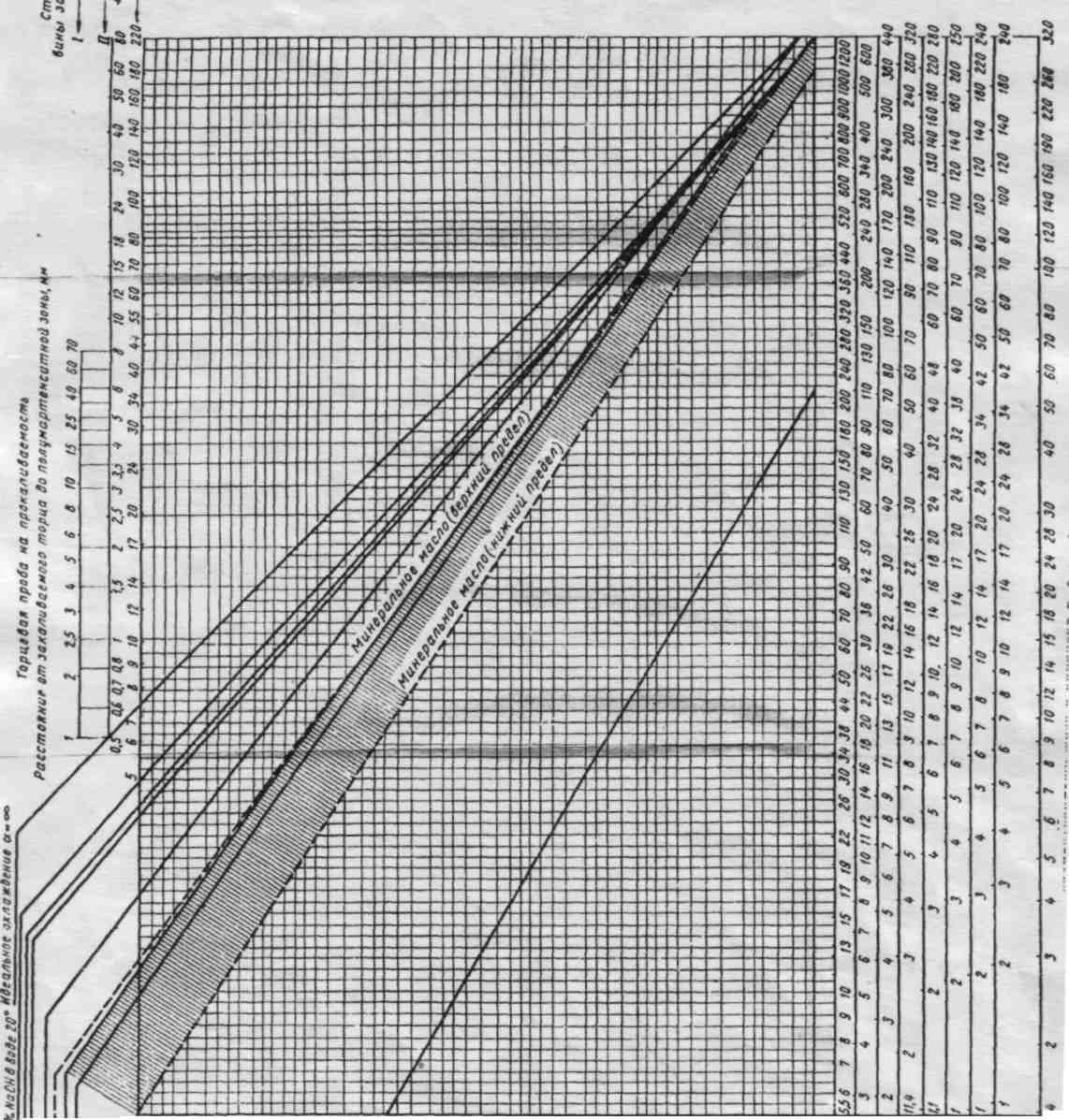

Для того, чтобы определить DK можно воспользоваться номограммой, приведенной на рис.5.

Предварительно надо описанными выше способами определить глубину прокаливаемости "5", т.е. расстояние от охлаждаемой поверхности до полумартенситной зоны (см. рис. 3 и рис. 4).

При использовании номограмм вводят понятие об идеальном критическом диаметре, который является наибольшим диаметром образца, прокаливающегося насквозь при идеальном охлаждении, т.е. при бесконечно большой скорости охлаждения.

От идеальноюкритического диаметра можно перейти к реальному, используя номограмму (рис.5).

Определим, например, критический диаметр для стали с 0,4% С (см. рис.4), действуя по схеме, указанной на рис.6.

Расстояние <3а полу-млргпенсс/rnHoij гоны,м т

em

/(р итичес >си t-t

<Эцаметр 5Э*- aim

Рис.6. Схема расчета критического диаметра Dk по номограмме.

Определив величину "8" (расстояние от поверхности до полумартенситной зоны), находим ее на шкале II у верхнего обреза номограммы. Опускаем перпендикуляр до пересечения с линией "идеальное охлаждение". От точки 1 проводим горизонталь влево до пересечения с линией заданной охлаждающей среды - вода (точка 2) или масло (точка 3). Далее опускаем перпендикуляр до соответствующей шкалы критического диаметра. Этих шкал в нижней части номограммы

несколько, в зависимости от формы тела и соотношения размеров , где

L - длина образца, D - его диаметр.

На практике с достаточной точностью критический диаметр может быть определен по графику, представленному на рис.7

Для этого на оси абсцисс откладывают расстояние от охлаждаемой поверхности до полумартенситной зоны и восстанавливают перпендикуляр до пересечения с одной из кривых (закалка в воде или масле). Горизонталь, проведенная из этой точки до оси ординат, укажет величину критического диаметра.

Методические указания

к выполнению лабораторной работы

„Определение прокаливаемости стали"

Цель работы: С помощью методического пособия изучить:

а) понятие о прокаливаемости стали и ее роли при выборе материала для деталей;

б) факторы, влияющие на прокаливаемость;

в) способы определения прокаливаемости и критического диаметра.

Порядок выполнения работы

1. Измерить твердость по радиусу для двух образцов разных сталей, вырезанных из срединной части предварительно закаленных в воде цилиндрических заготовок. Замеры проводить по шкале „С" твердомером Роквелла через каждые 2 мм. Полученные результаты оформить в виде таблицы.

Таблица 1 Результаты измерения твердости по сечению образцов.

Марки стали |

Твердость HRC |

||||||||||||

Расстояние от поверхности, мм |

|||||||||||||

2 |

4 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

26 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По полученным результатам построить графики изменения твердости по сечению образцов обеих сталей. Для построения графиков использовать миллиметровую бумагу.

Определить твердость полумаргенситной зоны HRC 50 М для исследованных марок сталей в зависимости от содержания углерода. Для этого можно воспользоваться данными приведенными на рис.2 или в табл. 1 методического пособия.

Нанести на построенный график значения твердости HRC 50 М для обеих марок стали и провести соответствующие штриховые линии. Из полученных точек пересечения штриховых линий с соответствующими линиями графика опустить перпендикуляры на ось абсцисс. Полученные точки покажут расстояния от поверхности до полумаргенситной зоны, т.е. прокаливаемость, каждой стали.

С помощью схемы, приведенной на рис.6 методического пособия, и номограммы (рис.5) определить критический диаметр исследованных сталей при закалке в воде (20 °С) и минеральном масле. Расчет произвести для цилиндрических изделий при соотношении

— = 1; — = 10. Полученные результаты представить в виде таблицы по прилагаемому образцу.

Таблица 2 Результаты определения прокаливаемости и критического диаметра.

Марка стали |

HRC 50 М |

npoKaju гваемость, мм (в воде) |

Крттгческий дна51етр, мм |

|||

в воде (20 °С) |

в масле |

|||||

D |

D |

D |

D |

|||

|

|

|

|

• |

||

|

|

|

|

|

||

6. Выводах по результатам работы необходимо отметить:

а) почему исследованные стали имеют разную прокаливаемость при одинаковых условиях за калки и одешаковой геометрии детали;

L

б) как и почему гаменяется величина критического диаметра при увеличешш отношения —.