Московский государственный технический Университет им. Н.Э. Баумана.

Калужский филиал

Е.В. Акулиничев

Определение прокаливаемости стали

Методические указания по выполнению лабораторной работы по курсу "Материаловедение ".

Калуга 2000 год.

1. Введение

Прокаливаемостью называют способность стали закаливаться, т.е. значительно повышать твердость, на определенную глубину. Это обеспечивается получением структуры мартенсита или тросто-мартенсита. Это свойство имеет большое практическое значение и должно учитываться при выборе стали для деталей разных сечений и разного назначения.

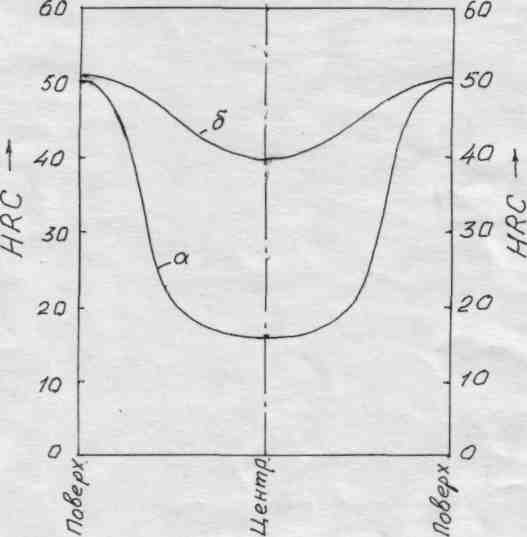

Прокаливаемость определяется критической скоростью (VKp) закалки и зависит от состава стали. Вследствие неравномерной скорости охлаждения по сечению детали или заготовки мартенсит будет образовываться только в тех слоях, где скорость охлаждения будет больше или равна критической. В более глубоких слоях реальная скорость охлаждения меньше VKp, и, следовательно, там будет образовываться структура мартенсит + тростит, а еще глубже - тростит, сорбит, и т.д. Таким образом, середина детали может вообще остаться не закаленной и твердость будет падать от поверхности к сердцевине (рис.1).

Рис.1. Изменение твердости по сечению закаленных образцов, а - углеродистая сталь; б - легированная сталь.

За глубину закаленного слоя (глубину прокаливаемости) условно принимают расстояние от охлаждаемой поверхности до полумартенситной зоны (содержащей 50% мартенсита и 50% тростита).

При таком соотношении мартенсита и тростита твердость стали еще достаточно высока. Однако при понижении количества мартенсита менее 50%) твердость резко снижается.

Для деталей, представляющих собой тела вращения, для оценки глубины прокаливаемости удобнее пользоваться понятием о критическом диаметре.

Критическим диаметром (DK) называют максимальный диаметр детали или заготовки при котором полумартенситная зона образуется в самом центре. Эта величина определяет размер сечения детали, прокаливающегося насквозь.

Полумартенситная структура в некоторых случаях не обеспечивает максимум механических свойств и абсолютную равнопрочность детали по сечению. Поэтому иногда прокаливаемость определяют по глубине закаленного слоя со структурой 95% мартенсита. Критический диаметр для 95%) мартенсита примерно на 25%) меньше критического диаметра определенного по полумартенситной зоне.

Полная прокаливаемость на структуру 99,9%о мартенсита составляет примерно 50% от полумартенситной.

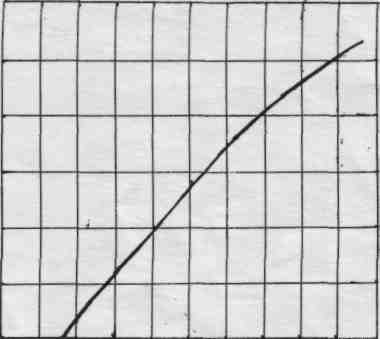

Твердость полумартенситной зоны определяется главным образом содержанием углерода в стали и весьма слабо зависит от присутствия легирующих элементов, особенно при небольшом легировании (рис.2 и табл.1).

60

40

50

О 0,2 О/ . Ot6 0,8

Содержание углеводе*, °Л

Рис.2. Твердость полумартенситной зоны HRC50M в зависимости от содержания углерода в стали.

Содержание углерода, % |

Твердость HRC50M |

Содержание углерода, % |

Твердость HRC50M |

||

углеродистая |

легированная |

Углеродистая |

легированная |

||

0,08-0,17 |

— |

25 |

0,33-0,42 |

40 |

45 |

0,18-0,22 |

25 |

30 |

0,43-0,52 |

45 |

50 |

0,23-0,27 |

30 |

35 |

0,53-0,62 |

50 |

55 |

0,28-0,32 |

35 |

40 |

|

|

|

У высокоуглеродистых заэвтектоидных сталей твердость полумартенситной зоны определяется не только содержанием углерода, т.к. после закалки в их структуре сохраняется остаточный аустенит. Его количество может значительно изменяться в зависимости от состава стали и условий выполнения закалки. Все это существенно отражается на твердости закаленного слоя. Поэтому прокаливаемость

инструментальных сталей характеризуют по толщине закаленного слоя с мартенситной структурой при твердости не ниже 60 HRC.