2.19. Масло попадает в воду.

Дефект обнаруживается по наличию масла в расширительном баке тепловоза я на поверхностях крышки и на других предметах около расширительного бака.

2.19.1. Нарушилось уплотнение водяных секций водомаслянного теплообменника.(Наиболее частая причина попадания масла в воду).

2.19.2. Трещина в корпусе турбокомпрессора определяется опрессовкой дизеля водой при отсоединенной трубке слива масла с турбокомпрессора. На трещину указываете течь воды через трубку слива масла.

2.19.3. Ошибка в сборке, когда случайно соединены в одну систему маслины» и водяной трубопроводы.

2.20. Вода в топливе.

2.20.1. Вода в топливном баке. Не сливается периодически отстой.

2.20.2. Трещина теплообменной секции в подогревателе топлива (тепловозная система).

2.21. Течь масла по дизелю.

2.21.1. Течь масла из мембранного пакета сервомотора воздушной захлопки. Порыв мембраны, требуется ее замена.

2.21.2. Течь масла из контрольных отверстий блокад

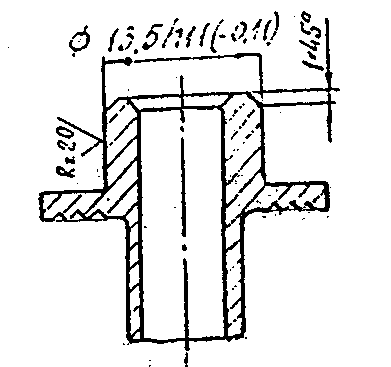

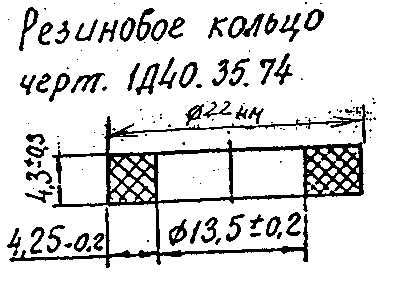

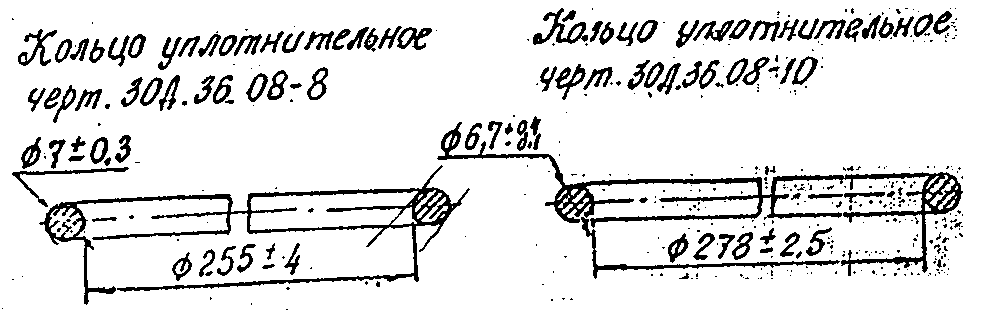

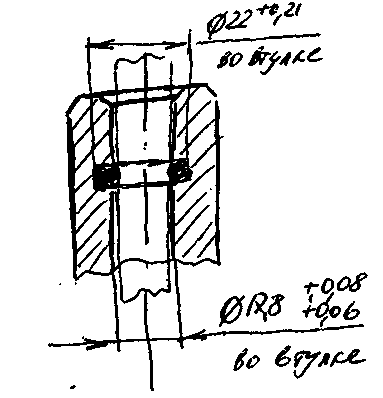

- масло попадает в зарубашечное пространство через разрушенное уплотнительное кольцо под глухой гайкой шпильки крепления крышки ко втулке/цилиндра(со стороны впускных каналов крышки).-

- есть зазор по запрессовке нижнего пояса в блоке цилиндров.

течь масла между трубкой слива масла^с крышки и верхней плитой блока цилиндров.

2.21.3. По. реикам^НВД.

Масло не успевает сливаться в картер из полости крышки цилиндров по причине забитого отверстия слива масла в крышке или слишком большого его поступления в крышку,вследстени очень изношенных деталей (осей и втулок рычагов) лотка или поломки фиксатора клапана лотка.Отверстия слива масла с крышки можно промывать дизтопливом и продуть воздухом. Механически прочистить нельзя из-за резких изгибов канала.Осмотреть клапан лотка.

2.21.4.При наличии давления газов в картере течи по картерным люкам, фланцам дизеля и т.к.

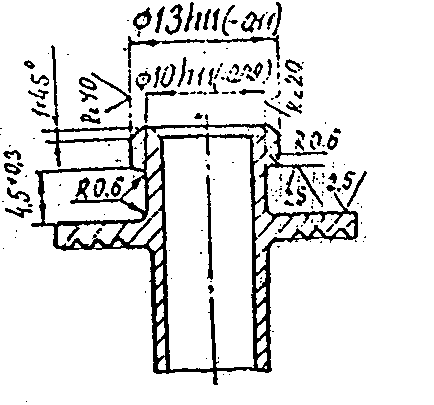

' 2.21.5. По постановке ТНВД в лотке.Причина заключается в плохой резине или наличии дефектов на поверхности отверстия лотка,например, борозды образованной при выходе резца при обработке.

2.22. Течи топлива, подсос воздуха в топливную систему.

2.22.1. Течь по контрольному отверстию топливоподкачивающего насоса связана со старением резины уплотнительных манжет насоса. На немодернизированных насосах этот дефект приводит и к попаданию воздуха в топливную систему. Требуется замена манжет.

2.22.2. Течь по воздухоспускным кранам топливной системы. Требуется ремонт или замена кранов.

2.22.3. Подсос воздуха через манжету топлиподкачивающего электронасоса.

2.22.4. Подсос воздуха через крышку ФГОТ.

2.23. Дизель греется.

2.23.1. Не работает водяной насос, нет циркуляции воды в системе. (Срезались шлицы приводного валика насоса).

2.23.2. Забиты отложениями секции охлаждения воды.

2.23.3. Не работают вентиляторы холодильных камер тепловоза.

2.24. Неисправности, связанные с работой регулятора числа оборотов.

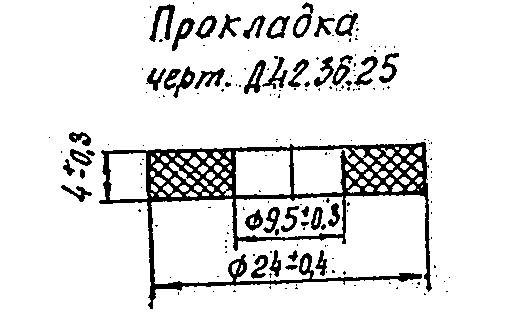

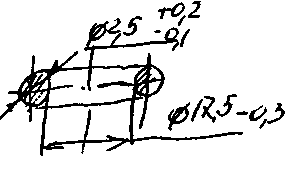

2.24.1 Очень медленный сброс оборотов и на грузки. Засорены каналы слива масла в регуляторе. Иногда после переборки дефект можно устранить увеличением лыски на"золотнике МР'Г до размера 9,5 мм.

2.24.2. Дизель глохнет на 0-й позиции холостого хода при

включении поездного компенсатора Увеличился сушарный люфт в соединениях элементов передачи от регулятора к^ТНВД или раз-регулировалоя механизм ограничения подачи топлива в зависимости от уровня наддува. Уровень ограничения по наддуву у:кесточаётся ^-при завинчивании наклонного винта.

2.24.3. Разбивка бборотов по позициям контроллера не соответст вует инструкции. Методика настройки изложена в инструкции. Проверу:'! цепи :.1?1-:ЛР4.

2 .24.4. Медленный набор оборотов дизеля связан с увеличешшм ограг-::1чеа2е:.1 по наддуву. Нас т ройка изложена в инструкции. Уровень ограничения улесточается при завинчивании наклонного винта.

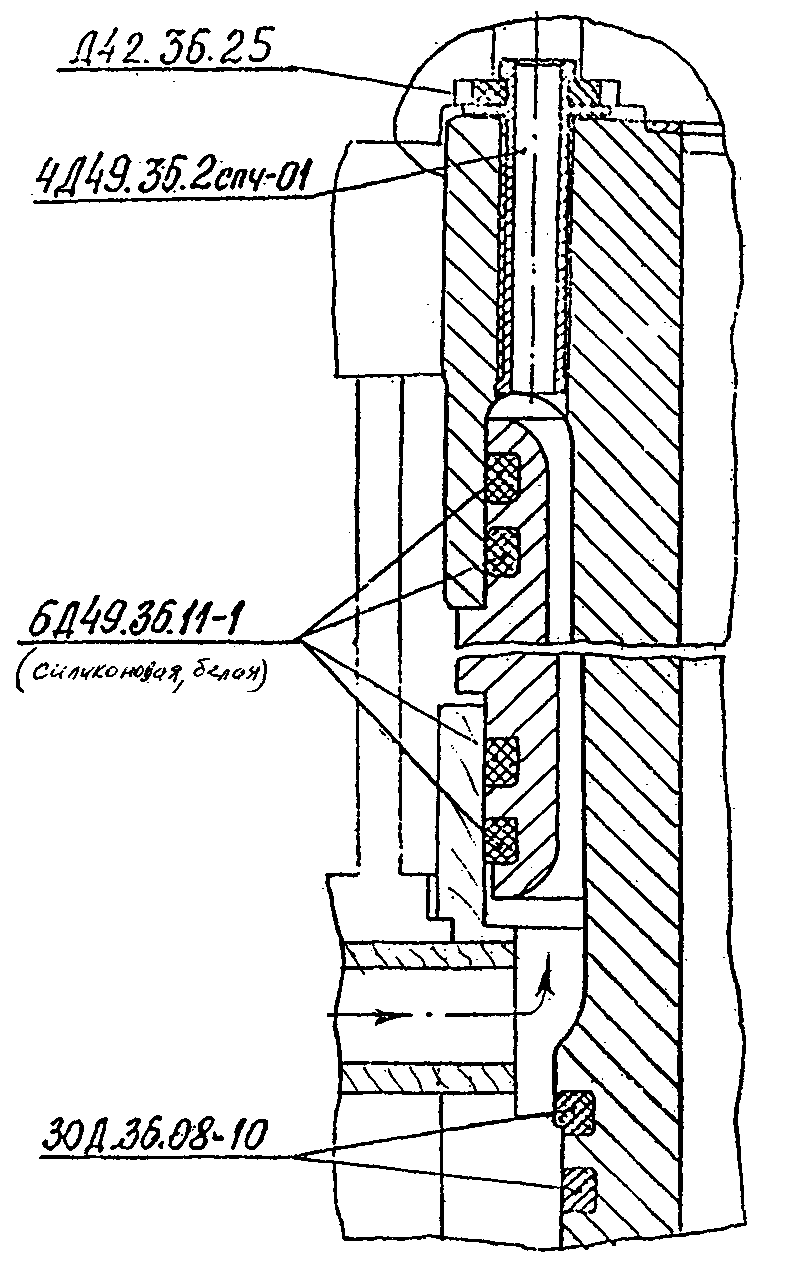

2.24.5. Масло дизеля попадает в регулятор. По рваны мембраны блока защиты от понижения давления масла дизеля.Заменить мембраны

2.24.6."Порыв мембраны или обрыв трубки подвода воздуха к гидроусилителю приставки по наддуву приводит к снижению оборотов и модности.Эффект такой же как при отсутствии наддува.Необходимо заменить мембрану.Моде т сопровождаться уходом масла из регулятора

2.24.7 Уходит масло из регулятора. Заменить :лан."г:°ту на валу пр вода регулятора. }/1одет уходить через порвенную мембрану гадроусил::

ля прлсгаЕК.1 пэ наддуву.

2.24.8 Двигатель работает неустойчиво на всех ре^.-лах.При запусках :.:05ет стремиться к разносу.Б некоторне •:о-:ента ведет себя кор.у.зль.чо.

Провернулась шестерня на корпусе из верителя скорости рэгул^тэр^ 'л:^. ззз^агт рычаги обратной связи в регуляторе.

<3. Узль. к детали,<на состояние которых слезет обращать ососбое зп2\:гш1е б эксплуатации.

3.1. Рама дизеля:

Маслозаборное устройство.Герметичность крышки и отсутствие посторонних предметов в корпусе "ласлозаборяика.

Наличие металлической стружки на пеногасительных сетках,указывающее на: задир подшипников коленвала или поршней.

3.2. Коренные подшипники коленчатого вала.

- отсутствие их выступания^постель.

- с помощью проволочного крючка отсутствие их подвижности в постелях.

3.3< Шатуны.

Палец прицепного шатуна на наличие трещин (смотреть на тэрцах пальцев).

3<4. Поршень. /

Рабочим поверхность на наличие эадиров (совместно со втулкой , цилиндров) состояние провлочной шплинтовки гаек поршней.

3.5. Блок цилиндров,

"^оото^ляе крепления упорных полуколец на ^-м бугеле „и-подвеске^ Состояние вкладки коленвала.

3.6. Фильтр грубой очистки масла. Наличие поврежденных соток на фильтроэлеьдентах.

3.7. Фильтр тонкой очистки масла.

Правильность сборка, наличие, резиновых уплотнений и проставков

между элементами, состояние перепускных клапанов.

4. Методы отыскания и устранения неисправностей.

4.1. Не работает цилиндр. Пониженные параметры температуры и давления газов в цилиндре (проверяется комплектом ТКД-18 и максиметром).

При работе дизеля на холостом ходу поочередным подъемом реек ТНВД проверить их работу. Если в цилиндре не усиливается рабочий стук, вероятно, неисправен ТНВД - поломка пружины, задир толкателя и т.п. Если при этом наблюдается разжижение масла топливом, то дефект - трещина на втулке плунжерной пары. Насос спрессовать и отремонтировать согласно инструкции.

Если рейка ТНВД перемещается от руки или перемещается очень туго - дефект плунжерной пары ТНВД. Заменить плунжерную пару, насос отрегулировать.

Если при подъеме рейки стук в цилиндре усиливается вяло, а при работе на холостое ходу выше первой позиции контроллера в трубке высокого давления рукой наощупь не ощущается пульсация топлива, то вероятно неисправна форсунка. Форсунку снять с дизеля, опрессовать, отремонтировать. Если проверка форсунки и ТНВД не выявили дефект, то следует произвести проверку герметичности цилиндра. При этом предварительно необходимо отрегулировать зазоры в гидротолкателях, одновременность открытия клапанов и проверить легкость: их перемещения.

Герметичность цилиндра проверяется в положении поршня в ВМТ на такте сжатия (все клапаны закрыты).

Через трубку, навинченную на индикаторный кран, подвести воздух от магистрали через разобщительный кран, после которого перед индикаторным краном установлен манометр. После подвода воздуха в цилиндре(определяется по показаниям манометров)принять решение о степени его герметичности. Обычно такое решение принимается по результатам сравнения с герметичностью других цилиндров дизеля.

Негерметичность вызывается следующими причинами:

- прогаром клапана, прогаром или трещиной головки поршня(обычно сопровождается повышением давления газов в картере), залегание компрессионных колец, увеличенным износом поршня и втулки или их задиром, выпадением седла выхлопного клапана, изгибов клапана, зависанием его или обрывом.

4.2. Методика отыскания причин недостаточной мощности дизеля. На реостате при максимальной мощности проверить:

- параметра по цилиндрам(температуры и давление газов)

- обороты дизеля и давление масла на входе в дизель

- зазор под болтом общего ограничения мощности

- величину выхода реек ТНВД

- положение индуктивного датчика регулятора

- давление топлива на входе в дизель

- уровень мощности при переводе дизеля на аварийный режим рабо' ты.

Если мощность соответствует 1600 квт.зазор под болтом общего ограничения мощности 03-04 мм,то дизель "давится" электросхемой. Необходимо настроить эл.схему. ~ температуру топлива

- забор воздуха осуществлять снаружи тепловоза

- отсутствие проворота жаровых труб выпускного колектора

- уровень давления даддувочного возгуха

- отсутствие утечек воздуха на тракте между компр .^с^ро^ к крышками цилиндров.

- исправность гидроусилителя приставки по давлению наддува всережимного регулятора,

Для проверки приставка отключается путем постановки заглушки под штуцер трубки подвсда масла к блоку и на работающем дизеле екоеь контролируется уровень мощности с откаченной приставкой. Если все описанные ранее проверки не ь^гчгй.пт- неисправности, то проверте^общее опережение впрыска топлиьа. '^ /.у 4.3. Определение превота жаровой трубы.

- отвернуть датчики термокомплекта(тер1уюпары)поочередго с каадог секции выпускного коллектора.

- кусков пс9в©локи,изогну^;м в сторону оси-коллектора .^ерез ^ Отверстия термопар проверить совпадение отверстий жаровых -.жруб' с патрубками коллектора.Если проволока не" проходит, Отруба провернула Проверять^деобходимо по всем цилиндрам, т. к. бывавт случаи, что проворачивается только часть трубы,если она раскололась на несколько частей.

4.4. Предварительная проверка. состояния ротора турбокомпрессора

- при снятии патрубка трубы отсоса газов через отверстие рукой проверить легкость вращения ротора.

- состояние лопаток компрессора можно осмотреть путем снятия патрубка воздухозаборника и ди^узора (улитки) ко.-.шрессора.Одмивреме „но определить радиальный лщт в подшипниках.

- через кон-хрильную пробку можно проверит^ п&л;1ч^е ь «ей .]с-сла, которое может указывать на выход из строя подшкпкирое.

4.5. Определение обрыва лапаток вентилятора. Проще всего обломки оборванных лопаток увидеть в кожухе главного генератора через левый люк. Мосжно осмотреть и ротор,для этого необходимо снять пластмассовый воздухозаборник с крьст тепловоза.

4.о. Определения наличия трещины в перемычке меаду маслянным каналом и воздушным ресивером блока цилиндров.

Для денно:! работы необходимо.демонтировать холодильник наддувочного воздуха,поставить технолгическую трубу на водяную систему ьзамен хо^о^.-ъплка.Протереть стенки ресивера от :.;ссл&. Запустить дизель к работать не холосто.-] ходу 3 «...4 позицд:1 контролере. При ос-лотр^ рес:1Е-еса трещина будет еыяеляться по протекгниа через неб мзс^.

Не -:5реэзтею'-,с-. ^лзелс ло^но произвести следующее прс/1: 'уг-и при д?:.:снт::гсБгнно:.1 холодильнике наддувочного Б^здухз.

Ьг^:ч::ть ..^с.-ог.эог-ёч/^з-оди^ ^асос.Ь ^ес::ьес нг дл^п.юи сто гке

ввести П9р5пОСг:у:о ^^эгзбардтную ла:лпу, стекло которой предварительно слючить ^асл6:д дизеля.Медленно проводить ла-.шочку вдоль сварочных швов перемычки.Ь месте трещины струйка паров :л&слс испарившегося с лампочки будет сбиваться и отклоняться от своего обычного направления.Для подтверждения наличия трещины в ресивер залить .•.'•-'лышй раствор. При р&бэт&.о^о.м маслопрокачивающем насосе в районе трещины будет наблюдаться пузырение раствора.

4.7. Определение топливного насоса высокого давления с трещиной втулки плунжерной пары (в случаях осослярквания масла.)

По одной стороке дизеля снять колпаки закрытий клапанного-механизма крышек цилиндров(желательно со' зторены.куда ощущается наклон тепловоза).Протереть от масла перемычки лотка через которые масло переливается из секций лотка в полость крышек цилиндров. Включить электрича^^г-топливный на?рос с пульта кабины тепловоза.-^ Через 10-20 минут осмотреть перемычки.В-случае,ес.^ через какую-либо перемычку переливаемся масло,(а иногда почти -^стое тоил^го), ^ то необходимо поочередно снять^и.-бйрессовать топ.^вкые й&срсы, работающие б дани о.: секции лотка ."КеисйраБйый насос стрсьюктивать»

4.8. Определение трещины днища крышки щ^ндра.Основные внешние признаки:

- выброс воды из расширительного бака и уход еоды из системы

- после остановки дизеля через <;0...30 ;.^нут открыть индикаторные кроны и провернуть дизель вручную.Выброс воды через индикаторный кран указывает на треснувшую крышку.

- наличие воды в газовой полости коллекторов (определяется по вытекали воды из контрольных кранов ),тек:~:е указ^-вет ка Е&з;ло.т.ное наличие треснувшей крыаки.Контрльные крены псс.-.е открытия ьеобходимо прочкст::ть от нагара проволокой.

„- через 1С^-15 :.1пнут после остановки д^з5."я сткрать Гсртс^ьые люки.Б падгюи^их со вгу.-юк цилиндров на ладонь гаг.лях :ласле хосоао видны кепл!: еоды. Этот признак четко ^азывет не ксгг-ретн^.-с тсссну!:-

ЫуЮ Кри^:.-у.

4.^. ^ ;,^^дёлен::е трси^ш ]зо внутренних водя--:;-':-; рубашках ,вкпуск-

НЫХ К^. . <-;<-:ОрОЕ.

11^^.'...} од1:тсл 1^1с;>; опрессовки водяной с<:С1^:..ь:,для чего система зеполь;!-.--.-^.^ водо;': г. ^. -.-остью. Расширительный бак тепловоза гер.летизируе^ ся Ус.^ :. .', г^с^кс;г::.:-:ератуиьо1\1 охл&:т^ен,11:. К Зс."л,:-::гС.'Чг.ой гсрловкне г.одь^,,. ..-. 1-сз^^х сг -.бхоьо:: .„аг^ст^ьл^^.сгздг^е-.^ ^ёг^ен^е г с;:стб„;е. Через . ., ..-;^е ь:.с...5. ьоде появляется е се:---.:^^: :--^^-:^ктог:ь(зг.:Эл,б^чет-

СЯ ЧС^^-с- :-. ^ .. 1 ^.^./.Ь-^? -^"^опЫ, КСТОО^С 1-ОС^-о ^ -'? 1 -;Т^1.3 - - -.^.лС/д^. ,.^ ^^.^Зс"—

1 <^^*^^-^ - .^ ^ *1*-^А^.хд/ --^^^-</»-^АО*1/ •

4.10. Настройка регулятора и привода в случае, когда дизель гло:

нет или ^;ш'ает обороты до 250-300 об/мин, при включении поездного компрессора при работе на 0-бй позиции конпроллера.

Дефект может быть связан с увеличенными суммарными люфтами в соединениях привода ТНВД или с разрегулировкой наклонного винта системы ограничения по давлению наддува регулятора.

Если наклонный винт нормально законтрен,то произвести настройку привода следующие образом:

4.10.1. Регулировка на холостом ходу. „

1. На остановленном дизеле с помощью рычага, надетого на шлицы конца силового вада регулятора вывести стрелку регулятора на максиглум подачи и подложите щуп 2-2,5 мм методу стрелкой и шриф'1101^ ^ 1.При этом замерьте зазор под винт общего упора мощности и зафиксируйте. его величину» Запустите дизель и выведите его на 15гЮ -^позицию ^контроллера на холостомЭюду.С^омощью упругой тяги ^установите зазор мйду стрелкой и штифтом 1ГЗ равным 2-2,, 5 мм.

2. Остановите дизель и с помощьи регулировочного винта на разрезном'рычаге (подсоединенном к силовому валу сервомотора) добейтесь получения зазора между стрелкой и штифтом Я I равного 2-2.5 мм.

При этом должен быть сохранен зазор под болтом общего упора мощностиравный замеренному по П.1

3. После этого проверяем зазор между стрелкой и штифтом ^ 3 на 15 позиции контроллера при холостом ходе дизеля.

При необходимости операции по п.п.1,2 повторить еще один-два

раза.

4.10.2. Регулировка на реостате.

Проверить общую настройку.На 0-й позиции холостого хода(350об/ми и отключенном ряде цилиндров верхняя плоскость стрелки регулятора долдна быть ка середине штифта ^ 3 при 1000 об/мин холостого хода зазор :.;езкду стрелкой и штифтом }»" 3 должен быть 2-2,5 мм о

При 1000 об/мин, на 6-й позиции контроллера зазор между стрелкой и штатом ^ 2 равен 2-2,5 мм.

Нагрузить дизель при 1000 об/мин, до е мах или до появления просадки оборотов и винтом регулировки мощности регулятора выставит за

зор между стрелкой и верхним штифтом ^ I регулятора раЕлигл '4-2, Ь игл при всех включенных вспопогательных потребителях Смотор^ентилято^. моторкомпрессор).

На 15-й позиции холостого хода упругой тягою выставить завор 2-2,5 мм между стрелкой регулятора и штифтом ^ 3.

На 15-й позиции е мах регулируем мощность винтом разрезного рычага.при этом зазор должен составлять 2-2,5 мм между стрелкой и штифтом ^ I.

На 15 позиции холостого хода упругой тягой вновь откорректировать зазор 2-2,5 мм между стрелкой и штифтом ^ 3.

Повторись действия по п.4 и далее повторить действия по п.4,5 до достижения мощности 1800-1950 квт при зазорах 2-2,5 мм между

'стрелкой и штифтом -^ I и № 3 при е мах и 15-й позиции холостого хода соответственно. . "~

4.10.3. Настройка наклона характеристики регулятора на реостате. Для этоТоо необходимо добиться следующего положения -с помощью элементов регулирования приз^да ТНВД и регулятора: ^ . ^

*,- зазоры 2»-2Л^мм должна межд^- верхнее, плоскостыо^стрелки ре-' гулятора и штифтами в следующие моменты^ у № I при е мах у ^ 2 при е б-й позиции контроллера у ^ 3 при 15-й позиции холостого хода

4.11. Увеличенный расход масла моядт вызываться следующими причинами.

4.11.1. Маслосъемные кольца установлены скребущими кромками вверх.

4.11.2. На газоплотном поршне "минутное" кольцо установлено острой кромкой вверх.

4Л1.3. Нарушено уплотнение по подшипникам турбокомпрессора. Масло горит в турбине или его гонит в рессивер.

4.11.4. Постоянно поддерживается в раме дизеля завышенный уровень масла.

4.11.5. Велик уровень разрежения в картере. 5. Перечень инструктивных указаний завода, которыми следует пользоваться для устранения отдельных видов неисправностей дизеля.

5.1. Общие перечни конструктивных изменений дизельгенера торов 1А-9дГ.

ТД.3707 - сводное извещение от 1976г.

Тд.3634 - -"- -"- от 1979г.

Т^.3928 - -"- -"- от 1980г.

ТД.3973 - -"- -"- от 1981г.

Тд.4080 - -"- -"- от 19^2г.

ТД.4146 - сводное извещение от 1983г.

Ь.2. Блок цилиндров и коренный подшипникик ТД.4196 о профилактических мероприятиях по предупреждению повреадений подшипников коленчатого вала.

ТД.3991 - указание по осмотру подпдпников у.ол-ен.вала. 24.6.12.25202.50001 - технологическая инструкция по ремонту блоков цилиндров дизелей размерностью 26/26, имеющих трещины в швах перегородки между ресивером и масляным каналом. ТД.3650 - указание по исправлению пастелей под коленвал в

блоках д/г 1А-9ДГ ^

"ЙКсез номера) ^-^рекомендацкд по восстановлению.носадки шпилек крепления крышнк цилиндров в блоках д/г - 1А-9ДГ( ремонтная шпилька С35.3895 ^ертеж ^ на дообработку блока-СЗ^.3896 установка;.

ввертыша^35.3898)

ТД.3915 - указание по повышению надежности стопорения трубок , / масляных каналов блоков диээлей 5Д49. /

5.3. Выпускные коллектор.

24.6.1^.25202.50003 - технологическая инструкция к ремонту выпускнях, охлаждае^лых коллекторов дизелей 1А-9ДГ, имеющих дефекты в швах соединения патрубков с трубками.

5.4. Настройка и регулировка дизеля. ТД.3955 - инструкция по проверке регулировки на тепловозе. 1А-9ДГ- ЗПМ - последовательность настройки привода 'управления приложение № 12 ТНВД и регулировка.

6. Характерные ошибки обслуживающего персонала, приводящие к

тяжелым авариям дизеля. . 6.1. Ошибки, приводящие к задирам подшипников коленчатых валов.

6.. 1.1. Нижние головки шатунов перепутаны местами.Задир шатунного подшипника.

При установке нижних головок шатунов необходимо сверить не только маркировки ^ номеров шатунов по месту установки их в дизеле (1л, 2л я т..д.),но и заводскую маркировку порядкового номера. шатуна выбитую как на стержне так и на головке.

6.1.2. Перепутаны местами подвески коренных подшипников или они перевернуты.

6.1.3. Под вкладыши коренных или шатунных подшипников попала грязь. Это приводит к местному вспучиванию Екл&.,--;^5, износу, пижегу.

6.1.4. Уровень затяжки шатунных и коренных подшипников не соответствует техническим условиям. Это ведет к ослаблению натяга вкладышей,их провороту в постелях.То же происходит и при попадании грязи(металлической стружки,опилок и т.п.)на -стыковке поверхности разъемов шатунного и коренного подшипников. 6.2. Ошибки,приводящие к разносам дизелей. 6.2.1. При обильной течи масла из воздушного ресивера, когда ово вытекает из отверстий дренажного болта на емкости для сбора масла в раме,эти отверстия иногда глушатся.Течь масла указывает на его интенсивное поступление в ресивер,что может привести к разносу на масле.В такой ситуации дизель должен немедленно выводиться из работы для отыскания и устранения причин интенсивного поступления масла в ресивер^ К разносу может привести установка взамен дренажного болта на емкость рамы слива масла с ресивера болта без сверлении или отсутствие периодического слива масла с этого бачка во время эксплуатации.

6.2.2. Под тягами, передающими движение от п^йе^чного валз ^ к продольным валам привода топливного насоса оставлены посторонние 'предметы (болты, гайки и т.д.^Они^югут восприпятствоват.ь перемещению валов на уменьшение подачи топлива, п]эи7&бросе нагрузки произойдет разнос на топливе.При этом по той же причине не сможет сработь и ^ предельный выключатель,

6.3. Ошибки, приводящие к задирам поршней и втулок цилиндров. 6.3.1. Палец прицепного шатуна перевернут, в связи с чем его масляный канал не совпадает с отверстиями в шатуне. Поршень не. охлаждается.

"6.3.2. Компрессионные кольца с двухсторонней трапецйей(старого образца) установлены на поршень газоплотннй с ручьями под кольца с односторонней трапецией.Это приводит к поломке колвд.

6.3.3. При опускании поршней в цилиндры допушена неаккуратность,что привело к поло.-лке колец.

6.4.Ошибки,приводящие к разрушению деталей цилиндро-порпаевой группы.

6.4.1. В цилиндре оставлен посторонний, предает (болт, гайка и т.п.)Разрушается крйдка цилиндра,втулки,поршень.

6.4.2. Большая неодновременность открытия выпускных клапанов. Приводит к пригару клапана и обрыву его головки.Последствия как в п.6.4.1.

6.4.3. Чрезмерная или слабая затяжка болтов прицепного шатуна принодит к их обрыву.

о.-1.4. Газоплотный поршень при установке в цилиндр развернут на 180 ".\чпркирОЕКи "впуск" и "выпуск" не соответствуют его действительному положению.

Выпускные клапаны работают над проточками в поршне выполненными под размер головок выпускных клапанов,имеющих диаметр меньший, ударяют по поршню,что приводит к их изгибу и разрушению.

6.5. Ошибки,приводящие к разрушении деталей вентилятора охлаждения генератора и привода распредвала.

6.5*1. Вентилятор установлен на привод распредвала без обеспечения необходимого зазора в зубчатом зацеплении.