охт (6sem) / методички митхт / oldЛабораторный практикум по ОХТ (2011)

.pdf

61

Последние (этан, пропан) – дегидрируются. Распад и дегидрирование алканов осуществляются по радикально-цепному механизму, включающему стадии инициирования, продолжения и обрыва цепи.

1. Термическое и фотохимическое инициирование цепи происходит как гомолитическое расщепление одной из связей С-С с образованием

двух радикалов, например:

С8Н18 → С2Н5∙ + С6Н13∙

2. Продолжение цепи. Низкомолекулярные очень реакционноспособны и передают цепь на большие молекулы

С2Н5∙ + С8Н18 → С2Н6 + С8Н17∙

Большие радикалы термически неустойчивы и обладают чрезвычайно малым временем жизни. Поэтому они претерпевают цепное расщепление по связи С-С, находящейся в β-положении к

радикальному центру:

∙

СН3 --- СН2СН2 --- СН2СН2 --- СН2СНСН3 → С3Н6 + 2С2Н4 + СН3∙

Описанный процесс определяет выход этилена при пиролизе алканов.

3. Обрыв цепной реакции происходит за счет рекомбинации или диспропорционирования низкомолекулярных радикалов, например:

СН3∙ + С2Н5∙ → С3Н8, СН3∙ + С2Н5∙ → СН4 +С2Н4

Расщепление углеводородов протекает преимущественно по реакциям продолжения цепи, причем общая скорость расщепления исходного углеводорода может значительно (более чем в 10 раз) превышать скорость его расщепления по реакции инициирования. Поэтому состав и строение продуктов пиролиза почти целиком определяются реакциями продолжения цепи.

Циклоалканы. Их превращения сводятся в основном к отрыву боковых цепей и распаду кольца с образованием алкенов

62

CH2 |

|

CH2 |

|

CH3 |

|

|

|

|

|

CH |

+ C H |

4 |

|

|

|

|

|

|

|

3 |

2 |

||||

3 C2H4

3 C2H4

C4H8 + C2H4

C4H8 + C2H4

2 C3H6

Разрыв кольца может приводить и к возникновению диеновых углеводородов и низкомолекулярных алканов:

C4H6 + C2H6

C4H6 + C2H6

Все вышеуказанные превращения протекают по радикальноцепному механизму. В условиях пиролиза со значительно меньшими скоростями, чем реакции распада по связи С-С, из-за большей энергии связей С-Н идут реакции дегидрирования. В результате дегидрирования шестичленных циклоалканов получаются арены:

+ H2 |

+ H2 |

+ H2 |

Арены. В процессе пиролиза реакции деалкилирования алкилароматических углеводородов идут по радикально-цепному механизму. Преимущественное место отрыва связи находится в β- положении от углерода кольца, поэтому при деалкилировании получаются главным образом метилзамещенные ароматические углеводороды:

CH |

CH |

2 |

CH |

3 |

CH3 |

+ C H |

4 |

2 |

|

|

|

2 |

63

Ароматические кольца, в отличие от циклановых, при температурах пиролиза не распадаются, они « неуничтожимы». Их превращения сводятся к радикально-цепным реакциям дегидроконденсации с образованием полициклических углеводородов и водорода:

+ |

+ H |

H |

+ |

H2 + |

|

|

+ |

+ H |

- H2 |

|

кокс |

Вторичные реакции. С увеличением степени превращения парциальное давление исходных углеводородов понижается, а парциальное давление первичных продуктов пиролиза повышается вплоть до некоторого максимального значения, при котором скорость образования данного продукта равна скорости его дальнейшего превращения. При еще более высоких степенях конверсии скорости образования первичных продуктов становятся меньше скоростей их дальнейшего превращения, в результате чего концентрации первичных продуктов уменьшаются (см. ниже рис.3.3.3).

Этилен обладает сравнительно большой термической устойчивостью, однако он может вступать во вторичные реакции диспропорционирования и конденсации:

3 C2H4  C2H6 + C4H6

C2H6 + C4H6

- 2H2

+

Более высокомолекулярные алкены подвергаются реакциям распада, дегидрирования и конденсации с образованием аренов.

Реакции уплотнения алкенов, диенов и аренов приводят к образованию многоядерных аренов, которые претерпевают вторичные превращения, давая кокс.

64

Из большого разнообразия химических превращений в качестве преобладающих при пиролизе могут быть выделены реакции распада, дегидрирования, дегидроконденсации и деалкилирования

Продуктами пиролиза являются газообразные, жидкие и твердые вещества. Газ пиролиза содержит алкены, алканы, бутадиен и водород. Жидкие продукты – смола пиролиза – состоят главным образом из аренов и алкенов. Твердые продукты – кокс – продукты глубокой дегидроконденсации аренов, а также углерод, образующийся в результате распада углеводородов до элементарного углерода.

3.3.4. Выбор оптимального технологического режима

Сырье. Виды сырья, используемого в мировом производстве этилена, и их доля в общем балансе производства этилена следующие:

Сырье |

Этан |

Пропан |

Бутан |

Бензин |

Газойль |

|

|

|

|

Темп. пределы |

Темп. пределы |

|

|

|

|

выкипания |

выкипания |

|

|

|

|

35-180оС |

140-350 оС |

|

|

|

|

|

|

Доля, % |

36 |

11 |

3 |

47 |

3 |

Лучшим сырьем являются алканы, поскольку с повышением содержания водорода в исходных углеводородах выход алкенов возрастает. Так суммарный выход этилена и пропилена при использовании в качестве сырья этана, пропана и бензина составляет 80%, 68%, 47% соответственно.

Температура. Температура является важнейшим параметром процесса. Поскольку реакции инициирования цепи сильно эндотермичны, их константы равновесия быстро возрастают с ростом температуры. Напротив, реакции обрыва цепи сильно экзотермичны, что обуславливает быстрое понижение соответствующих им констант равновесия с ростом температуры. Реакции продолжения цепи почти не обладают тепловыми эффектами, и соответствующие им константы равновесия практически не зависят от температуры. В общем, чем выше температура, тем вероятнее образование свободных радикалов.

Наблюдаемая энергия активации распада углеводородов большая величина. Для этана она около 200 кДж/моль. Энергии активации реакций инициирования, продолжения цепи и обрыва цепи составляют 351, 46, 40 кДж/моль, соответственно. С повышением температуры скорости реакций инициирования цепи и, следовательно, скорость образования свободных радикалов быстро возрастают. Напротив, скорости реакций обрыва цепи, приводящих к гибели свободных

65

радикалов, мало зависят от температуры. Поэтому повышение температуры будет способствовать увеличению скоростей желательных реакций, приводящих к образованию целевых алкенов (этилена и пропилена).

Температура влияет и на вторичные реакции пиролиза. Так повышение температуры увеличивает роль реакций распада по сравнению с реакциями конденсации алкенов, поскольку энергия активации реакций распада значительно выше. Общая закономерность состоит в том, что с повышением температуры возрастает выход газа и кокса и снижается выход жидких продуктов (рис 3.3.2).

Современные установки по получению этилена работают при температурах от 750° С (мягкий режим пиролиза) до 900° С (жесткий режим пиролиза) в зависимости от требуемого отношения этилена к высшим алкенам. При повышении температуры газ пиролиза обогащается термодинамически более стабильными веществами - низшими углеводородами и водородом. Содержание алканов С3 и С4 непрерывно уменьшается с повышением температуры, и при 900° С они почти полностью исчезают.

Суммарное количество алкенов вначале увеличивается, но затем снижается за счет вторичных реакций распада и конденсации, проходя через максимум при 650-800° С. Наблюдается и максимум содержания в газе отдельных алкенов. Для сохранения целевых продуктов пиролиза - этилена и пропилена - от дальнейших превращений проводят « закалку» ( резкое охлаждение) продуктов пиролиза от 700-850° С до 350400° С. « Закалку» осуществляют в котле-утилизаторе, где за счет тепла продуктов реакции образуется пар высокого давления 10-12 МПа, который после перегрева используют для привода турбокомпрессоров.

Время пребывания сырья в реакционной зоне. Этилен и пропилен являются продуктами распада углеводородов, как содержащихся в сырье, так и получающихся в качестве первичных продуктов разложения сырья. Расходуются этилен и пропилен в процессе на образование аренов по реакции диенового синтеза. Зависимость выходов этилена, пропилена и жидких продуктов пиролиза от времени пребывания в реакционной зоне дана на рис. 3.3.3. Как видно из рисунка, кривые выхода этилена и пропилена проходят через максимум, что характерно для процессов, в которых целевой продукт расходуется на последовательные побочные реакции. При этом выход жидких продуктов уменьшается. Необходимо отметить, что время пребывания сырья в реакционной зоне и температура процесса в известных пределах могут компенсировать друг друга. При температурах 700-750° С оптимальное время пребывания - 2 с, при повышении температуры до 800-850° С оно уменьшается до - 0,3 с. На современных установках производства этилена большой единичной

66

мощности (450 тыс. т/год) пиролиз бензиновых фракций осуществляют при 800-850оС и времени пребывания сырья ~0,3 с рециркуляцией образующихся в процессе этана, а также пропана и н-бутана. При этом выход этилена повышается на 3-17%.

100

2

75

1

% 50,

25

3

500 |

700 |

900 |

t, oС

Рис.3.3.2. Зависимость выходов продуктов пиролиза бензиновой фракции нефти от температуры: 1 - газ, 2 - жидкие продукты, 3 - кокс.

% ,

3

4

0,1 |

0,5 |

0,9 |

1,3 |

, сек

Рис.3.3.3. Зависимость выходов продуктов пиролиза бензиновой фракции при 810ОС и атмосферном давлении от времени пребывания сырья в реакционной зоне: 1 - жидкие продукты, 2 - этилен, 3 - пропилен, 4 - бутадиен.

67

Давление. Как отмечалось выше, для уменьшения доли реакций конденсации целесообразно проводить процесс пиролиза при пониженном давлении. Это достигается добавлением к сырью инертного разбавителя. В качестве разбавителя применяют водяной пар. Он сравнительно дешев, легко отделяется конденсацией от продуктов пиролиза, взаимодействует с коксом, отлагающимся на стенках реактора, по реакции:

С + Н2О = СО + Н2

Обычно бензиновые фракции разбавляют водяным паром, составляющим 20-50% от массы сырья. При пиролизе бензиновых фракций нефти, разбавленных водяным паром, выход газа колеблется от 55-70% (мягкий режим) до 80-95% (жесткий режим). Выходы этилена составляют 25% и 30% соответственно. Выход смолы пиролиза при мягком режиме - 30-45%, при жестком - 5-20%. Смола содержит арены, алкены и диеновые углеводороды. Выход кокса в процессе пиролиза составляет 1-2%. (Выход в данном случае – это отношение массы соответствующего продукта к массе исходных углеводородов.)

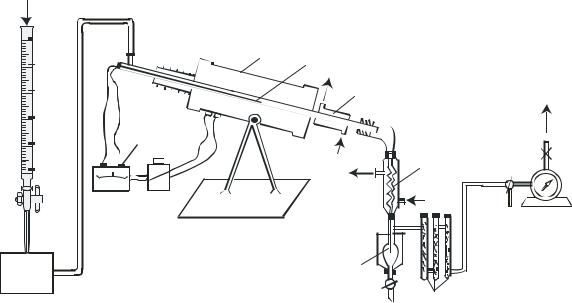

3.3.5. Описание лабораторной установки

Схема установки представлена на рис. 3.3.4. Реактор пиролиза – полая стальная трубка 1 – помещен в электрическую печь 2 . нужную температуру (~700° С) реакционной зоны задают, контролируют и поддерживают с помощью терморегулятора 3 и ЛАТРа 4. Сырье поступает в реактор из градуированной бюретки 5 с помощью насоса – микродозатора 6. Продукты пиролиза охлаждаются в воздушном и водяном холодильниках 7,8. Сконденсировавшиеся жидкие продукты – смола пиролиза – собираются в приемнике 9, погруженном в баню со льдом и задерживаются в фильтрах 10. Первые два фильтра по ходу парогазовой смеси заполнены стеклянной ватой, третий – активированным углем. Объем газообразных продуктов пиролиза измеряют газовым счетчиком 11.

3.3.6.Порядок проведения опыта

1.Взвешивают фильтры и присоединяют их так, чтобы последним по ходу парогазовой смеси был фильтр с активированным углем. Проверяют соединение установки с коллектором выхлопных газов.

2.Взвешивают колбу с пробкой для конденсата (смолы пиролиза).

3.Заливают керосиновую фракцию в градуированную бюретку 5.

4.Подают воду в холодильник 8 и загружают лед в баню, охлаждающую приемник конденсата 9.

68

керосин

2 |

1 |

|

|

|

|

5 |

7 |

сброс |

|

||

|

|

|

3 |

|

В |

|

8 |

|

4 |

A |

|

|

11 |

|

|

|

|

6 |

9 |

|

|

|

|

|

10 |

|

Рис.3.3.4. Схема лабораторной установки для пиролиза фракций нефти.

5.Включают в электросеть ЛАТР и терморегулятор.

6.После выхода реактора на постоянный режим (температура ~700° С) фиксируют уровень керосина в бюретке 5 и начальные показания газового счетчика 11.

7.Включают насос-микродозатор 6. В случае подачи керосина через капельную воронку установка вместо бюретки 5 и насоса 6 содержит капельную воронку. В этом случае взвешивают колбу с керосином до опыта, затем заливают керосин в воронку, плотно закрывают пробкой и устанавливают заданный расход (капли в минуту). Расход керосина контролируют каждые 5 минут. По окончании опыта закрывают кран подачи керосина и сливают его остаток в ту же колбу, которую еще раз взвешивают. По разности определяют расход керосина за данное время.

8.Во время опыта через каждые 5 минут записывают в табл. 3.3.2 соответствующие показания (уровень керосина в бюретке, температуру

вреакторе, показания газосчетчика).

9.Во время эксперимента лаборант отбирает пробу газа через трехходовой кран А для хроматографического анализа

10.По истечении заданного преподавателем времени прекращают подачу керосина. Через 10-15 мин выключают электрообогрев печи и фиксируют конечные показания газосчетчика. Затем перекрывают

69

подачу воды в холодильник и отсоединяют установку от коллектора выхлопных газов с помощью зажима В.

11. Взвешивают фильтры и конденсат. Последний сливают из приемника в подготовленную колбу.

Исходные и экспериментальные данные

Дата………………………………………………………………………

Характеристики сырья:

а) темп. пределы выкипания керосиновой фракции…………… оС б) средняя молекулярная масса……………………..………………

|

в) плотность |

……………………………………… |

|

|

г/мл |

||||

|

Средняя температура процесса…………………………………… |

|

|

оС |

|||||

|

Продолжительность опыта ………………………………………. |

|

|

мин |

|||||

|

Атмосферное давление … ………………………………... |

мм.рт.ст. |

|||||||

|

Температура в лаборатории………………………………………. |

|

|

оС |

|||||

|

Объем реакционной зоны аппарата……………………………… |

|

|

мл |

|||||

|

|

|

|

|

|

Таблица 3.3.2 |

|||

|

|

Экспериментальные данные проведения опыта |

|||||||

|

|

|

|

|

|

|

|||

|

Время от |

Темпера- |

Подача керосина в |

Образование газа |

|||||

|

начала |

тура |

реактор |

пиролиза |

|||||

|

опыта, |

процесса, |

Показания |

|

Расход за |

Показания |

|

|

Получено |

|

мин |

оС |

по |

|

данное |

газового |

|

|

за данное |

|

|

|

бюретке, |

|

время, |

счетчика, |

|

|

время, |

|

|

|

мл |

|

мл |

л |

|

|

л |

|

0 |

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

40 |

|

|

|

|

|

|

|

|

За время опыта: израсходовано керосина… |

|

|

|

мл |

|||||

|

|

получено газа: |

|

|

|

|

|

||

|

|

при лабораторных условиях |

|

|

л |

||||

|

|

при нормальных условиях |

|

|

|

л |

|||

Масса конденсата с колбой и пробкой ……..…………………………… |

г |

||||||||

Масса колбы с пробкой …………………………………………………….. |

|

|

г |

||||||

Масса конденсата ………………………………………………………….. |

|

|

г |

||||||

Масса фильтров: |

|

|

|

|

|

|

|

||

|

|

после опыта…... |

|

|

|

|

г |

||

70 |

|

до опыта……… |

г |

Масса конденсата, задержанного в фильтрах…… |

г |

Анализ газа пиролиза |

|

Состав компонентов газовой смеси определяют методом газоадсорбционной хроматографии. Описание техники работы и приемов расчета хроматограммы дано в приложении. Результаты хроматографического анализа вносят в табл.3.3.3.

Таблица 3.3.3.

Данные хроматографического анализа

№ |

Наименование |

d |

h, |

l, |

Масштаб |

S, |

С, |

пиков |

компонента |

|

мм |

мм |

M |

мм2 |

% |

|

|

|

|

|

|

|

объем |

|

|

|

|

|

|

|

|

1 |

Водород |

|

|

|

|

|

|

2 |

Метан |

|

|

|

|

|

|

3 |

Этилен |

|

|

|

|

|

|

4 |

Этан |

|

|

|

|

|

|

5 |

Пропилен |

|

|

|

|

|

|

6 |

Пропан |

|

|

|

|

|

|

7 |

Бутадиен |

|

|

|

|

|

|

3.3.8.Задание

1.Провести пиролиз керосиновой фракции с записью всех экспериментальных данных по принятой форме.

2.Рассчитать хроматограмму газа пиролиза.

3. .

4.Рассчитать расходные коэффициенты по керосину на этилен и пропилен.

5.Рассчитать время пребывания сырья в реакционной зоне.

Библиографический список.

1.Магарил Р.З. Теоретические основы химических процессов переработки нефти. М. Химия, 1976, 311с.

2.Мухина Т.Н., Барабанов Н.Л., Бабаш С.Е. и др.

Пиролиз углеводородного сырья. М. Химия, 1987, 240 с.