- •Курсовая работа

- •Введение

- •1 Аналитический обзор

- •2 Цели и задачи курсового проекта

- •3 Технологическая схема

- •4 Инженерные расчёты

- •4.1 Технологический расчёт

- •4.1.1 Материальный баланс

- •4.1.2 Определение флегмового числа. Уравнения рабочей линии

- •4.1.3 Определение средних физических величин потоков пара и жидкости

- •4.1.4 Тепловой баланс

- •4.2 Гидравлический расчёт

- •4.2.1 Определение диаметра колонны

- •4.2.2 Расчёт колпачковой тарелки

- •4.2.3 Расчёт сопротивления тарелки

- •4.2.4 Расчёт высоты колонны

- •4.3 Расчет греющего пара в кубе испарителе

- •4.4 Расчёт дефлегматора

- •4.4.1 Ориентировочный расчет

- •4.4.2 Подробный расчет процесса теплопередачи

- •Выводы по курсовому проекту

- •Список использованных источников

- •Приложение а (Обязательное)

4.1.4 Тепловой баланс

Количество теплоты, выделяющееся при конденсации паров дистиллята, находится по уравнению:

|

|

(27) |

где

– удельная теплота испарения дистиллята,

– удельная теплота испарения дистиллята,

.

.

Удельную теплоту испарения найдем по формуле:

|

|

(28) |

Зная мольный состав

дистиллята, исходной смеси и кубового

остатка, по диаграмме x-y(t)

найдем их температуры кипения

,

,

,

,

.

.

Зная мольный состав

и температуру кипения дистиллята, найдем

удельную теплоту испарения:

,

,

,

значит удельная теплота испарения:

,

значит удельная теплота испарения:

Количество теплоты дистиллята:

Зная температуры кипения дистиллята, исходной смеси и кубового остатка, можно найти (удельные теплоёмкости таблица 6):

|

|

(29) |

Таблица 6 - Удельная теплоёмкость

|

Компонент |

Удельная

теплоемкость,

|

||

|

|

|

|

|

|

Хлороформ |

1.095 |

1.105 |

1.109 |

|

Бензол |

1.89 |

1.91 |

1.913 |

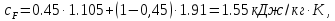

По уравнению (29):

Количество теплоты, дистиллята, исходной смеси и кубового остатка:

|

|

(30) |

В соответствии с уравнением (30):

Количество теплоты, которое необходимо подвести в куб-испаритель:

4.2 Гидравлический расчёт

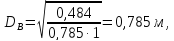

4.2.1 Определение диаметра колонны

Диаметр колонны определяем по объёмному расходу газа (пара):

|

|

(31) |

где

– скорость газа (пара) в колонне,

– скорость газа (пара) в колонне,

.

.

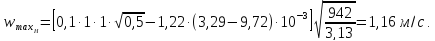

Задаемся скоростью

газа (пара)

и при определённом объёмном расходе

газа (пара) рассчитываем диаметр колонны

по уравнению (31):

и при определённом объёмном расходе

газа (пара) рассчитываем диаметр колонны

по уравнению (31):

По каталогу

принимаем ближайший стандартный диаметр

,

периметр слива

,

периметр слива

,

число колпачков

,

число колпачков

.

Задаемся расстоянием между тарелками

.

Задаемся расстоянием между тарелками

,

диаметр колпачка

,

диаметр колпачка

и площадь прорези колпачка

и площадь прорези колпачка

.

.

4.2.2 Расчёт колпачковой тарелки

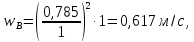

По формуле (31) посчитаем действительные скорости в верхней и нижней части колонны:

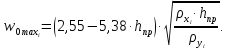

Максимальные скорости газа рассчитывается формулой:

|

|

(32) |

где

– коэффициент зависящий от типа тарелок;

– коэффициент зависящий от типа тарелок;

– коэффициент зависящий от давления в

колонне;

– коэффициент зависящий от давления в

колонне;

– коэффициент;

– коэффициент;

– линейная плотность орошения,

– линейная плотность орошения,

.

.

Линейная плотность орошения выражается уравнением:

|

|

(33) |

Зная объёмный расход жидкости определю плотность орошения:

Задаемся

коэффициентами

,

,

,

,

и определяем максимальную скорость:

и определяем максимальную скорость:

Коэффициент

:

:

Рассчитанный

коэффициент

входит в допустимые пределы

входит в допустимые пределы

.

.

Скорость газа (пара) в прорезях колпачка определяется по соотношению:

|

|

(34) |

Рассчитаем скорость газа (пара) в прорезях колпачка:

Минимально допустимая скорость газа (пара) в прорезях колпачка определяется по соотношению:

|

|

(35) |

где

– коэффициент гидравлического

сопротивления.

– коэффициент гидравлического

сопротивления.

Рассчитаем минимально допустимую скорость:

Максимально допустимая скорость газа (пара) в прорезях колпачка определяется по следующему соотношению и соответствует полному открытию прорезей колпачка:

|

|

(36) |

В соответствии с уравнением (36) рассчитаем максимальную допустимую скорость:

Т.к.

,

то следует установить колпачки без

зазора. При выполнении этого условия

определим степень открытия прорезей

,

то следует установить колпачки без

зазора. При выполнении этого условия

определим степень открытия прорезей

по соотношению:

по соотношению:

|

|

(37) |

Для

нормальной работы кулачковой тарелки

прорези должны быть открыты не меньше,

чем на половину, то есть

Рассчитаем

и

и

из уравнения (37):

из уравнения (37):

Высота слоя жидкости на тарелке определяется по формулам:

|

|

(38) |

для верхней и нижней части колонны;

В соответствии с (38) рассчитаем высоту слоя жидкости:

Для

выбранной тарелки стандартного диаметра

определяем рабочую скорость газа (пара),

т. е. скорость газа (пара), отнесённую к

единице рабочей площади тарелки

:

:

|

|

(39) |

Рабочая скорость газа:

Высота

светлого слоя жидкости

определяется по соотношению:

определяется по соотношению:

|

|

(40) |

где

– высота сливной планки;

– высота сливной планки; – средняя линейная плотность орошения

определяемая следующим уравнением:

– средняя линейная плотность орошения

определяемая следующим уравнением:

|

|

(41) |

где

– плотность орошения (приведённая

скорость жидкости), отнесённая к единице

рабочей площади тарелки, м3/(м2×с);

– плотность орошения (приведённая

скорость жидкости), отнесённая к единице

рабочей площади тарелки, м3/(м2×с); –средняя

длина пути жидкости на тарелке, м.

–средняя

длина пути жидкости на тарелке, м.

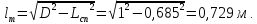

Средняя длину пути жидкости определяется выражением:

Плотность орошения рассчитываем по формуле:

|

|

(42) |

Подставляем данные и получим плотность орошения в верхней и нижней части колонны:

Средняя линейная плотность орошения:

В результате посчитаем высоту светлого слоя жидкости:

Высота газожидкостного (барботажного) слоя определяется по формуле:

|

|

(43) |

где

– газосодержание барботажного слоя.

– газосодержание барботажного слоя.

Величина

определяется по соотношению:

определяется по соотношению:

|

|

(44) |

где

– критерий Фруда определяемый:

– критерий Фруда определяемый:

|

|

(45) |

Рассчитаем критерий Фруда:

Рассчитаем

величину

:

:

Рассчитаем высоту газожидкостного слоя:

Брызгоунос для колпачковых тарелок рассчитывается по формуле:

|

|

(46) |

где – брызгоунос;

– брызгоунос;

– высота

сепарационного пространства, м;

– высота

сепарационного пространства, м;

– массовый расход

газа (пара), кг/с;

– массовый расход

газа (пара), кг/с;

– рабочая площадь

тарелки, м2;

– рабочая площадь

тарелки, м2;

– динамический

коэффициент вязкости жидкости, мПа

– динамический

коэффициент вязкости жидкости, мПа с;

с;

–

поверхностное

натяжение, мН/м;

–

поверхностное

натяжение, мН/м;

– скорость газа

(пара), отнесённая к единице площади

поперечного сечения колонны, м/с.

– скорость газа

(пара), отнесённая к единице площади

поперечного сечения колонны, м/с.

Высота сепарационного пространства определяемво формуле:

|

|

(47) |

Рассчитаем высоту сепарационного пространства:

Значение

функции

равны:

равны:

Рассчитываем брызгоунос:

Захлёбывание. Чтобы убедиться в том, что колонна работает без захлёбывания, необходимо проверить скорость жидкости в переливном устройстве. Максимально допустимую скорость жидкости в переливном устройстве выбираем по наименьшей величине рассчитанной по трём соотношениям:

|

|

(48) |

|

|

(49) |

|

|

(50) |

где

– коэффициент, значения которого зависят

от свойств разделяемой смеси и равен

0,9.

– коэффициент, значения которого зависят

от свойств разделяемой смеси и равен

0,9.

Рассчитаю максимально допустимую скорость жидкости в переливном устройстве по формулам (48), (49) и (50):

Окончательно

выбираем максимальную скорость:

Фактическую скорость жидкости в переливном устройстве определяем по соотношению:

|

|

(51) |

где

объемный

расход жидкости,

объемный

расход жидкости,

площадь

сечения перелива,

площадь

сечения перелива,

.

.

Рассчитаем фактическую скорость:

Условие

выполняется

выполняется

Гидравлическое сопротивление тарелки (всех типов) можно определить, как сумму сопротивлений:

|

|

(52) |

где

– сопротивление сухой тарелки, Па;

– сопротивление сухой тарелки, Па;

– сопротивление,

обусловленное силами поверхностного

натяжения, Па;

– сопротивление,

обусловленное силами поверхностного

натяжения, Па;

– сопротивление

газожидкостного (барботажного) слоя,

Па.

– сопротивление

газожидкостного (барботажного) слоя,

Па.