Технологія зварювання(2, 3 к) (1)

.pdf

21

ІНСТРУМЕНТИ І ПРИСТОСУВАННЯ ДЛЯ РУЧНОГО ДУГОВОГО ЕЛЕКТРОЗВАРЮВАННЯ

Електродотримачі, зварювальні дроти, щитки, шоломи.

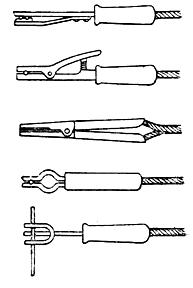

Електродотримачем називається пристрій для закріплення електрода і підведення до нього струму. Електродотримач є основним робочим інструментом, від зручності та справності якого зависить працездатність зварника і якість зварювання.

Рисунок 11 – Типи електродотримачів

Електродотримачі повинні задовільняти наступним вимогам:

1)утримувати електрод у зручному для зварювання положенні;

2)забезпечувати надійне підведення струму до електрода;

3)допускати швидку заміну електродів без дотику рукою до струмопровідних і нагрітих частин;

4)ручка електродотримача не повинна сильно нагріватися;

5)вага електродотримача не повинна перевищувати 0,6 кг при

максимальному струмі 300 А.

Конструкцій електродотримачів дуже багато. Деякі з них показані на рис. 11.

Зварювальник повинен дбайливо ставитися до електродотримача і стежити за його станом. Справний і зручний електродотримач – перша умова для високопродуктивної праці і отримання доброї якості при зварюванні.

Зварювальний дріт. Зварювальні дроти або кабелі підводять струм від джерела живлення до електродотримача і до зварювального виробу.

Довжина зварювального дроту від джерела живлення до місця зварювання повинна бути не більше 20 – 30 м, так як при більшій довжині значно знижується напруга в дротах.

22

В якості зварювального дроту береться гнучкий дріт. Кінець зварювального дроту, який безпосередньо приєднується до електродотримача, довжиною 2 – 3 м повинен бути особливо гнучким. Тому його роблять з великої кількості мідних відпалених і луджених дротів малого перетину (0,18 – 0,20 мм), покритих оплетенням з бавовняної пряжі і шаром вулканізованої гуми.

Для оберігання зварювального дроту від механічного зносу його рекомендується поміщати в гумові шланги. Всі електричні контакти в з'єднаннях зварювальних дротів повинні бути чистими і щільно затягнутими.

|

Таблиця 1 |

|

|

|

|

Перетин зварювальних дротів |

||

|

|

|

Найбільш допустимий |

Перетин дроту, мм2 |

|

струм, А |

||

|

||

200 |

25 |

|

|

|

|

300 |

35 |

|

|

|

|

450 |

50 |

|

|

|

|

600 |

70 |

|

|

|

|

а) б)

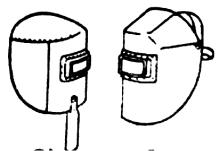

Рисунок 12 – Щитки та шоломи: а) щиток; б) шолом

Перетин зварювальних дротів вибирають залежно від зварювального струму з урахуванням можливості нагріву дроту не більш ніж до 80 °С (табл. 1).

Щитки та шоломи. Щитки та шоломи служать для оберіганя очей і шкіри обличчя від шкідливої дії променів електричної дуги.

Щитки та шоломи (рис. 12) виготовляють з легкого матеріалу (фібри, фанери). Вага щитка (рис. 12 а) і шолома (рис. 12 б) не повинна перевищувати 0,6 кг. Розмір повинен бути достатнім для захисту лиця зварника; козирки повинні оберігати обличчя і очі від відбитих променів. Для спостереження за електричною дугою в щитку і шоломі є виріз, облямований рамкою, в яку вставлено спеціальне скло. Яке поглинає більшу частину видимих променів які шкідливі для очей і шкіри і невидимих ультрафіолетових та інфрачервоних променів дуги. Скельця мають різну прозорість.

Скло Е – 1 застосовують при струмі до 75 А, Е –2 – при струмі до 220 А, Е – 3 – при струмі 400 А і Е – 4 – при струмі понад 400 А. Вставлене в щиток або в шолом скло ТСЗ зовні прикривають простим безбарвним склом для захисту його від бризок розплавленого металу. Це скло заміняють у міру втрати прозорості.

Щиток має знизу ручку, за яку зварювальник тримає його лівою рукою, а шолом має наголов'я з двох фібрових стрічок, з'єднаних з корпусом шолома шарніром, підборідник і дві фіброві смуги з пружинами для притискання шолома до голови. Під час перерви в роботі, шолом легко відкидається на потилицю. Шолом зручніше щитка, так як він не займає руку зварювальника.

23

Допоміжний інструмент.

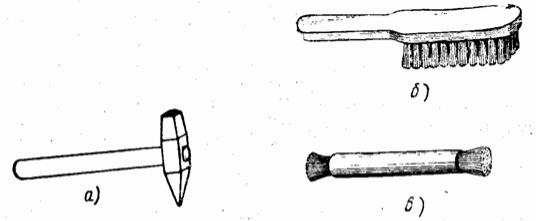

Рисунок 13 – Допоміжний інструмент зварника

До допоміжного інструменту зварника відносяться металеві щітки: одна широка на дерев'яній колодці (рис. 13 б), а інша вузька, кругла (рис. 13 в) для очищення перед зварюванням вузьких місць; молоток з загостреним кінцем для відбивання шлаку зі швів (рис. 13 а). Зварювальник також повинен мати зубило і ручник для очищення швів від бризок металу і вирубки дефектних місць в шві. Для перевірки розмірів виконаних швів зварникові видається набір шаблонів, а для клейміння швів сталеве клеймо з присвоєним зварникові номером або буквою.

Класифікація електродів

Електроди, застосовувані для зварювання та наплавки, класифікуються за призначенням (для зварювання сталі, чавуну, кольорових металів і для наплавлювальних робіт), технологічними особливостями (для зварювання в різних просторових положеннях, для зварки з глибоким проплавленням і для ванної зварювання) , увазі і товщині покриття, характеру шлаку.

Основними вимогами для всіх типів електродів є:

1.легке збудження і стійке горіння дуги;

2.забезпечення стабільного горіння дуги і хорошого формування шва;

3.отримання металу зварного шва заданного хімічного складу;

4.спокійне і рівномірне розплавлення електродного стрижня і покриття;

5.мінімальне розбризкування електродного металу і висока продуктивність зварювання;

6.легке відділення шлаку і достатня міцність покриттів;

7.мінімальна кількість газових і шлакових включень у металі шва;

8.збереження фізико-хімічних і технологічних властивостей електродів протягом певного проміжку часу;

9.мінімальна токсичність при виготовленні і при зварюванні.

24

За призначенням металеві електроди для ручного дугового зварювання сталей і наплавлення поверх шарів з особливими властивостями, що виготовляються способом обпресування, поділяються:

1.для зварювання вуглецевих і низьколегованих сталей з тимчасовим опором розриву до 60 кгс / мм2, з умовним позначенням – У;

2.для зварювання легованих сталей з тимчасовим опором розриву понад 60 кгс/мм2, з умовним позначенням – Л;

3.для зварювання легованих теплостійких сталей – Т;

4.для зварювання високолегованих сталей з особими властивостями – В;

5.для наплавлення поверхневих шарів металу з особливими властивостями – Н.

За товщиною покриття електроди діляться на електроди з тонким, середнім, товстим і особо товстим покриттями. Також існує три групи електродів – 1, 2, 3, які характеризуються умовами до якості (точності) виготовлення електродів, за станом сірки і фосфору в наплавляємому металі.

По виду покриття електроди поділяються:

1.з кислим покриттям – А;

2.з основним покриттям – Б;

3.з целюлозним покриттям – Ц;

4.з рутиловим покриттям – Р;

5.з покриттям змішаного типу – з подвійним позначенням;

6.з іншими видами покриттів – П.

Залежно від того, в якому просторровому положенні виконується зварювання, електроди поділяються:

1.для зварювання у всіх положеннях з умовним позначенням 1;

2.для зварювання у всіх положеннях , окрім вертикального зверху вниз 2;

3.для положень нижнього, горизонтального на вертикальній площині і вертикального знизу вгору 3;

4.для нижнього і нижнього у човник 4.

Електроди поділяються за родом і полярністю струму, а також по номінальній напрузі холостого ходу джерела живлення зварювальної дуги змінного струму.

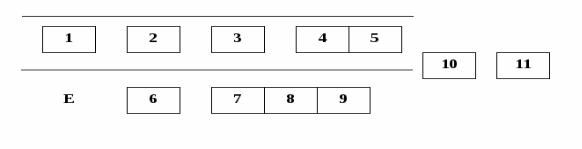

Для кожної марки електродів встановлюється умовне позначення, яке вказується на пачці, коробці, ящику:

Умовне позначення: 1 – тип;

25

2 – марка;

3 – діаметр, мм;

4 – призначення електродів;

5 – товщина покриття;

6 – характеристики наплавленого металу і металу шва;

7 – вид покриття;

8 – допустимі просторові положення зварювання або наплавлення; 9 – рід і полярність струму, номінальна напруга холостого ходу;

10– ГОСТ 9466-75;

11– ГОСТ на типи електродів (або ТУ).

Покриття електродів

Електродні покриття складаються з шлакутворючих, газоутворючих, розкислюючих, легуючих, стабілізуючих і сполучних компонентів.

Шлакоутворювальні складові захищають розплавлений метал від дії кисню та азоту повітря. Вони також сприяють рафінації (очищенню) повітря. Шлак створює оболонку навколо рідкого металу, що переходить з електрода в зварювальну ванну. Шлакоутворювальні компоненти утворюються навколо крапель електродного металу, що проходить через дуговий проміжок, утворючи шлаковий шар на поверхні металу шва. Шлакоутворювальні складові зменшують швидкість охолодження металлу та видаленню з нього неметалічних включень. Шлакоутворювальні складові можуть включати в себе титановий концентрат, марганцеву руду, польовий шпат, каолін, крейду, мармур, кварцевий пісок, доломіт, а також речовини, що підвищують стабільність горіння дуги.

Газоутворюючі складові при згоранні створюють газовий захист, який оберігає розплавленний метал від кисню та азоту повітря. Газоутворюючі складові складаються з деревної муки, бавовняної пряжі, крохмалю, харчового борошна, декстрину і целюлози.

Розкислюючі складові необхідні для розкислення розплавленого металу зварювальної ванни. До них належать елементи, які мають більшу спорідненість до кисню, ніж залізо. Це можуть бути марганець, кремній, титан, алюміній і ін. Більшість розкислювачів вводиться в електродне покриття у вигляді феросплавів.

Легуючі складові необхідні в складі покриття для надання металу шва спеціальних властивостей: жаростійкості, зносостійкості, опіру корозії і підвищенню механічних властивостей. Легуючими елементами слугують марганець, хром, титан, ванадій, молібден, нікель, вольфрам і деякі інші елементи. Легування металу шва іноді отримується застосуванням спеціального дроту, що містить необхідні елементи. Більш частіше застосовується легування металу шва введенням елементів в покриття.

Стабілізуючими складовими є ті елементи, які мають невеликий потенціал іонізації, наприклад, калій, натрій і кальцій.

26

Сполучні (клеючі) складові застосовують для зв'язування складових покриття між собою зі стрижнями електрода. В якості яких застосовують калієве або натрієве рідке скло, декстрін, желатин та інші.

Для підвищення продуктивності, тобто збільшення кількості наплавлюємого металу в одиницю часу, в електродні покриття іноді додають залізний порошок. Введений в покриття залізний порошок покращує технологічні властивості електродів: полегшує повторне запалювання дуги, зменшує швидкість охолодження наплавленого металу, що добре позначається при зварюванні в умовах низької температури.

Всі покриття повинні задовольняти наступним вимогам:

1.забезпечувати стабільне горіння дуги;

2.фізичні властивості шлаків, що утворюються при плавленні електрода, повинні забезпечувати формування шва і зручне маніпулювання електродом;

3.не повинні відбуватися реакції між газами і металом, здатні викликати утворення пір в зварних швах;

4.матеріали покриття повинні бути добре здрібнені і не вступати в реакцію з рідким склом або між собою в замісі;

5.склад покриттів повинен забезпечувати добрі санітарно-гігієнічні умови праці при виготовленні електродів і в процесі їх горіння.

Електрод, що складається з електродного стрижня і покриття, при плавленні утворює розплавлений метал і шлак. Шлаки повиненні мати певні фізичні і хімічні властивості.

До фізичних властивостей шлаку відносять температуру плавлення, температурний інтервал, теплоємність, теплоутворення, в'язкість, здатність розчиняти оксиди, сульфіди і т. д., щільність, газопроникність і коефіцієнти лінійного і об'ємного розширення.

Фізичні властивості утворюванних шлаків роблять значний вплив на процес зварювання і формування зварного шва. У всіх електродних покриттях при їх плавленні густина шлаку повинна бути нижче щільності металу зварювальної ванни. Температурний інтервал затвердіння шлаку повинен бути нижче температури кристалізації металу зварювальної ванни, інакше шар шлаку буде пропускати утворювані в зварювальній ванні гази. Шлак повинен покривати зварний шов по всій поверхні рівним шаром.

Шлаки, які утворюються при плавленні електродних покриттів, бувають "довгі" і "короткі". "Довгими" називають такі шлаки, у складі яких міститься значна кількість кремнезема. Зростання їх в'язкості при зниженні температури відбувається повільно. Електроди, що мають покриття, що утворюють при плавленні "довгих" шлаків, не придатні для зварювання у вертикальній і стельій площинах, так як зварювальна ванна тривалий час знаходиться в рідкому стані. Для зварювання у всіх просторових положеннях застосовують електроди, покриття яких при плавленні дають "короткі" шлаки; зростання в'язкості расплавленого шлаку з пониженням температури проходить швидко, тому закристалізований шлак перешкоджає стіканню металу шва, який знаходиться

27

ще в рідкому стані. "Короткі" шлаки дають елекроди з рутиловим і основним покриттям.

Досить хороше відділення шлакової кірки від поверхні металу отримують при застосуванні шлаків, що мають коефіцієнт лінійного розширення, який відрізняється від коефіцієнта лінійного розширення металу.

Електроди з кислим, покриттям

Ускладі кислого покриття містяться оксиди заліза і марганцю (переважно

увигляді руд), кремнезем, титановий концентрат і велику долю феромарганцю. Газовий захист розплавленого металу забезпечують розкладанням органічного покриття (целюлози, деревної муки, декстрину, крохмалю). Електроди цієї групи пригодні для зварювання у всіх просторових положеннях змінним і постійним струмом і характеризуються досить великою швидкістю розплавлення. Їх не рекомендується застосовувати для зварювання сталей, які мають підвищений вміст сірки і вуглецю, тому що метал шва, виконаний цими електродами, чутливий до утворення кристалізаційних тріщин. Електродами з кислим покриттям можна зварювати метал з іржавими крайками, окалиною (при незначному напрузі дуги), отримуючи при цьому щільні шви.

Пори у швах при зварюванні електродами з кислим покриттям утворюються:

1. за високого вмісту марганцю в покритті; 2. при застосуванні феромарганцю з великим вмістом вуглецю і кремнію;

3. при зварюванні металу з високим вмістом кремнію.

Недоліками цих електродів є пониженна стійкість проти утворення кристалізаціїних тріщин, підвищене розбризкування металу і виділення в процесі зварювання марганцевистих з’єднань, що шкідливо впливають на організм людини.

Електроди з основним покриттям

Основне покриття складається з карбонатів калію, магнію (мармур, крейда, доломіт, магнезит) і плавикового шпату, а також з феросплавів (феромарганець, феросиліцій, феротитан та ін.) Розплавленний метал захищається вуглекислим газом і окисом вуглецю, які утворюються внаслідок дисоціації карбонатів. Електроди з основним покриттям застосовують переважно при зварюванні постійним струмом зворотної полярності у всіх просторових положеннях. Метали, наплавлені такими електродами, найчастіше відповідають спокійній сталі і містять незначну кількість кисню, водню та азоту. Вміст сірки і фосфора в ньому зазвичай не перевищує 0,035 % кожного, вміст марганцю і кремнію залежать від призначеня електродів. Метал шва, стійкий проти утворення кристалізаційних тріщин, старіння, має досить високі показники ударної в'язкості як при позитивних, так і при негативних температурах. Електроди з основним покриттям застосовують для зварювання металів великої товщини, для виробів, що працюють у важких експлуатаційних умовах або транспортують гази, а також для зварювання литих вуглецевих,

28

низьколегованих високоміцних сталей і сталей з підвищеною кількостью сірки та вуглецю. Електроди з основним покриттям чутливі до утворення пір під час зварювання, якщо кромки зварювальних виробів покриті окалиною, іржею, маслом, а також якщо електродне покриття зволожене і підтримується велика довжина дуги. Механічні властивості металу шва регулюють введенням в

покриття хрому, молібдену, феромарганцю і феросиліцію.

Електроди з рутиловим покриттям

До складу рутилового покриття входять концентрат природного мінералу рутилу, кремнезем, карбонати кальцію, магнію і феромарганець. Концентрат рутилу складається в основному з двоокису титану. Кремнезем до складу покриття вводиться у вигляді граніту, польового шпату і слюди.

Вміст водню в металі шва залежить від присутності в покритті органічних речовин. Стійкість металу шва проти утворення кристалізаційних тріщин така ж, як у електродів з кислим покриттям. Електроди цієї групи при зварюванні малосхильні до утворення пір при зміні довжини дуги або по окисленим поверхням, а також по металу, наплавленого раніше електродами зі стабілізіруючим покриттям. У процесі зварювання рутилове покриття забезпечує стійке горіння дуги, добре формування шва, а також мінімальне розбризкування металу. Виділення шкідливих газів при зварюванні невелике.

Електродами з рутиловим покриттям можна зварювати вироби у всіх просторових положеннях як змінним, так і постійним струмом.

Електроди з целюлозним покриттям

Целюлозне покриття складається головним чином з горючих органічних матеріалів (оксіцеллюлози, крохмалю), які в процесі розкладу забезпечують в дузі газовий захист розплавленого металу. Шлакоутворюючею речовиною є рутил, тітановий концентрат, марганцева руда і силікати, а розкислювачем - феромарганець. Ці електроди підтримують невелике розбризкування металу і малу кількість шлаку. Вони придатні для зварювання у всіх просторових положеннях як змінним, так і постійним струмом.

Електроди з покриттями змішаного виду

Крім перерахованих вище типів покриттів є ще наступні покриття металевих електродів:

1.рутило – карбонатне (електроди АНО-3, АНО-4, АНО-5);

2.рутило – карбонатне – фтористі (електроди ОЗЛ-9);

3.ільменітове (електроди АНО-6);

4.рутилове із залізним порошком (електроди АНО-1);

5.пластмасове (електроди ВСП-1).

Електроди з рутило – карбонатним покриттям мають високі зварювальнотехнологічними якості. При зварюванні цими електродами забезпечуєтся хороше формування металу шва у всіх просторових положеннях, легке відділення шлакової кірки, стійке горіння дуги при зварці змінним і постійним

29

струмом будь якої полярності. Вони мають малі втрати металу від розбризкуваня і в цьому відношенні значно перевершують електроди СМ-5.

За механічними властивостями металу шва і зварного з'єднання дані електроди відносяться до електродів типу Е-46.

Електроди з рутило – карбонатним покриттям забезпечують високу ударну в'язкість металу шва при позитивних і негативних температурах безпосередньо після зварювання і після старіння. Значення ударної в'язкості металу шва, виконаного електродами АНО-3 і АНО-4, АНО-5, значно вища, ніж для електродів СМ-5.

Електроди з рутило – карбонатно – фтористим покриттям застосовуються при зварюванні жаростійких сталей, що працюють при температурі до 1050 ° С, і коли до металу шва пред'являються вимоги підвищеної стійкості проти окрихчення.

Електроди з ільменітовим покриттям відрізняються легким збудженням дуги. При зварюванні електродами АНО-6, що мають ільменітове покриття, виділяється менше пилу, диму і газів, ніж при зварюванні електродами СМ-5.

Електроди, що мають рутилове покриття із залізним порошком, мають високе виробництво за рахунок наявності в покритті залізного порошку. Зварювання виконується в основному в нижньому положенні. При зварюванні виділяється невелика кількість токсичних сполук марганцю. Схильність металу шва до утворення пір незначна, так як наявність іржі і масла, як правило, не викликає утворення пір.

Електроди з пластмасовим покриттям також містять залізний порошок, цими електродами легко заварюють щілини. Покриття негігроскопічне. Зварювання можливе у всіх просторових положенях на постійному і змінному струмі.

Електроди з тонкими покриттями

Основне призначення тонких електродних покрить полягає у створенні умов для стійкого, стабільного горіння дуги. Тому їх називають стабілізуючими.

До найкращих стабілізуючих речовин електродних обмазок відносяться солі лужних металів, особливо калію. Добрими стабілізаторами дуги є також сполуки лужноземельних металів.

Для стійкого горіння дуги досить нанести тонкий шар стабілізуючого покриття. Незначна кількость його не може вплинути на процеси зварювання. Метал шва насичується киснем і азотом повітря, має малу пластичність і схильний до ломкості. Тому електроди з тонкими покриттями застосовуються тільки для зварювання ненавантажених конструкцій.

Вага тонких покриттів складає від 3 до 5 % ваги металевих стрижнів електродів.

30

Електроди для зварювання вуглецевих і низьколегованих конструкційних сталей

Електроди А марок СМ-5, КПЗ-32Р і УНЛ-1 та інші призначені для зварювання низьковуглецевих сталей у всіх просторових положеннях.

Електроди Б марок УОНИ-13/45, СМ-11, УП-1/45, УП-2/45, ОЗС-2 призначені для зварювання низьковуглецевих, середньовуглецевих і низьколегованих сталей. Метал шва має високу стійкість проти утворення кристалізаційних тріщин і характеризується низьким вмістом водню. Електроди цієї групи придатні для зварювання у всіх просторових положеннях.

Електроди Р марок АНО-3, АНО-4, МР-1, МР-3, ОЗС-4, ОЗС-6, РБУ-4, РБУ-5, ЗРС-2, ОЗС-3, ЗРС-1 призначені для зварювання низьковуглецевих сталей у всіх просторових положеннях.

Електроди Б марок УОНИ-13/55, ДСК-50, УП-1/55, УП-2/55, К-5А призначені для зварювання низьковуглецевих, середньовуглецевих і низьколегованних сталей. Вони характеризуються малою долею водню і високою стійкістю шва проти виникнення кристалізаційних тріщин. Зварювання цими електродами можливе у всіх просторевиих положеннях.

Електроди марки УОНІ-13/85 призначені для зварювання середньовуглецевих ї низьколегованих хромистих, хромомолібденових, хромокремнемарганцевих сталей у всіх просторових положеннях.

Електроди для зварювання теплостійких сталей

Електроди А марки ЦЛ-14 призначені для зварювання конструкцій зі сталей 12МХ, 15ХМ, та 20ХМ, що працюють при температурі до 560 0С. Зварка можлива у всіх просторових положеннях.

Електроди Б марки ГЛ-14 призначені для зварювання конструкцій із сталі 12МХ, що працює при температурі до 560 0С. Зварювання можливе у всіх просторових положеннях.

Електроди Б марки ЦЛ-30-63 призначені для зварювання сталей 34МХ та 20ХЗМВФ. Зварювання можливе в нижньому і вертикальному положеннях.

Електроди Б марки ЦЛ-20-63 використовують при зварюванні перлітних хромомолібденових сталей 20ХМФ та 12Х1М1Ф. Конструкції з цих сталей тривало працюють при температурі до 570 0С. Зварювання виконують у всіх просторових положеннях.

Електроди Б марки ЦЛ-26М-63 призначені для зварювання конструкцій жароміцних сталей перлітного класу 15МФКР та 12Х2МФБ, що працюють при температурах до 600 0С. Зварювання виконують у всіх просторових положеннях.

Електроди Б марки ЦЛ-17-63 призначені для зварювання сталей X5М та 15Х5МФА, що працюють при температурах до 450 0С. Зварювання виконують у всіх просторових положеннях.

Електроди Б марки СЛ-4-6 призначені для зварювання сталей Х5ВФ. О6X13 та Х17. Зварювання виконують у всіх просторових положеннях.