- •Определение разрывных характеристик растяжения материалов

- •Задачи работы:

- •Основные сведения

- •Порядок выполнения работы

- •Задачи работы:

- •Основные сведения

- •Порядок выполнения работы

- •Определение жесткости материалов для одежды

- •Задачи работы:

- •Основные сведения

- •Порядок выполнения работы

- •Определение характеристик физических свойств текстильных материалов

- •Задачи работы:

- •Основные сведения

- •Порядок выполнения работы

- •Определение устойчивости текстильных материалов к истиранию

- •Задачи работы:

- •Основные сведения

- •Порядок выполнения работы

- •Определение устойчивости окраски текстильных материалов к истиранию

- •Задачи работы:

- •Основные сведения

- •Изменение линейных размеров текстильных материалов после стирки и влажно-тепловой обработки

- •Задачи работы:

- •Основные сведения

- •Порядок выполнения работы

- •Журнал отчетов по лабораторным работам

Основные сведения

Истирание является одной из основных причин износа одежды, поэтому устойчивость к истиранию внесена для материалов в номенклатуру стандартных показателей.

Приборы для определения стойкости к истиранию не одинаковы; на одних материалах только истирается, на других - одновременно с истиранием образец растягивается, изгибается или сминается, усилия могут быть ориентированными и неориентированными, истирание может осуществляться при возрастно-поступательном или круговом движении абразива, по всей плоскости, по линиям и сгибам проб.

Большее влияние на результаты испытаний оказывает вид абразивного материала, величина давления абразива на образец и сила натяжения испытуемого материала.

Оценивать устойчивость материала к истиранию можно на различных стадиях испытаний. Для получения сопоставимых результатов необходимо лишь, чтобы для всех сравниваемых материалов был единый критерий оценки. Таким критерием может быть:

- истирание до полного износа (до дыры) - число циклов прибора, характеризующее выносливость материала, или время испытаний до разрушения образца, которым определяется долговечность,

- истирание до заданного числа циклов, после которого определяется изменение какого-либо показателя материала - прочности на разрыв или продавливание, массы, воздухопроницаемости, или просто изменение внешнего вида пробы.

Существенное влияние на результаты испытаний на приборах оказывают характер абразивов, давление на образец и натяжение образца.

В качестве абразива применяются наждачные бруски, резина, пенополиуретан, металлические поверхности, капроновые щётки, а также ткани. От вида абразива зависит характер разрушения волокон и пряжи (микро- срезание или усталостный износ). Необходимо выбирать такой абразив, который бы ставил материал в условия, наиболее близкие к естественному износу, и в то же время не слишком сильно разрушался сам.

Давление истирающей поверхности на образец и натяжение самого образца существенно влияют на результаты испытания. Чем больше давление и натяжение образца, тем быстрее происходит его разрушение.

Для оценки износостойкости материла, очень важно дать количественные характеристики его сопротивления истираню. В качестве критерия оценки устойчивости к истиранию должен служить признак, обусловливающий непригодность изделия для дальнейшей эксплуатации. Количество циклов истирания до получения сквозного отверстия является одним из наиболее часто используемых критериев оценки износоустойчивости тканей и трикотажа. Однако очень часто после некоторого количества циклов, истирание меняет цвет материала, появляется пилинг, в двухслойных тканях типа драпов, двойного или жаккардового трикотажа разрушается лицевая сторона материала. В результате этого изделие приобретает неприглядный вид задолго да образования дыры. Поэтому используются и другие критерии оценки: определяется после известного количества циклов истирания потеря прочности ткани на разрыв, трикотажа на продавливание, изменение выносливости к многократным растяжениям, уменьшение толщины, веса, воздухопроницаемости и др.

Изменение того или иного свойства в результате испытания П, %, определяется как отношение разности показателей до и после испытания к первоначальному показателю:

П = |

(12.1) |

Устойчивость к истиранию находится в определённой зависимости от массы материала. Поэтому для получения сравнительных результатов следует число циклов истирания пересчитывать на единицу массы материала. Коэффициент устойчивости к истиранию Ку определяется по формуле:

Ку = n/m, |

(12.2) |

где п - число циклов истирания до разрушения материала;

m - масса 1 м2 материала, г.

Пользуясь этой формулой, сравниваем износоустойчивость материалов с различным весом.

В некоторых случаях устойчивость материала к истиранию можно определить путем сравнения с одновременно испытываемым эталоном, устойчивость которого принимается за единицу.

Прибор ТИ-1М предназначен для износостойкости при испытании по всей плоскости, практически на этом приборе испытывают ткани всех волокон, а также нетканые материалы.

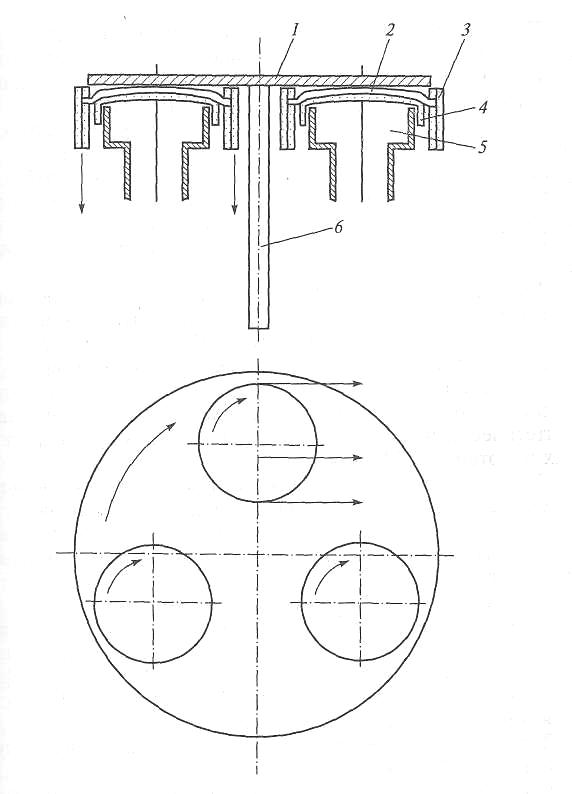

Прибор ТИ-1М состоит из истирающего устройства и пульта управления, вмонтированных в специальный стол. Основными рабочими органами прибора (рис.12.1) являются истирающий диск 1 с абразивом из серошинельного сукна арт. 6405, надетый на ось 6, и три рабочие головки 5. На головки натянуты резиновые колпачки - мембраны 4, создающие упругое основание для размещения на них пробы 2, заправленной в кольцевые зажимы обоймы 3 массой 500 г. Обойма создает постоянное натяжение испытуемой пробы. Под давлением сжатого воздуха в пневмосистеме создается воздушная подушка, прижимающая мембраны с пробами к истирающему диску, вращающемуся с частотой 150 мин. Оси головок и истирающего диска вращаются с одинаковой угловой скоростью в одном направлении, поэтому силы трения в любой точке поверхности испытуемого образца одинаковы и непрерывно изменяются по направлению. Движение истирающему диску и рабочим головкам передается от электродвигателя через редуктор и вариатор.

Количество циклов истирания фиксируется счётчиком. Испытания могут проводиться как до полного износа, так и до заданного числа циклов.

При разрушении одного из образцов (до образования дыры) возникает электрический контакт между ребрами абразивного диска и металлической сеткой, расположенной под образцом; прибор при помощи реле автоматически останавливается. Автоматическая остановка прибора может происходить также после заданного числа циклов истирания.

Устойчивость к истиранию нетканых нитепрошивных полотен на приборе ТИ-1М характеризуется числом циклов до образования дыры.

На приборах ДИТ-М также производится истирание по плоскости. Он используется для испытания хлопчатобумажных, льняных и шелковых тканей из натурального шелка и химических волокон как однородных и неоднородных, из смесей волокон, а также вязально-прошивных и клеевых нетканых полотен.

Рис.12.1. Схема рабочих органов прибора ТИ – 1М

1 – истирающий диск; 2 – проба; 3 – обойма; 4 – резиновая мембрана;

5 – рабочие головки; 6 – ось

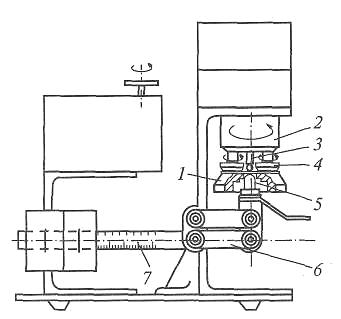

Прибор ДИТ-М имеет две головки и сменные пальцы 4. На истирающей головке 1 закреплены бегунки 2 с грибками (рис. 12.2), вращающимися относительно своей оси и одновременно с бегунками, в результате чего в плоскости касания образца с абразивом они совершают планетарное движение. Пальцы могут быть двух видов: для закрепления испытуемого материала (при испытании льняных и полульняных тканей); для укрепления абразива (при испытании хлопчатобумажных, шёлковых и смешанных тканей, тканей из химических нитей и пряже).

Рис. 12.2 - Схема прибора ДИТ – М

1 –пальцы; 2 – вращающаяся головка; 3 – бегунки; 4 – шарик;

5 – держатель; 6 – рычажно-грузовое устройство; 7 – рычаг

Если образец закрепляется в пальцах, то его помещают на токопроводящую резину лицевой стороной вверх. Эта резина является частью автоматического устройства для остановки прибора при протирании образца до дыры. Если образец закрепляется на бегунках, то при его разрушении происходит контакт грибков с нихромовой проволокой, лежащей на абразиве, что влечёт за собой автоматическую остановку прибора.

Натяжение материала в пальцах достигается благодаря давлению шарика 3, укрепленного на стержне. Пальцы прижимаются к бегункам при помощи рычажно-грузового устройства 5.

Прибор ИТ-ЗМ.

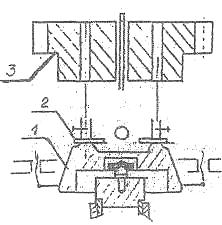

На приборе ИТ-ЗМ истирание осуществляется по кольцу (по линии), образец, закреплённый в пальцах 1 (рис. 12.3), прижимается к двум абразивам 2 с помощью рычажно-грузовой системы. Пальцы с образцом неподвижны, а абразивы, закреплённые на бегуне 3, перемещаются вместе с ним по кольцу, одновременно вращаясь вокруг своей оси, совершая таким образом планетарные движения. При истирании образца до дыры прибор автоматически отключается.

Рис. 12.3. Схема прибора ИТ – 3М