- •1. Расчет ширины ленты

- •2. Расчет уточненного значения скорости движения ленты

- •3. Расчет диаметров барабанов, диаметра роликов и количества

- •4. Расчет мощности привода конвейера

- •5. Расчет окружного усилия на приводном барабане

- •6. Расчет максимального натяжения ленты, набегающей на приводной барабан

- •11. Расчет крутящего момента на валу барабана

- •12. Оформление отчета

- •1. Предварительный расчет ширины ленты

- •2. Расчет уточненного значения скорости движения ленты

- •3. Расчет диаметров барабанов, диаметра роликов и количества

- •4. Расчет мощности привода конвейера

- •5. Расчет окружного усилия на приводном барабане

- •6. Расчет максимального натяжения ленты, набегающей на

- •7. Расчет количества тканевых прокладок в ленте

- •8. Расчет толщины ленты

- •9. Расчет груза для натяжения ленты

- •10. Расчет передаточного отношения редуктора

- •11. Расчет крутящего момента на валу барабана

- •Список литературы

- •Последовательность расчета

- •1. Определение наружного диаметра винтовой поверхности

- •2. Расчет частоты вращения винтового вала

- •Характеристика насыпных грузов

- •3. Расчет мощности привода конвейера

- •4. Расчет передаточного отношения редуктора

- •5. Расчет крутящего момента на винтовом валу

- •6. Оформление отчета

- •Список литературы

- •Содержание

- •«Изучение устройства и основных технических параметров винтовых конвейеров»

- •2. Расчет частоты вращения винтового вала

- •3. Расчет мощности привода конвейера

- •4. Расчет передаточного отношения редуктора

- •5. Расчет крутящего момента на винтовом валу

- •Список литературы

- •Российской федерации

- •«Устройство и общий расчет грузовой лебедки стрелового крана»

- •1. Расчет разрывного усилия в канате

- •9. Оформление отчета

- •«Устройство и общий расчет грузовой лебедки стрелового крана» (Пример выполнения)

- •1. Расчет разрывного усилия в канате

- •2. Расчет диаметров блоков и барабана

- •3. Расчет длины барабана

- •4. Расчет частоты вращения вала барабана

- •5. Расчет мощности эл/двигателя лебедки

- •6. Расчет передаточного отношения редуктора

- •7. Расчет крутящих моментов на валах эл/двигателя и барабана

- •8. Расчет тормозного момента на 1-ом быстроходном валу редуктора

- •«Изучение устройства и рабочих процессов бетоносмесителей»

- •Исходные данные для расчета по вариантам

- •Последовательность расчета

- •Сводная таблица результатов расчета

- •Геометрические размеры барабана в зависимости от диаметра цилиндрической части

- •Классификация бетонных смесей по удобоукладываемости (гост 7473-94).

- •Коэффициент времени перемешивания бетонных смесей для разных видов жби

- •Максимальная продолжительность транспортирования бетонных смесей (гост 7473-94)

- •«Изучение устройства и рабочих процессов бетоносмесителей» (Пример выполнения)

- •Последовательность расчета

- •Расчет цилиндрической части барабана бетоносмесителя

- •2. Расчет остальных геометрических размеров барабана [1, рис. 2, с.5]

- •3. Расчет скорости вращения барабана

- •4. Расчет часовой производительности установки

- •Сводная таблица результатов расчета

- •Список литературы

- •«Изучение устройства и рабочих процессов бульдозеров»

- •1. Тяговый расчет бульдозера

- •1.1 Условие нормальной работы бульдозера

- •1.2. Расчет сопротивления срезанию слоя грунта оптимальной

- •1.3. Расчет сопротивления перемещению срезанного слоя грунта вверх

- •3. Расчет длительности цикла работы бульдозера

- •Содержание

- •По теме «Изучение устройства и рабочих процессов бульдозеров»

- •Последовательность расчета

- •2. Расчет часовой эксплуатационной производительности

- •4. Расчет сменной эксплуатационной производительности бульдозера

- •Список литературы

- •«Изучение устройства и определение параметров земснарядов»

- •2. Общий расчет и выбор земснаряда

- •2.1. Расчет объема работ

- •2.3 Производительность земснаряда

- •2.4. Производительность насоса определяем по формуле:

- •2.5. Необходимый напор определяем по формуле:

- •2.6. Мощность земснаряда определяется по формуле:

- •2.7. Выбор земснаряда

- •Сводная таблица результатов расчета

- •Техническая характеристика земснарядов

- •Варианты заданий

- •Содержание

- •«Изучение устройства и определение основных параметров земснарядов»

- •Общий расчет и выбор земснарядов

- •1. Расчет объема работ

- •2. Определение количества земснарядов

- •3. Производительность земснаряда

- •4. Производительность земснаряда определяем по формуле:

- •5. Необходимый напор определяем по формуле:

- •6. Мощность земснаряда определяется по формуле:

- •7. Выбор земснаряда

- •Сводная таблица результатов расчета

- •Список литературы

- •Фрезерного типа”.

- •1. Конструкции и работа грунтозаборного

- •1. Определение конструктивных размеров

- •3. Расчет энергетических параметров фрезы

- •Определение мощности привода фрезерного рыхлителя

- •3.2. Определение крутящего момента на валу рыхлителя

- •3.3. Определение частоты вращения вала привода фрезы:

- •4. Выбор редуктора, муфты и электродвигателя

- •4.1. Определение передаточного отношения редуктора:

- •Список литературы

- •Содержание

- •Фрезерного типа” (Пример выполнения)

- •1. Конструктивные решения и работа грунтозаборного устройства с фрезерным рыхлителем

- •1. Определение конструктивных размеров

- •2.2. Определение крутящего момента на валу рыхлителя

- •2.3. Определение частоты вращения вала привода фрезы

- •3. Выбор редуктора, муфты и электродвигателя

- •3.1. Определение передаточного числа редуктора

- •Список литературы

- •Папильонажной лебедки”.

- •2. Общий расчет лебедки

- •Список литературы

- •(Пример выполнения)

- •2. Общий расчет лебедки

- •Список литературы

- •1. Конструктивные решения и работа водосбросных устройств

- •2. Определение основных параметров

- •1. Конструктивные решения и работа водосбросных устройств

- •2. Определение основных параметров

В. Н. Бакшеев

ПРАКТИКУМ

ПО ДОРОЖНО-СТРОИТЕЛЬНЫМ

МАШИНАМ

Usus magister est optimus

Практика - лучший учитель

Цицерон

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ ………………………………………………….. 3

ПРЕДИСЛОВИЕ …………………………………………………. 4

Методические указания по:

Тема №1 «Изучение устройства и основных параметров

ленточных конвейеров ………………………………. 5

Тема №2 «Изучение устройства и основных технических

параметров винтовых конвейеров» ………… . ….. 32

Тема №3 « Устройство и общий расчет грузовой лебедки

стрелового крана» ….……………………………… 59

Тема №4 «Изучение устройства и рабочих процессов

бетоносмесителей» ….…………………………… 109

Тема №5 «Изучение устройства и рабочих процессов

бульдозеров» …………………………………….. 151

Тема №6 «Изучение конструкций и определение основных

параметров земснарядов» ……………………… 214

Тема №7 «Изучение устройства рабочих процессов

рыхлителей фрезерного типа» ……………… 229

Тема №8 «Изучение устройства и рабочих процессов

папильонажной лебедки» ……………………. 247

Тема №9 «Изучение устройства и рабочих процессов

водосбросных колодцев» …………………… 257

ЭПИЛОГ ………………………………………………….. 267

Список литературы ………………………………………... 268

ПРЕДИСЛОВИЕ

Основой практикума являются труды автора: учебные пособия «Эксплуатация дорожных машин», «Гидромеханизация в дорожном строительстве» и «Гидромеханизация в строительстве», учебник «Строительные машины», электронный учебно-методический комплекс (ЭУМК) дисциплины «Строительные машины», презентация «Дорожно-строительные машины и оборудование», имеющие грифы УМО и Министерства образования РФ.

Практикум является составной частью комплекта учебной литературы по курсам «Строительные машины» и «Дорожные машины и оборудование» и поможет студентам углубить свои знания по изучаемым предметам, приобрести практические навыки по расчету основных технико-экономических показателей машин. Практикум содержит все необходимые данные для самостоятельной работы: общие и частные методические указания, теоретические предпосылки, порядок и методику выполнения расчетов основных показателей, а также таблицы исходных и каталожных данных справочных величин по отдельным видам машин, что необходимо для правильного выбора типоразмеров и числа машин при выполнении определенных технологических операций.

Тематика и некоторые особенности конструктивных решений выбирались с учетом современных промышленных, патентных и других конструкций, приведенных в специальной и периодической литературе.

Изучать машины непросто, материал базируется на знаниях студентов в области сопротивления материалов, теории механизмов, технологии материалов и материаловедения, а также по теоретической механике, техническому черчению. Но это никого не отпугивает – дорогу, как известно, осилит лишь идущий. И главное – процесс изучения машин может длиться всю жизнь и так и не завершиться, ибо каждый имеет автомобиль, а путь к познанию на его примере бесконечен и пределов совершенству не существует. Но и это не должно вас пугать, потому что каждый может заниматься столько, сколько считает нужным. А будете ли вы заниматься – зависит только от вас. Вход в мир под названием машины и выход из него открыты всегда …

Тюмень, январь 2009 г. Профессор В.Н. Бакшеев

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО НАУКЕ И ОБРАЗОВАНИЮ РФ

ГОУ ВПО Тюменский государственный архитектурно–строительный университет

Кафедра МиАС

Методические указания по теме №1:

“Изучение устройства и основных технических параметров ленточных конвейеров”

Тюмень 2009

Б.19

Бакшеев В.Н. Методические указания по теме №1: «Изучение устройства и основных технических параметров ленточных конвейеров». – Тюмень, ТюмГАСУ, 2009. – 32 с.

Рецензент: доктор технический наук, профессор Н.В. Храмцов

Методические указания утверждены на заседании кафедры МиАС

протокол №______ от «_____» ______________2009 г.

Учебно-методический материал утвержден УМС университета:

протокол №______ от «_____» ______________2009 г.

\

© Бакшеев В.Н.

Цель работы: Изучение устройства, основных технических параметров

и методики общего расчета ленточных конвейеров.

Содержание: 1. Изучение схем приводов и способов натяжения

ленты ленточных конвейеров.

2. Общий расчет ленточного конвейера.

Исходные данные для расчета по варианту №___ (табл. 7).

Транспортируемый материал – ______________________,

массовая производительность конвейера – Q =____ т/ч,

длина конвейера – L =_____м,

угол подъема или уклона конвейера – γ =__º,

вид верхних роликовых опор – ____________.

Ленточные конвейеры

Конвейер – это устройство для перемещения материалов до мест потребления. Конвейерами перемещают сыпучие кусковые материалы, штучные грузы, а так же пластичные смеси бетонов и растворов.

Ленточные конвейеры широко применяют для непрерывного транспортирования различных материалов в горизонтальном или наклонном направлениях. Они обеспечивают высокую производительность (до нескольких тонн в час) и значительную дальность транспортирования (до нескольких десятков километров).

В строительстве используют передвижные и стационарные ленточные конвейеры, перемещающие грузы на сравнительно небольшие расстояния.

Передвижные ленточные конвейеры изготавливают длиной 5, 10 и 15 м. Они оборудуются колесами для перемещения вручную или в прицепе к тягачу. Стационарные ленточные конвейеры для удобства монтажа составляют из отдельных секций длинной 2-3 м и общей протяженностью 40-80 м.

Ленточные конвейеры широко используются как транспортирующие органы в конструкциях траншейных и роторных экскаваторов, бетоноукладчиков и других машин, где их параметры определяются параметрами основной машины.

Основным транспортирующим и тяговым органом ленточного конвейера является бесконечная прорезиненная лента, огибающая два барабана – приводной и натяжной. Поступательное движение ленты с грузом создается силами трения, действующими в зоне контакта ленты с приводным барабаном. Вращение барабан получает от приводного электродвигателя через редуктор. Верхняя рабочая и нижняя холостая ветви поддерживаются верхними и нижними роликоопорами. Для предотвращения провисания ленты между роликоопорами, а также для увеличения тягового усилия лента предварительно натягивается посредством винтового или грузового натяжного устройства.

Загрузка транспортируемого материала на ленту производится через специальную воронку. Съем материала может производиться через приводной барабан или в промежуточных пунктах с помощью специальных сбрасывающих устройств. Для предотвращения самопроизвольного обратного хода ленты после остановки конвейера на валу приводного барабана устанавливается тормоз.

Для транспортирования строительных материалов применяют тканевые прорезиненные ленты, состоящие из нескольких слоев (прокладок) ткани (бельтинга). Растягивающую нагрузку воспринимают только тканевые прокладки, которые изготавливают из хлопчатобумажных или более прочных синтетических волокон.

В конвейерах большой длины и производительности прочность прорезиненной ленты с прокладками из синтетических волокон оказывается недостаточной. В этих случаях применяют несколько последовательно расположенных самостоятельных конвейеров, составляющих общую длину трассы, а для тягового и несущего органов применяют резино-тросовые ленты, у которых в качестве прокладок использованы тонкие стальные проволочные канаты при 6-8-ми кратном запасе прочности.

При транспортировании на дальние расстояния применяют так же конвейеры с раздельным тяговым и несущим органами. В качестве тягового органа используют стальные канаты или цепи, а несущего – облегченную прорезиненную ленту специальной формы, опирающуюся на тяговый канат или тяговую цепь.

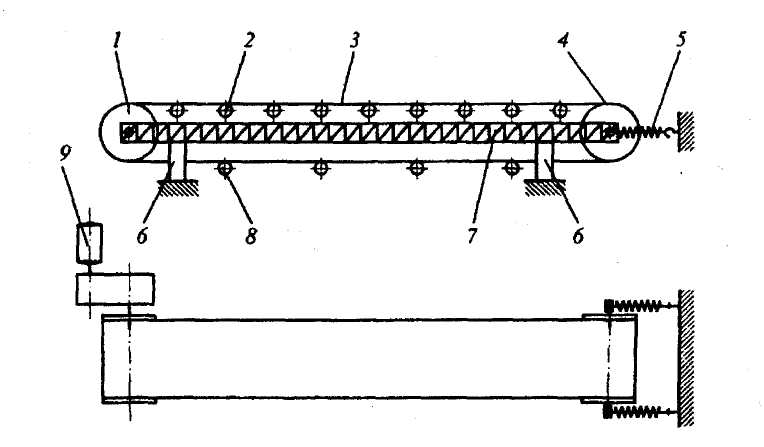

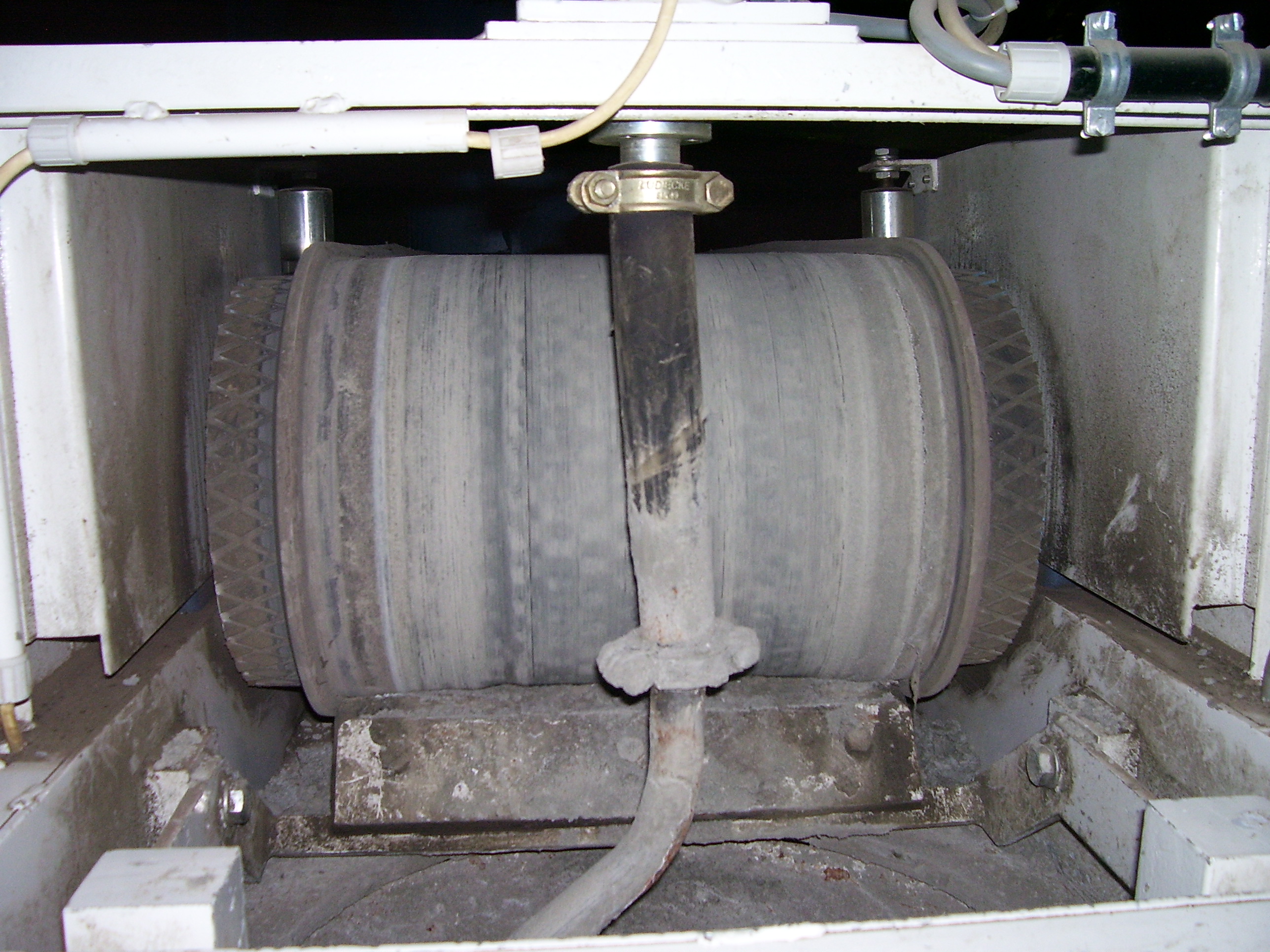

Общий вид и конструктивное исполнение ленточного транспортера представлено на (рис. 1, 1а, 1б)

1 - приводной барабан; 2 – роликоопоры грузовой ветви; 3 - лента; 4 – натяжной барабан; 5 – натяжное устройство; 6 – опора конвейера; 7 - рама; 8 – роликоопора холостой ветви; 9 - привод конвейера.

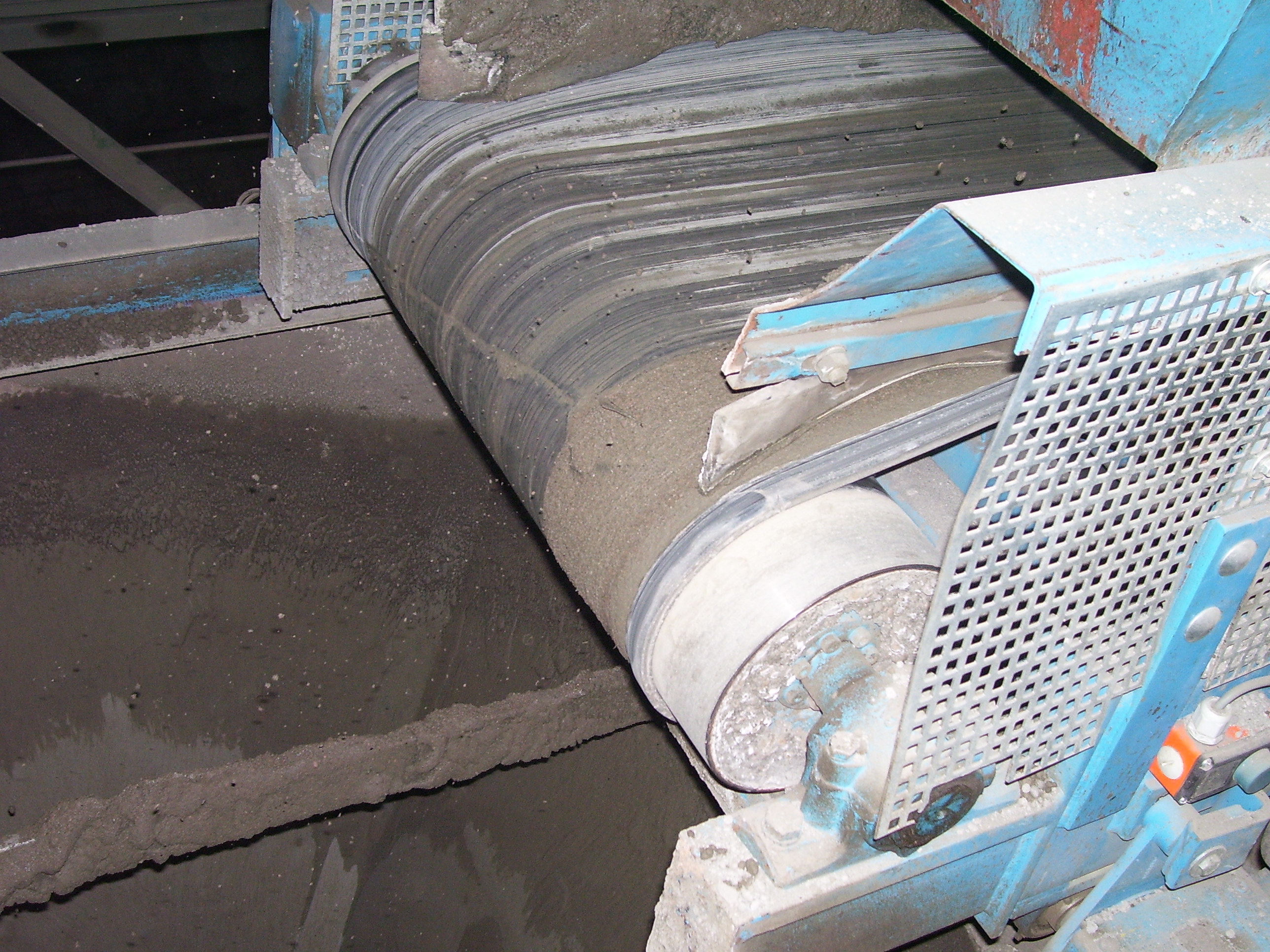

Рис. 1а. Конструктивное

исполнение

Рис. 1б. Приводной барабан

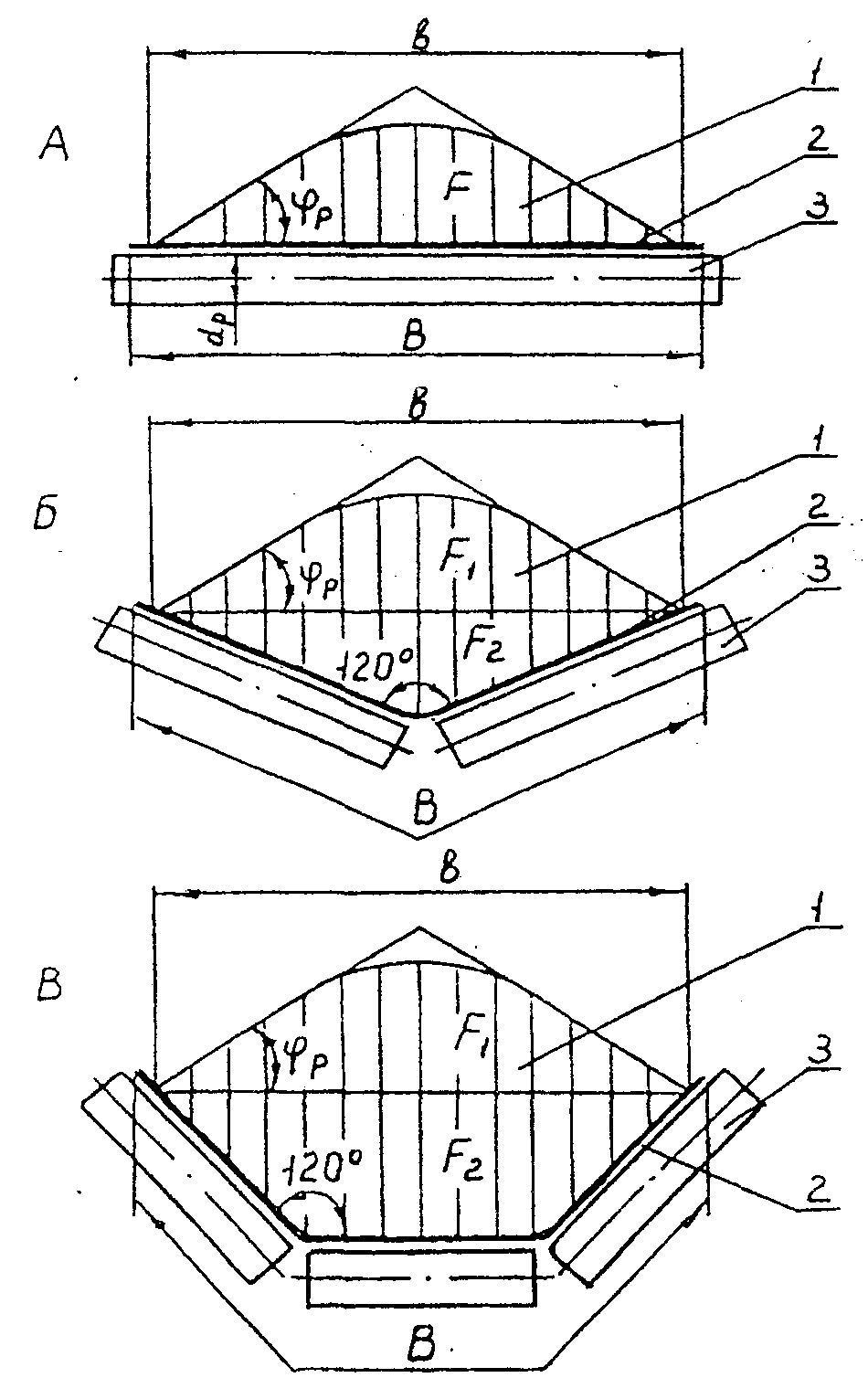

Разновидность верхних роликовых опор представлена на (рис. 2, 2а).

Рис. 2. Разновидности верхних роликовых опор:

А- однороликовая, Б- двухроликовая, В – трехроликовая.

1 – площадь поперечного сечения материала на ленте, 2- лента, 3 – верхние роликовые опоры.

Рис. 2а. Верхние и нижние роликовые опоры

Рис. 3. Лента

Рис. 4. Натяжной барабан

Рис. 5. Натяжное устройство

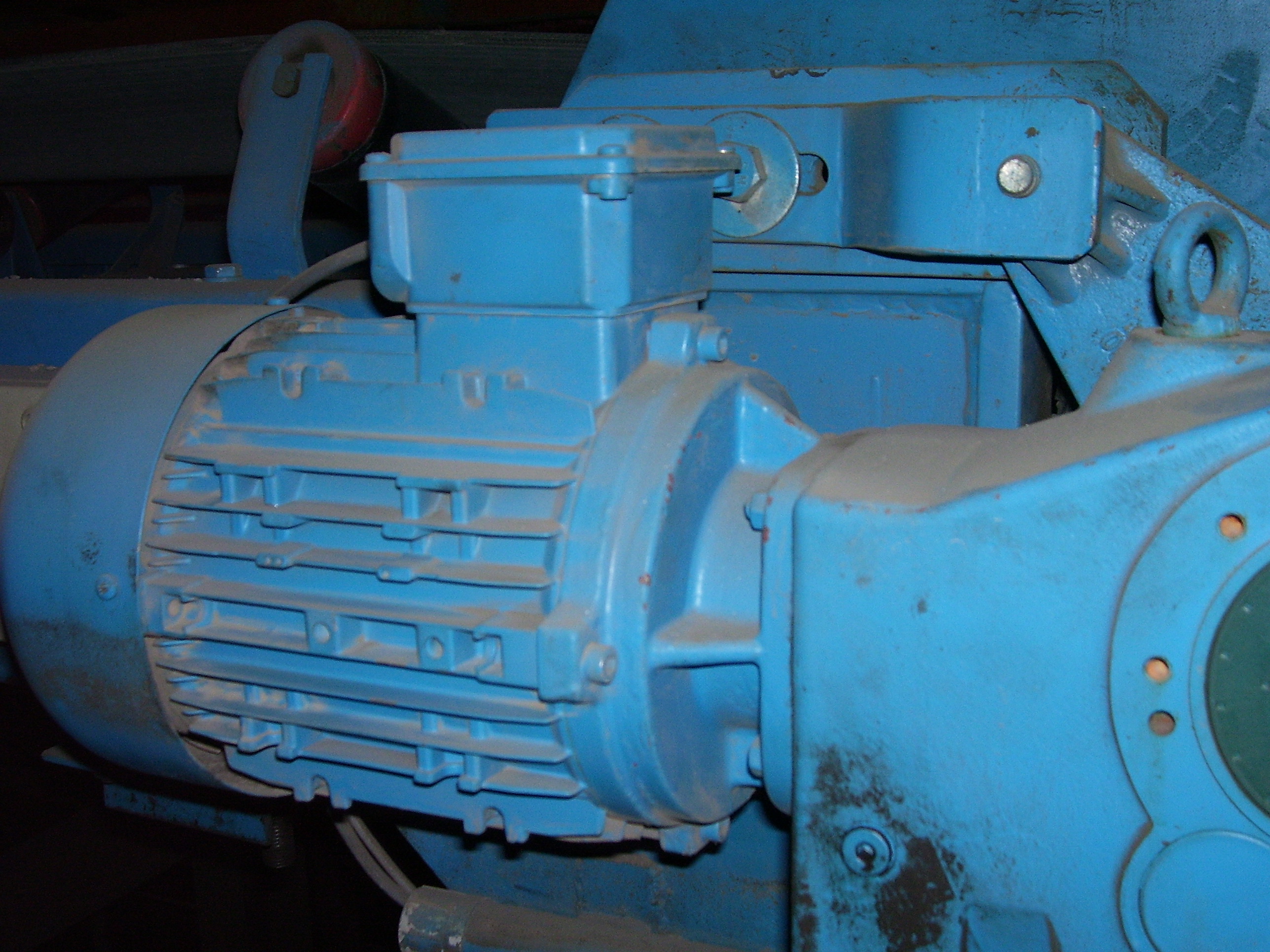

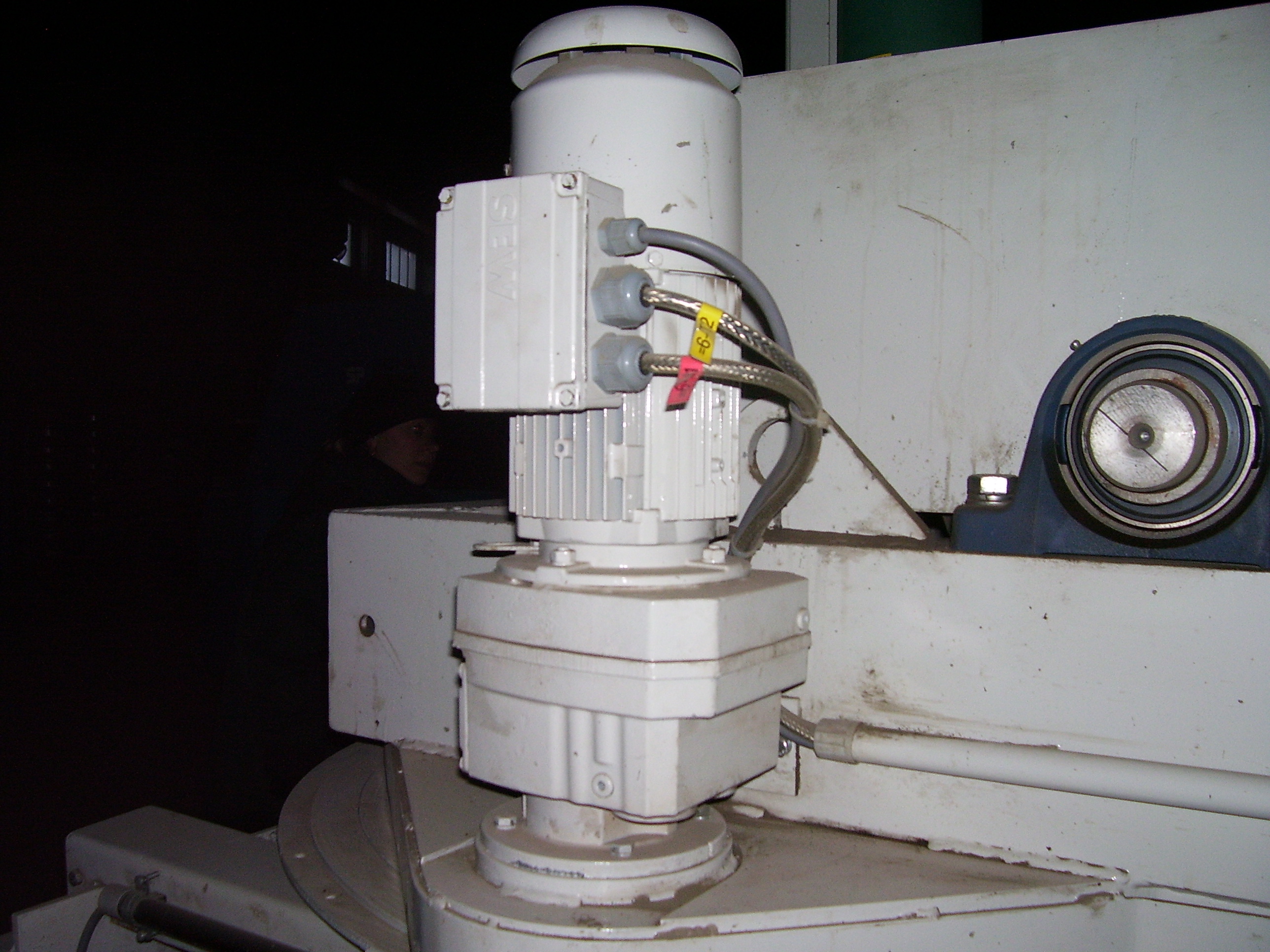

Привод конвейера 9 состоит из электродвигателя, редуктора, муфт (соединительных и предохранительных), систем управления и автоматики

Рис. 6. Электродвигатель

Рис. 7. Редуктор

Рис. 8. Элементы системы управления и автоматики

Рис. 9. Перемещение материала

Последовательность расчета

1. Расчет ширины ленты

Если принять угол развала между роликами в двух- и трех роликовых опорах 1200, то площади поперечного сечения материала на ленте F и ширину ленты В (рис.2) можно выразить следующим образом:

для однороликовых опор

F = ¼ b2 f tgφp, (1.1)

для двухроликовых опор

F = ¼ b2 (f tgφp +tg300), (1.2)

для трехроликовых опор

F = ¼ b2 (f tgφp +2tg300), (1.3)

где b – ширина основания сечений материала на ленте, м;

f = 0,8 - коэффициент округления шапки сечения материала в движении;

φp - расчетный угол естественного откоса материала, град., (табл. 1).

Площадь поперечного сечения материала на ленте F определяется исходя из заданной массовой производительности конвейера Q и принятой скорости движения ленты Vл (табл.1).

Q/=3600 F V k, (1.4)

Отсюда F = Q/ (3600· Vл k),

где Q - массовая производительность конвейера, т/ч;

- плотность материала, т/м3 (табл. 1);

Vл - принятая скорость движения ленты, м/с (табл. 1);

k = 0,9 - коэффициент неравномерности загрузки конвейера.

Тогда для однороликовых опор

b

= 2·![]() ,

(1.5)

,

(1.5)

B = b + 0,1, (1.6)

Принимается ближайшее значение ширины ленты В по стандартному ряду (ГОСТ 22644 - 77). Конвейеры ленточные.

В = 300, 400, 500, 650, 800, 1000, 1200, 1400, 1600, 2000, (2250), 2500, (2750), 3000 мм.

Bф = __________ мм.

2. Расчет уточненного значения скорости движения ленты

Vy = Q / 3600··Fф·k, (1.7)

где Fф - фактическая площадь поперечного сечения материала ленте, м2.

Для однороликовых опор

Fф = ¼ bф2 f tgp, (1.8)

Для двухроликовых опор

F = ¼ b2 (f tgφp +tg300), (1.9)

Для трехроликовых опор

F = ¼ b2 (f tgφp +2tg300), (1.10)

bф = Вф – 0,1, (1.11)

где Вф, - фактическая ширина ленты, м;

f = 0,8 - коэффициент округления «шапки» сечения материала движении;

φp - расчетный угол естественного откоса материала, град. (табл. 1).

3. Расчет диаметров барабанов, диаметра роликов и количества

верхних роликовых опор

dб =0,5 Вф, (1.12)

Lб=Вф +100, (1.13)

dp =0,1 Вф , (1.14)

np=![]() (1.15)

(1.15)

где Bф - принятая ширина ленты, мм;

L - длина конвейера, м;

t - расстояние между верхними роликовыми опорами, м (табл. 6);

Dб – диаметр барабана, мм;

dр – диаметр роликов, мм;

nр - количество верхних роликовых опор, шт.

4. Расчет мощности привода конвейера

N= (Q/360 0)·с(Lr ± Н)+0,02·с q Lг Vу, (1.17)

где Q - массовая производительность конвейера, т/ч;

С = 0,06 - общий коэффициент сопротивления движению ленты;

Lr = L cosγ - дальность транспортировки по горизонтали, м;

Н = L sinγ - высота подъема или спуска конвейера, м;

γ - угол подъема или уклона конвейера, для горизонтальных конвейеров Н=0, для конвейеров, работающих на подъем или спуск Н принимается соответственно со знаками + или - .

q = 30Вф - масса одного погонного метра движущихся

элементов конвейера, кг/м;

Вф. - фактическая ширина ленты, м;

Vу - уточненная скорость движения ленты, м/с;

η0 = 0,8 - общий КПД привода.

По расчетной мощности привода выбираем электродвигатель (табл.2):

электродвигатель серии _________;

мощность электродвигателя, кВт Nд. = __________;

частота вращения вала электродвигателя, об/мин nд = _________;

диаметр вала электродвигателя, мм d = __________.