- •Универсальные средства измерений

- •127994 Москва, ул. Образцова, 15. Типография миит

- •Допуск переходной посадки

- •Плоско – параллельные концевые меры длины

- •Измерение детали методом непосредственной оценки. Цель работы. Изучение конструкции и приобретение навыков работы с штангенциркулем и микрометрическими инструментами.

- •Вопросы для самопроверки

- •Измерение размеров детали методом сравнения с мерой Цель работы. Изучение конструкции индикаторной скобы и индикаторного нутромера и приобретение навыков работы с ними.

- •Определение отклонения формы детали Цель работы. Приобретение навыков в определении отклонений от цилиндричности. Изучение конструкции микрокатора (оптикатора) и правил работы с ним.

- •Контроль точности параметров зубчатых колес Цель работы. Изучение методов и средств измерений зубчатых колес.

- •Контроль параметров резьбы калибра – пробки

- •Измерение параметров шероховатости поверхности

Определение отклонения формы детали Цель работы. Приобретение навыков в определении отклонений от цилиндричности. Изучение конструкции микрокатора (оптикатора) и правил работы с ним.

Основные положения. Качество изготовления деталей определяется не только точностью размеров, но и точностью формы, относительного расположения и шероховатостью поверхностей. Под отклонением формы понимается отклонение формы реальной поверхности от формы номинальной поверхности. Влияние погрешности формы проявляется в неравномерности распределения нагрузки по поверхности сопряжения, снижении контактной жесткости, повышенном износе, неплавности относительного перемещения сопрягаемых деталей, снижении точности базирования детали при изготовлении, контроле и в сборочной единице, негерметичности соединения и т.д. Во многих случаях это влияние несущественно и допуск на отклонение формы не устанавливают, ограничивая его, по умолчанию, границами поля допуска размера. Если влияние отклонения формы на эксплуатационные свойства поверхности существенно, на чертеже детали указывают допуск формы. В знаке (рис. 6.1) , используемом для этой цели, указывается 1 – условное обозначение нормируемого вида отклонения формы, 2 – форма задания значения допуска (Ø или Т - в диаметральном выражении, R или Т/2 – в радиусном выражении) и значение допуска в миллиметрах; 3 – длина участка или размеры площадки, для которых устанавливается допуск (при необходимости).

|

||

1

|

2 / 3

|

|

Рис. 6.1. Структура знака допуска формы

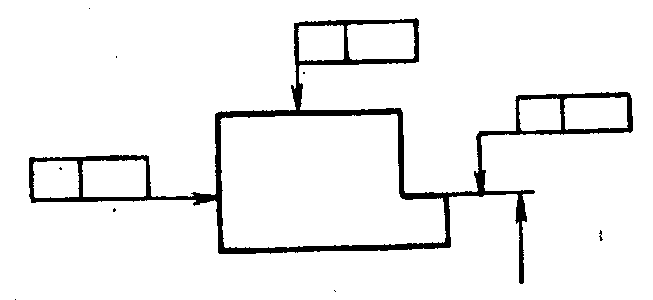

С линией, изображающей поверхность детали, знак соединяется тонкой линией, заканчивающейся стрелкой (рис.6.2а). Линия может быть ломаной (рис. 6.2б), но последний её отрезок (со стрелкой) должен иметь направление, соответствующее направлению измерения отклонения формы.

а) б)

Рис. 6.2. Расположение знака допуска формы на чертежах

Перечень комплексных видов отклонений формы и их условные обозначения приведены в таблице 6.1.

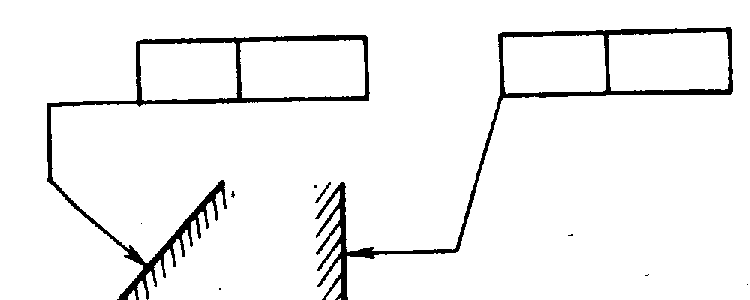

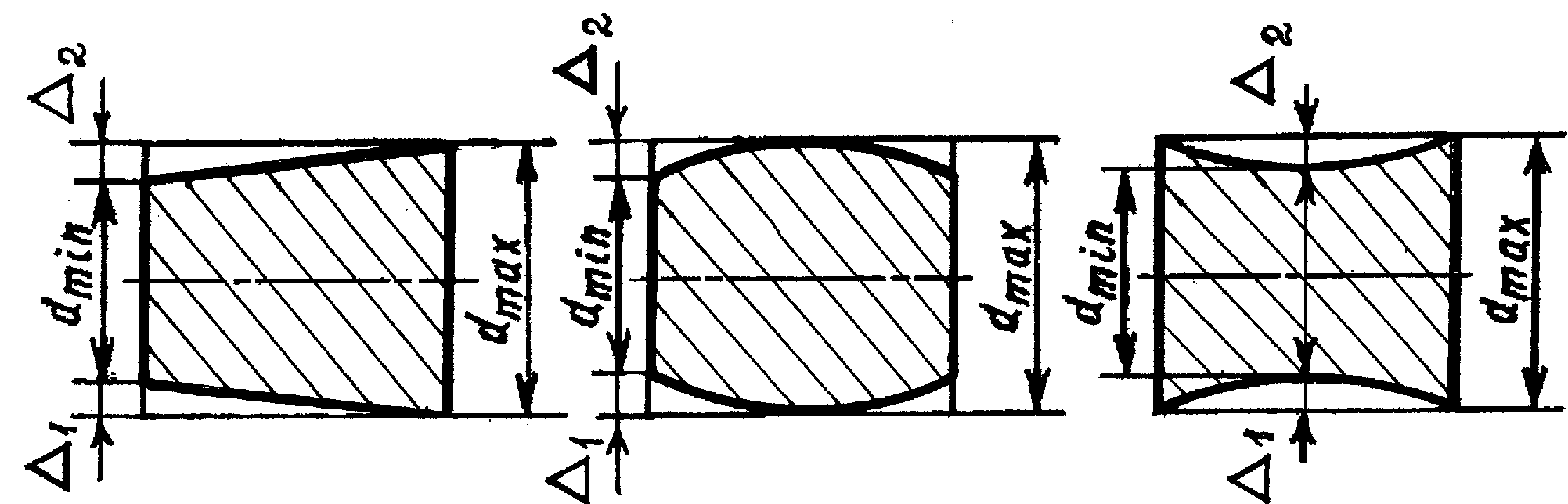

Для практического использования более удобны частные виды отклонений. Такими частными видами для отклонения от плоскостности являются отклонения от прямолинейности в плоскости, выпуклость и вогнутость; для отклонения от круглости - овальность и огранка (рис. 6.3); для отклонения профиля продольного сечения - седлообразность, бочкообразность, конусообразность (рис.6.4), отклонение от прямолинейности оси. (Примем во внимание, что отклонение от круглости и отклонение профиля продольного сечения являются частными характеристиками отклонения от цилиндричности).

Рис.6.3 Частные виды отклонений от круглости: а) – овальность, б) – огранка

Таблица 6.1. Условные обозначения видов отклонения формы

Вид отклонения формы

|

Условное обозна- чение |

Пример обозна- чения на чертеже |

||||

Отклонение от прямолинейности |

|

|

||||

|

|

0,1/100 |

|

|||

|

||||||

Отклонение от плоскостности |

|

|

||||

|

|

0,016 |

|

|||

|

||||||

Отклонение от цилиндричности |

|

|

||||

|

|

0,025 |

|

|||

|

||||||

Отклонение от круглости |

|

|

||||

|

|

Ø0,02 |

|

|||

|

||||||

Отклонение профиля продольного сечения |

|

|

||||

|

|

0,01 |

|

|||

|

||||||

При нормировании и определении значений отклонений формы используется принцип прилегающих поверхностей (плоскостей, цилиндров, прямых, окружностей, профилей – далее прилегающие элементы). Прилегающая поверхность – поверхность, имеющая форму номинальной поверхности, заданной чертежом, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от неё наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. Данное определение распространяется на прилегающие плоскости, цилиндры, окружности, профили, прямые как частные случаи поверхностей и их характеристик.

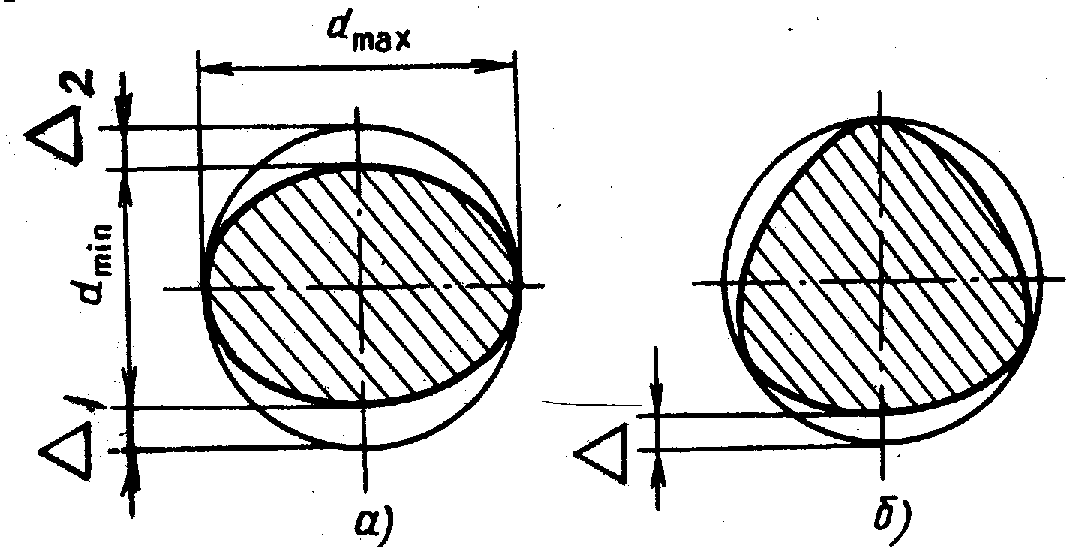

а) б) в)

Рис. 6.4. Частные виды отклонений профиля продольного сечения

В данной работе

необходимо определить значения частных

видов отклонения от цилиндричности.

При определении овальности полагают,

что поперечное сечение детали имеет

форму симметричного овала (принятая

модель объекта измерений). Тогда, диаметр

описанной окружности (прилегающая

окружность) равен большему из диаметров

(виртуальная модель прилегающей

окружности, рис. 6.3а), измеренных в двух

взаимно перпендикулярных плоскостях.

Наибольшие удаления

![]() и

и

![]() точек реальной окружности от прилегающей

окружности в силу симметричности овала

равны между собой и являют собой

отклонение от круглости

точек реальной окружности от прилегающей

окружности в силу симметричности овала

равны между собой и являют собой

отклонение от круглости

![]()

Продольное сечение

цилиндрической поверхности имеет форму

прямоугольника. Поэтому реальные профили

на рис. 6.4 заключены в прямоугольники

– прилегающие профили. Высота

прямоугольников (виртуальная модель

прилегающего профиля) равна наибольшему

из измеренных диаметров

![]() .

Принимаемая модель измерения

характеризуется тем, что реальные

профили симметричны относительно

продольной оси, а возможные отклонения

формы сводятся к трем случаям, показанным

на рис.6.4.

.

Принимаемая модель измерения

характеризуется тем, что реальные

профили симметричны относительно

продольной оси, а возможные отклонения

формы сводятся к трем случаям, показанным

на рис.6.4.

Отклонение профиля продольного сечения будет равно

![]()

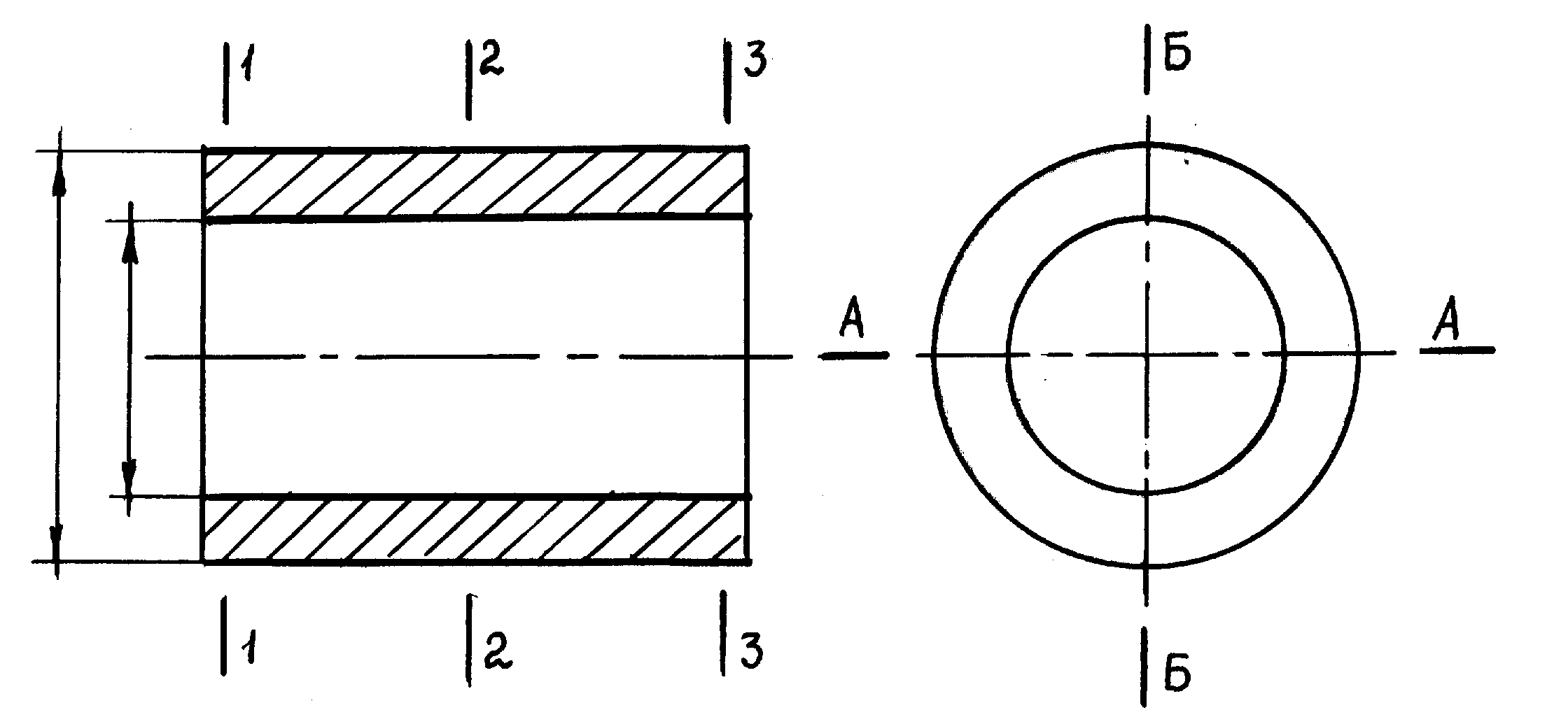

В соответствии с принятой моделью объекта измерения и определяемыми видами отклонений формы схема измерений (рис.6.5) предполагает получение шести отсчетов размера детали: в трех сечениях для каждой из двух взаимно перпендикулярных плоскостей. При обработке результатов измерений значения овальности определяют для отдельных сечений, а отклонения профиля продольного сечения определяют для каждой плоскости. Наличие и значение седлообразности или бочкообразности оценивают по соотношению размеров в сечениях 1 –1, 2 –2, 3 –3, о значении конусообразности судят по соотношению размеров в сечениях 1 –1 и 3 –3.

Рис. 6.5. Схема измерений

Средства измерений. Выбор средств измерений при определении значений отклонений формы определяется не допуском размера, а допуском формы поверхности. Значения допускаемых погрешностей измерения отклонений формы в зависимости от допуска формы приведены в таблице 6.2.

Таблица 6.2. Допускаемые погрешности измерения отклонений формы и расположения поверхностей (ГОСТ 28187)

Значение допуска формы или расположения, мкм |

5,0 |

6,0 |

8,0 |

10 |

12 |

16 |

20 |

25 |

30 |

40 |

Допускаемая погрешность измерения, мкм |

1,8 |

2,0 |

3,0 |

3,5 |

4 |

6 |

7 |

9 |

9 |

12 |

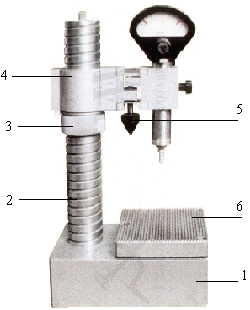

В лабораторной работе для выполнения измерений используются измерительные головки (микрокаторы и оптикаторы).

Измерительные головки предназначены для измерений линейных размеров методом сравнения и отклонений геометрической формы методом непосредственной оценки. Они могут применяться как в специальных стойках, так и в измерительных устройствах и приспособлениях с присоединительным диаметром 28 мм.

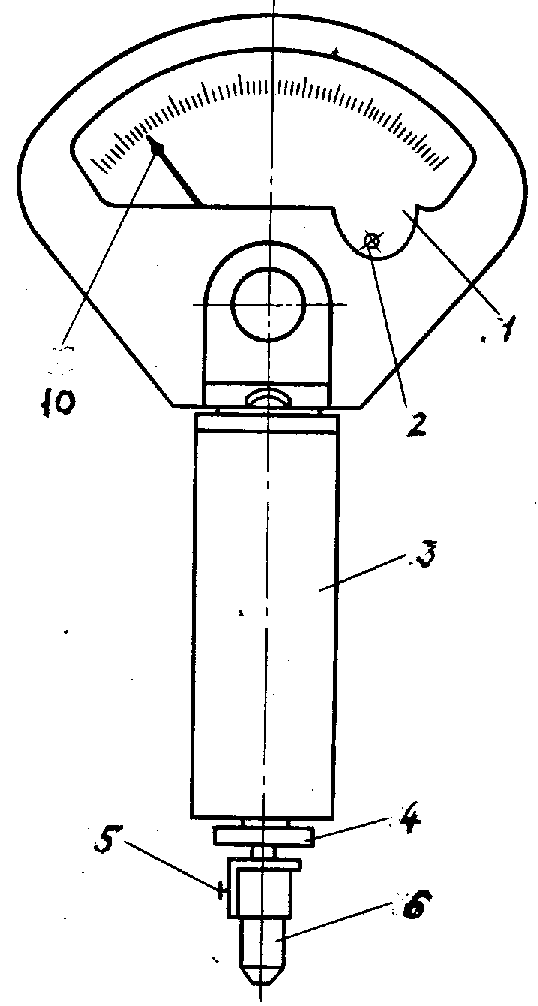

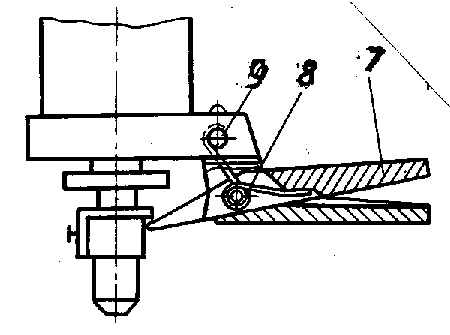

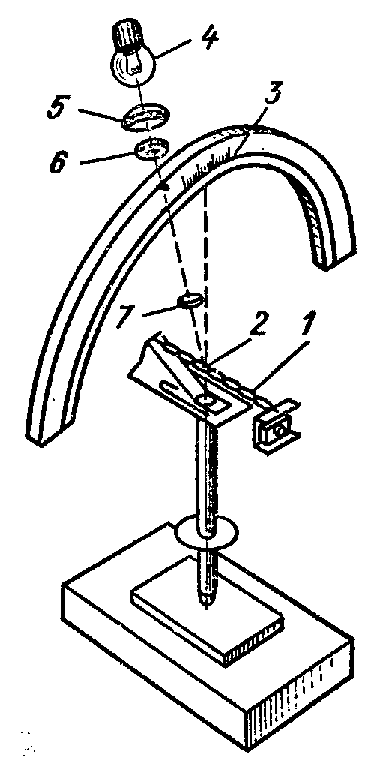

Общий вид измерительной головки ИГП (микрокатора) показан на рис. 6.6а. Основные элементы микрокатора: 1 - шкала, 2 - графитовый штифт, являющийся упором, 3 - трубка, 4 - винт крепления измерительного наконечника 6, 5 – разжимная гайка (ограничитель хода измерительного стержня вниз), 10 – стрелка. При необходимости на трубку 3 устанавливается арретирующее устройство 9 (рис.6.6б), основными деталями которого являются рычаг 7 (арретир) и пружина 8.

Принцип действия передаточного механизма микрокатора (рис. 6.6в) основан на использовании пружинных свойств скрученной тонкой бронзовой ленты. Лента 3, завитая спиралью от середины в разных направлениях, одним концом жестко закреплена, вторым концом - припаяна к бронзовому угольнику 6. В середине ленты на свободной от витков части приклеена стрелка 4. При подъеме измерительного стержня 1, подвешенного на мембранах 2, угольник 6 отклоняется и растягивает пружинную ленту, что вызывает поворот стрелки 4. Для отсчета показаний служит шкала 5. В зависимости от типа микрокатора цена деления шкалы находится в диапазоне от 0,0001мм до 0,01 мм, соответственно пределы измерения по шкале от ±0,004 мм до ±0,30 мм. Микрокаторы обладают значительными преимуществами перед другими типами подобных приборов: высокой чувствительностью, малым усилием измерения, малой погрешностью обратного хода, высокой износостойкостью и долговечностью механизма.

а) б) |

в)

|

г) |

Рис. 6.6. Общий вид и устройство пружинных измерительных головок: а)микрокатор; б)арретирующее устройство; в)схема микрокатора; г)схема оптикатора

В оптикаторе пружинный преобразовательный механизм микрокатора используется в сочетании с оптической системой. В отличие от микрокатора на скрученной ленте 1 (рис.6.6г) вместо стрелочного указателя закреплено зеркало 2, которое отражает на шкалу 3 изображение штриха метки 6. Штриховая метка (отверстие с нитью посредине), освещается лампочкой 4 через конденсатор 5 и проецируется объективом 7 на зеркало 2, находящееся в его фокусе. Луч света, отразившись от зеркала в виде «зайчика», передаёт на шкалу 3 изображение нити, которое и является указателем. Оптикатор обладает всеми положительными качествами микрокатора, кроме того, имеет большие пределы измерения. Изготовляют оптикаторы с ценой деления 0,1; 0,2; 0,5 и 1 мкм, с пределами измерения соответственно 24 (±12); 50 (±25); 100 (±50) и 250 (±125) мкм. Погрешность оптикатора при его вертикальном положении не более 0,5 цены деления в пределах 100 делений шкалы и не более 1 цены деления на всём пределе измерения. Механизм микрокатора используется в малогабаритных пружинных измерительных головках — микаторах, пружинно-рычажных индикаторах — миникаторах.

а) б)

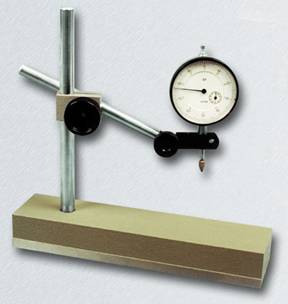

Рис.6.7. Стойки для крепления измерительных головок: а) C-I и C-II, б) C-III

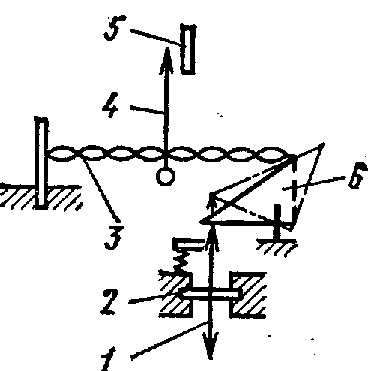

Для выполнения измерений измерительные головки закрепляются на стойке. Конструкция стоек С-I и C-III показана на рис. 6.7. Измерительная головка (рис.6.7а) закрепляется в кронштейне 4 и может вместе с ним перемещаться вверх – вниз по колонке 2 при вращении гайки 3. Кронштейн на колонке фиксируется затяжкой винта. Для точного перемещения головки в вертикальном направлении в кронштейн встроен механизм 5 тонкой установки (микроподачи). С основанием 1 стойки жестко скреплен стол 6, на котором при настройке располагается блок плоско – параллельных концевых мер длины, а при измерениях – деталь. В некоторых стойках (рис. 6.7б) тонкая установка осуществляется механизмом подъема и опускания стола.

Для настройка прибора необходимо рассчитать и составить блок плоско – параллельных концевых мер длины. Размер блока мер принять равным полусумме предельных размеров измеряемой поверхности. Ослабить затяжку винта кронштейна 4 (рис.6.7) и вращением гайки 3 поднять кронштейн вместе с измерительной головкой так, чтобы установленный на стол 6 блок мер свободно поместился под измерительным стержнем. Осторожно вращая гайку 3 и медленно опуская кронштейн, подвести измерительный стержень к поверхности блока мер. Процесс контролировать визуально по величине зазора между измерительным стержнем и блоком мер. До контакта стержня и блока не доводить. Зафиксировать кронштейн винтом . Механизмом тонкой установки (винтом микроподачи 5) кронштейна опустить измерительную головку до соприкосновения с блоком мер и далее до совмещения стрелки микрокатора или изображения штриха у оптикатора с нулем. Арретиром отвести измерительный стержень от поверхности блока мер и удалить блок.

Измерения и отсчет показаний. Арретиром поднять измерительный стержень. Установить деталь на стол так, чтобы линия измерения находилась вблизи диаметральной плоскости цилиндрической поверхности детали. Опустить арретир. Считать показание прибора. Результат измерения получают алгебраическим сложением размера блока мер и показания прибора.

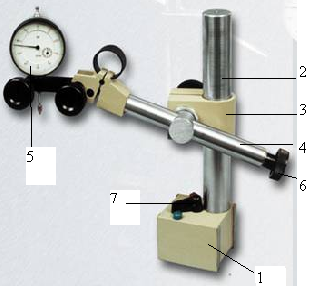

Измерения отклонений формы могут выполняться с использованием многооборотных индикаторов МИГ и рычажно-зубчатых головок ИГ (см. лабораторную работу №5), которые устанавливаются на штативе.

Штативом называют установочное приспособление, предназначенное для закрепления измерительных головок с присоединительным диаметром 8 мм. Штативы состоят из основания 1 (рис. 6.8) с цилиндрической колонкой 2, муфты 3 со стержнем 4, на конце которого крепится головка 5. Для настройки измерительного прибора необходимо ослабить винт крепления муфты на колонке и рукой переместить муфту со стержнем в требуемое положение. В некоторых конструкциях штативов для точной установки измерительной головки предусмотрен микровинт 6. Настройка прибора и измерения производятся в порядке изложенном выше.

а) б)

Рис.6.8. Штативы: а) ШМ-II, б) Ш-II

Последовательность выполнения работы.

1).Нанести на изображение детали в журнале характеристики заданной точности её изготовления.

2).Определить предельные отклонения и предельные размеры наружной поверхности втулки.

3).Найти значение допустимой погрешности измерения детали (табл. 6.2) и установить возможность использования микрокатора (оптикатора, измерительной головки - см. таблицу 4.2).

4).Установить значение размера для настройки измерительного прибора (полусумма предельных размеров с точностью до сотых долей миллиметра) и рассчитать блок плоско – параллельных концевых мер длины.

5).Ознакомиться с устройством прибора на натурном объекте.

6).Настроить измерительный прибор и представить его преподавателю для проверки. (При настройке многооборотной измерительной головки большая стрелка должна сделать примерно один оборот - как в случае настройки индикаторной скобы).

7).Произвести измерения наружного размера детали в соответствии со схемой (рис. 6.5).

8).Определить значение отклонения от круглости и профиля продольного сечения и дать заключение о годности детали.

Вопросы для самопроверки

1.Что понимается под отклонением формы?

2.Какой принцип положен в основу нормирования и количественной оценки отклонений формы?

3.Какую поверхность называют прилегающей? Как она используется?

4.Назовите частные виды отклонений формы.

5.С помощью какого устройства обеспечивается высокая чувствительность микрокатора и оптикатора?

6.Укажите назначение измерительных стоек.

7.Приведите последовательность действий при настройке микрокатора (оптикатора и т.д.) с помощью блока концевых мер.

8.Дайте характеристику модели измерений.

9.Как определить значение отклонения формы по результатам измерений.

Лабораторная работа 7.