- •Курсовая работа

- •Факультет «Комета», маи Содержание

- •2.Химический состав, физико-механические свойства обрабатываемого материала, область его применения. Обрабатываемость материала резаньем

- •3.Выбор заготовки и метод ее изготовления.

- •4.План обработки детали

- •5.Проектирование режущего инструмента. Рабочий чертеж инструмента.

- •Геометрия режущей части.

- •6.Выбор необходимого металлорежущего оборудования.

- •7.Расчет оптимальных режимов резания по переходам.

- •8.Расчет нормы штучного времени изготовления детали.

4.План обработки детали

Технологический процесс изготовления детали. “Втулка» - это часть производственного процесса непосредственно связанного с превращением заготовок в готовый продукт во время которой изменяются формы, размеры, свойства материала. Технологическая операция – основа технологического процесса, часть технологического процесса, выполняемая на одном рабочем месте до перехода к обработки следующей детали.

Спроектировать технологический процесс – определить состав технологических операций и их последовательность. Маршрутная технология – определение последовательности операций.

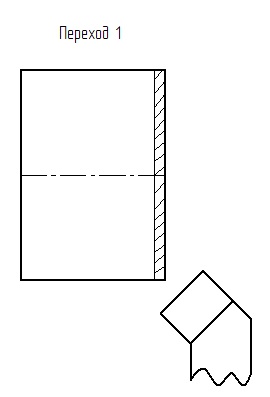

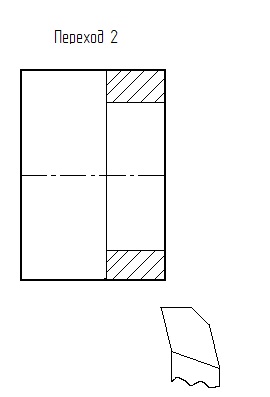

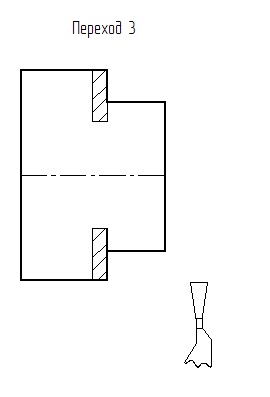

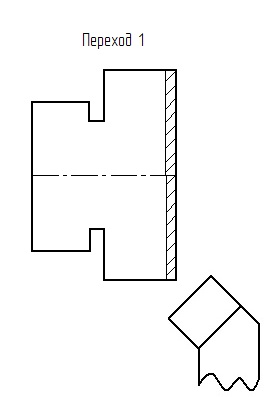

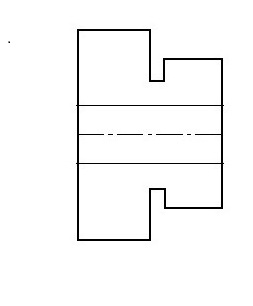

Схема |

Содержание |

Операция 010 |

|

|

Подрезать торец на диметре D=90мм за два прохода 1) Черновой

2) Чистовой

|

|

Точить диаметр D=60 мм по все детали за два прохода , выдерживая длину = 35 мм 1)Черновой

2)Чистовой

|

|

Растачиваем пас на диаметре 38 1)Черновой

2) Чистовой

|

Операция 015 |

|

|

Повернуть деталь, подрезеать торец 1)Черновой

2)Чистовой

|

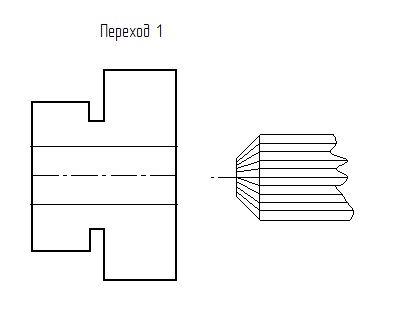

Операция 020 |

|

|

Сверлить сквозное отверстие D=17,7мм

|

|

Зенкеровать отверстие до диаметра D=21.7мм

|

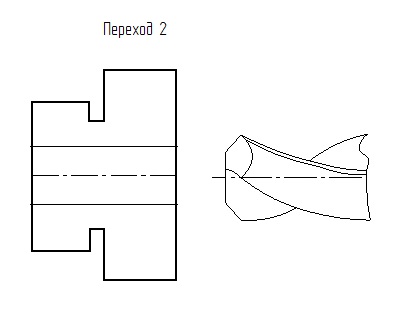

Операция 025 |

|

|

Развертывать отверстие до диаметра D=22мм

|

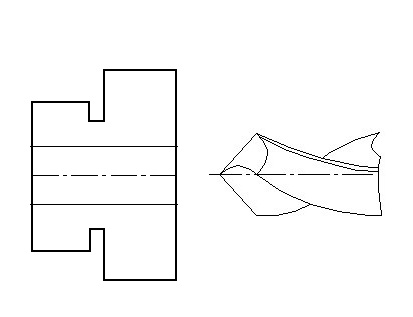

Операция |

|

|

|

|

|

5.Проектирование режущего инструмента. Рабочий чертеж инструмента.

Основными условиями производительной и качественной обработки деталей резанием является правильный выбор материала режущей части инструмента, его геометрических параметров и определение оптимальных режимов резания.

Некоторые общие рекомендации по выбору материала режущей части инструмента:

1)инструментальный и обрабатываемый материалы не должны иметь химического родства. Это значительно снижает интенсивность диффузионных и адгезионных процессов, протекающих в зоне резания, а, следовательно, повышает стойкость инструмента

и качество обработки;

2)с повышением твердости обрабатываемого материала должна увеличиваться твердость инструментального материала. Оптимальным соотношением их твердости считается один к двум;

3)изменение жесткости технологической системы “станок – приспособление – инструмент - заготовка” требует изменения пластических свойств материала.

После анализа данных требований мы получаем, что для обработки стали 12Х13 подходит материал ВК6-ОМ. Этот металл является твердым сплавом, основными компонентами которого являются:94% -WC(карбид вольфрама) и 6% -Co(кобальта).

Для обработки отверстия в детали необходимо будет применять сверло центровочное, зенкер и развёртку.

ВК6-ОМ Применяется для Чистовой и получистовой обработки твердых, легированных и отбеленных чугунов, закаленных сталей и некоторых марок нержавеющих высокопрочных и жаропрочных сталей и сплавов, особенно сплавов на основе титана, вольфрама и молибдена (точения, растачивания, развертывания, нарезания резьбы, шабровки)..

Теплостойкость твердых сплавов составляет θ= 800... 1000 °С, что позволяет значительно повысить скорость резания по сравнению с быстрорежущими сталями. Недостатком твердых сплавов является относительно низкая прочность их при изгибе: σи- 0,9... 1,6 ГПа Зато при сжатии прочность твердых сплавов значительна: σсж = 4...6 ГПа Поэтому режущие пластины целесообразно располагать таким образом, чтобы они работали на сжатие, а не на изгиб. Твердые сплавы имеют твердость 86... 90 HRA.

При точении различают следующие поверхности: обрабатываемую поверхность, представляющую собой поверхность срезаемого слоя заготовки; обработанную поверхность , т.е. новую поверхность, полученную после снятия стружки; поверхность резания, образуемую непосредственно рабочей частью главной режущей кромки резца.

Дня определения углов резца установлены в качестве исходных следующие координатные плоскости: плоскость резания - плоскость, касательная к поверхности резания и проходящая через главную режущую кромку резца; основная плоскость - плоскость, параллельная продольной и поперечной подачам и перпендикулярная к плоскости резания; главная секущая плоскость-плоскость, перпендикулярная к проекции главной режущей кромки на основную плоскость; вспомогательная секущая плоскость - плоскость, перпендикулярная к проекции вспомогательной режущей кромки на основную плоскость.

У всякого резца различают главные и вспомогательные углы. Главные углы измеряют в главной секущей плоскости, к ним относятся: главный задний угол α - угол между главной задней поверхностью и плоскостью резания; угол заострения (β - угол между передней и главной задней поверхностями резца; передний угол γ - угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания; угол резания δ - угол между передней поверхностью и плоскостью резания. Между четырьмя главными углами существует следующие зависимости: α + β + γ =90° ; δ + γ =900

Если угол резания δ меньше 90, передний угол резца считается положительным; когда угол резания больше 90, передний угол - отрицательный.

Главный угол в плане (φ- угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Вспомогательный угол в плане (φ1 - угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Угол при вершине в плане ε - угол между проекциями главной и вспомогательной режущих кромок на основную плоскость. (φ + φ1+ ε =180°

Угол наклона главной режущей кромки λ - угол, заключённый между главной режущей кромкой и плоскостью, проведённой через вершину резца параллельно основной плоскости.

Задний угол а служит для уменьшения трения между задней поверхностью резца и поверхностью резания. Однако при значительном увеличении заднего угла прочность резца снижается. При резании твёрдых и хрупких материалов, а также при снятии толстых стружек выбирают меньшие углы а. Для различных условий токарной обработки величина заднего угла лежит в пределах 6-12°.

Передний угол γ оказывает большое влияние на процесс образования стружки. С увеличением переднего угла облегчается врезание резца в металл, уменьшается деформация срезаемого слоя, облегчается сход стружки, уменьшается силы резания и расход мощности. Вместе с тем увеличение переднего угла приводит к уменьшению угла β , т.е. к ослаблению режущего клина и снижению его прочности, что вызывает увеличение износа резца.

Поэтому при обработке твёрдых и хрупких материалов для повышения прочности и стойкости инструмента следует применять небольшие передние углы, а при обработке мягких и вязких металлов – болыпие (15-20°).При резании высокопрочных и твердых материалов (σв>1100МПа) применяются отрицательные передние углы: γ =-5...-150.

Главный угол в плане φ оказывает существенное влияние на стойкость режущего инструмента, на шероховатость обработанной поверхности. С уменьшением угла φ увеличивается длина активной части режущей кромки и уменьшается толщина срезаемого слоя, что сказывается на уменьшении термодинамической нагрузки резца. Вследствие этого уменьшается износ инструмента.

Вспомогательный угол (φ1 служит для уменьшения трения вспомогательной задней поверхности об обработанную поверхность. Для проходных резцов, обрабатывающих без врезания жёсткие заготовки, угол φ1=5... 10°