- •Предисловие

- •Лабораторная работа № 1 макроскопический и микроскопический анализ металлов и сплавов

- •Порядок приготовления макрошлифов.

- •Методы травления.

- •Порядок приготовления микрошлифов.

- •Правила обращения с микрошлифами.

- •Правила обращения с микроскопом.

- •Лабораторная работа № 2 определение твердости и микротвердости металлов

- •Выбор наконечника и нагрузки испытания твердости

- •Микротвердость фаз в системе Cu - Sb

- •Микротвердость фаз в системе Cu – Sn

- •Лабораторная работа № 3 построение кривых охлаждения сплавов железо-цементит

- •Исходные данные

- •Лабораторная работа № 4 определение антифрикционных свойств металлов и сплавов

- •Лабораторная работа № 5 термическая обработка углеродистых сталей

- •Лабораторная работа № 6 Литье в песчаные формы

- •Проектирование и расчет литниково-питающей системы.

- •Определение габаритов опок.

- •Пример расчета.

- •Варианты заданий

- •Лабораторная работа № 7 изучение основ электродуговОй сваркИ

- •Основные виды сварочных соединений

- •Конструктивные элементы подготовленных кромок свариваемых деталей.

- •Расчет режима стыковой сварки образцов заданной толщины.

- •Варианты индивидуальных заданий

- •Результаты расчетов

- •Лабораторная работа № 8 изучение металлорежущих станков

- •Лабораторная работа № 9

- •Библиографический список

- •394036, Воронеж, пр. Революции, 19

Исходные данные

Номер варианта |

Наименование материала или процентное содержание углерода |

Номер варианта |

Наименование материала или процентное содержание углерода |

1 |

40Х |

13 |

110ГЛ |

2 |

ХВГ |

14 |

30ХГСА |

3 |

0,1 % |

15 |

КЧ 50-5 |

4 |

Ст3 |

16 |

3,2 % |

5 |

0,6 % |

17 |

0,02 % |

6 |

1,2 % |

18 |

0,8 % |

7 |

45 |

19 |

2,14 % |

8 |

СЧ 25 |

20 |

Р18 |

9 |

2,6 % |

21 |

ШХ15 |

10 |

4,3 % |

22 |

65Г |

11 |

6 % |

23 |

АСЧ-3 |

12 |

ВЧ 60 |

24 |

У7А |

Содержание отчета

Диаграмма состояния железо-цементит с обозначением критических точек и областей диаграммы.

Кривая охлаждения (или нагрева) сплава с заданной концентрацией углерода.

Определение феррита, аустенита, перлита, ледебурита и зарисовка их структур.

Выводы.

Контрольные вопросы

1. Что такое фаза?

2. Что называется структурной составляющей?

3. Что такое феррит, аустенит, цементит, перлит, ледебурит?

4. Что такое критическая точка?

5. Как обозначаются критические точки?

6. Что такое эвтектическое превращение?

7. Чем эвтектоидное превращение отличается от эвтектического?

8. Как расшифровывается правило фаз?

9. Как строятся кривые охлаждения?

Лабораторная работа № 4 определение антифрикционных свойств металлов и сплавов

Цель работы: приобретение практических навыков по определению некоторых антифрикционных свойств металлов и сплавов при их истирании на машине трения МИ-1М.

Оборудование, приспособления, инструмент, материалы: машина трения МИ–1М с набором разновесов, аналитические весы АДВ–200, металлографический микроскоп МИМ–7, микротвердомер ПМТ–3, приспособление для нарезания лунок на роликах и колодках, лупа 16-кратным увеличением, шприц дозировочный, испытуемые на износ – ролики, втулки или колодки, абразивная пыль (песок) различного свойства и фракций, смазывающие масла ( И20, МС8 и др.).

Теоретические сведения

Износостойкость – сопротивление материалов, деталей машин и других трущихся изделий изнашиванию. Износостойкость оценивается при эксплуатации и во время испытаний по длительности работы материалов или изделий до заранее заданного либо предельного значения износа. Относительная износостойкость измеряется относительно эталонного материала. Испытания на износостойкость проводят на специальных машинах трения типа МИ-1.

Описание машины трения МИ-1М.

Предназначена для испытания металлов на износ и определение их антифрикционных свойств при трении скольжения и трении качения. На машине можно изучать изнашивание материалов в различных условиях, в том числе: при граничном трении, при трении без смазочного материала и при трении со смазочным материалом, загрязненным абразивом. На модернизированной машине, кроме того, можно испытывать втулки и ролики по схеме прямой и обратной пар трения.

М

8

I II 4 3

5

25

11

9

10

6 7![]() 1

1![]() и

и

![]() .

.

Р

z1

z2

Машина работает следующим образом.

Привод вращения вала нижнего образца осуществляется от асинхронного электродвигателя с напряжением 380 В. На цапфу нижнего вала I устанавливается испытуемый образец в виде диска, а на цапфу вала верхнего образца II подвижной каретки 2 – образец контртела в виде диска или колодки по принятым условиям испытания

![]() >

>

![]() ;

;

![]() <

<![]() - прямая пара;

- прямая пара;

< ; < - обратная пара,

где и – твердости первой и второй трущихся поверхностей ;

и – площади первой и второй поверхностей трения .

Устанавливают грузы 9 на маятник 8, соответствующие рабочей нагрузки испытания, и фиксируются чекой 10 опускают подвижную каретку 2 с закрепленным на цапфе образцом - контртело так, чтобы произошло соприкосновение испытуемых образцов (диск – диск или диск – колодка). Вращением нагрузочного винта 3 устанавливают рабочую нагрузку.

Осуществляют поворот приводного барабана интегратора вручную, во время которого на трущиеся поверхности образца и контртела подают абразивно-масляную суспензию для полного их смачивания.

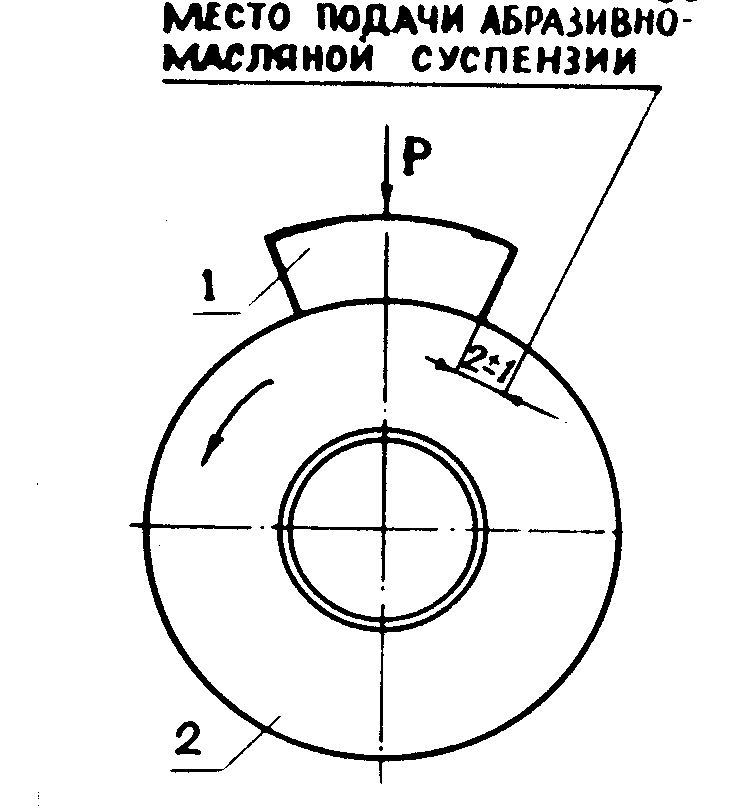

При включении вращения цапфы нижнего образца I необходимо придержать рукой приводной барабан интегратора от резкого момента вращения. Для ускорения испытаний изнашиваемых образцов следует подавать абразивно-масляную суспензию капельным способом в зону трения, как показано на рис. 2, с применением специальной капельницы или шприца.

Изменение рабочей нагрузки производится установкой поверочных грузов только на выключенной машине.

Место подачи абразивно-маслянлй

суспензии

1

2

Рис. 2. Схема подачи абразивно–масляной суспензии:

1 – колодка; 2 – диск

Во время испытаний производятся записи моментов трения по шкале 5 измерительной линейки, закрепленной на интеграторе машины или самописцем, по которым осуществляют дальнейшую обработку результатов.

После окончания рабочего цикла испытаний машину выключают нажатием кнопки выключателя.

Проведение испытаний.

При исследовании массового износа испытуемые образцы -диск и колодка, а также диск и диск изготовленные из материалов, которые должны пройти испытания на истирание, предварительно взвешивают на аналитических весах. При исследовании линейного износа на поверхности образцов изготавливают лунки в специальном приспособлении методом вдавливания (резания) твердого индентора и измеряют их глубину. Производят замеры диаметра дисков.

При испытании по схеме «диск–колодка» диск устанавливается и крепится на цапфе нижнего образца машины. На шток маятника устанавливают грузы, соответствующие заданной рабочей нагрузки, согласно табл. 1.

Таблица 1

Установочные данные машины трения МИ-1М

Шкала моментов, Н · м (кгс·см) |

Грузы на маятнике, Н · м (кгс·см) |

Примечание |

0 - 0,01 (0 – 10) |

Без груза |

Изменение момента трения на шкале 0 – 10 кгс·см не рекомендуется. Оно служит для сравнительной оценки измеряемой величины. |

0 – 0,05 (0 – 50) |

0 .05 (50) |

|

0 – 0,1 (0 – 100) |

0,05 + 0,1 (50+100) |

|

0 – 0,15 (0 – 150) |

0,05 + 0,1 + 0,15 (50+100+150) |

Опускают подвижную каретку, придерживая рукой колодку так, чтобы она не соскальзывала с фиксатора (шарика) до момента соприкосновения поверхностей образцов.

В случае испытания по схеме «диск–диск» один образец закрепляется в нижней цапфе, а другой диск устанавливается и крепится в верхней цапфе подвижной каретки.

Выбирают схему испытания – прямая или обратная пара.

При установлении контакта между диском и колодкой или диском и диском осуществляют поворот барабана интегратора вручную и одновременно наносят масляно-абразивную суспензию с 5%-ным или 10%-ным содержанием по массе абразива (оксида алюминия или кварцевого песка) на истираемые поверхности образцов до тех пор, пока последние не покроются тонким слоем смазочного материала. Далее поворотом винта устанавливают заданную рабочую нагрузку и включают электрический привод машины.

Для фиксирования данных испытания начинают отсчет времени по часам.

Во время испытаний через равные промежутки времени производят замеры момента трения Мкр по шкале интегратора или самописца, число оборотов нижнего диска по частотомеру nоб и количество оборотов интегратора nи, которые впоследствии участвуют в расчете силы трения Fтр.

По истечении времени испытания машину трения останавливают, снимают образцы с цапф, очищают от масляных загрязнений бензином или спиртом и производят замеры массы на аналитических весах или глубины лунок с применением прибора ПМТ–3, результаты испытаний заносят в протокол.

Аналогично производят испытания образцов на других режимах (скорость истирания, удельная нагрузка, зернистость абразива).

Изменение режимов испытаний производят только на выключенной машине во избежание приобретения травм и несчастных случаев.

Введение масляно-абразивной суспензии в зону трения допускается осуществлять методом смачивания из масляной ванночки, которая может быть установлена под нижним образ -

цом , чтобы нижний диск находился в масляно-абразивной суспензии не более ¼ ее уровня, а сама суспензия должна перемешиваться специальной мешалкой автоматически.

Правила техники безопасности

1. При проведении испытаний запрещается касаться руками или облокачиваться на вращающиеся и перемещающиеся части машины трения.

2. Машина трения должна быть заземлена.

3. Установку и переустановку образцов следует проводить при выключенном оборудовании.

4. Соблюдать осторожность при введении абразива капельным способом так, чтобы капли не разбрызгивались по сторонам и не попадали на открытые части тела испытателя.

Порядок выполнения работы

1. Изучить конструкцию и принцип работы машины трения МИ-1М.

2. Провести испытание на износостойкость образцов, выданных преподавателем, по схеме прямая и обратная пара трения > , < ; < , < соответственно (диск – диск и диск–колодка).

3. Произвести необходимые замеры и расчеты, записать результаты испытаний в табл. 2 и 3. Построить графики зависимостей износа от удельной нагрузки, скорости истирания и зернистости абразива масляно-абразивной суспензии.

4. Составить отчет и сделать вывод о предпочтительном использовании испытуемого материала и влиянии на долговечность деталей машин.

Таблица 2

Сводные данные результатов испытаний

Наименование образца и материал пар трения |

Скорость истира-ния, м/с |

Среднее значение потери массы (линейный износ), г (мм) |

Зернистость абразива, мкм |

|||

Удельная нагрузка, МПа |

10 |

120 |

||||

1,25 |

2,5 |

3,75 |

|

|

||

Диск Колодка |

0,5 1,0 2,5 |

|

|

|

||

|

50 |

100 |

150 |

|

|

|

Диск Диск |

0,5 1,0 2,5 |

|

|

|

|

|

Таблица 3

Расчетные данные коэффициентов трения f тр и износостойкости kи

Наименование образца и материала |

Скорость истирания, м/с |

Коэффициент трения f тр |

Коэффициент износостойкости kи

|

||||

Удельная нагрузка, МПа |

|||||||

1,25 |

2,5 |

3,75 |

1,25 |

2,5 |

3,75 |

||

Диск Колодка |

0,5 1,0 2,5 |

|

|

|

|

|

|

|

50 |

100 |

150 |

50 |

100 |

150 |

|

Диск Диск |

0,5 1,0 2,5 |

|

|

|

|

|

|

Обработка результатов испытания.

Коэффициент трения, как косвенная характеристика антифрикционных свойств материалов определяется по формуле

f

тр

=

![]() ,

,

где f тр – коэффициент трения;

Fтр – сила трения, Н (кг);

P – нагрузка на каретку, Н (кг).

![]() ,

,

где А – работа трения, кг·м;

S – путь трения диска за определенное время, м. Принимается равным 3000 м;

Мтр – момент трения кг · м,

R – радиус диска, м;

nоб – частота вращения диска, мин -1;

nи – частота вращения диска интегратора, мин -1.

Линейный износ определяется по формуле

![]() ,

,

где и – линейный износ, мм;

h – глубина лунки до изнашивания, мм;

Δh1 – глубина лунки после изнашивания, мм;

l – длина дуги до изнашивания, мкм;

l1 – длина дуги после изнашивания, мкм;

r – радиус вращения вершины резца, мкм;

R – радиус кривизны поверхности трения в месте нанесения лунки, мм.

Знак плюс берется для выпуклых, минус – для вогнутых поверхностей. Точность измерения износа 0,01 мм.

Повторяемость испытаний троекратная. Погрешность измерений определяется по ГОСТ Р 8.563-96 и РМГ 29 - 99 по показателю среднего арифметического отклонения по формулам

f

ср

=

![]()

![]() ,

,

=![]() ,

,

где

![]() –

значение i–го

измерения коэффициента трения;

–

значение i–го

измерения коэффициента трения;

![]() –

среднее значение

измерений коэффициента трения;

–

среднее значение

измерений коэффициента трения;

- количество измерений.

Коэффициент износостойкости kи, характеризующий долговечность изделия, определяется по формуле

kи

=![]() ,

,

где Ии – значение износа испытуемого образца, мм (г);

Иэ – значение износа эталонного образца, мм (г).

Содержание отчета

1. Краткое описание методики определения износа (массового, линейного).

2. Произвести испытания образцов по прямой и обратной схемам.

3. Результаты испытаний записать см. табл. 2 и 3.

4. Выводы.

Контрольные вопросы

1. Как влияет на долговечность детали изменение условий ее эксплуатации?

2. Какие антифрикционные свойства материала оказывают наибольшее влияние на ресурс машины?

3. Как влияет загрязненность масляной прослойки абразивом на износ (долговечность) изделия?

4. С какой целью проводят истирание по схеме прямая и обратная пары трения?

5. Почему определяют массовый и линейный износы?

6. В чем заключается принцип работы интегратора машины трения МИ-1М?

7. Какие материалы относятся к износостойким?

8. Какие марки материалов используются в узлах трения машин и аппаратов пищевых производств?

9. Как влияют твердость и площадь истираемой поверхности на долговечность детали?

10. Какова зависимость изменения износа (массового и линейного) от нагрузки, скорости истирания?

11. Почему нельзя использовать одноименные материалы в паре трения?

12. В чем заключается зависимость коэффициента трения от коэффициента износостойкости?