- •Предисловие

- •Лабораторная работа № 1 макроскопический и микроскопический анализ металлов и сплавов

- •Порядок приготовления макрошлифов.

- •Методы травления.

- •Порядок приготовления микрошлифов.

- •Правила обращения с микрошлифами.

- •Правила обращения с микроскопом.

- •Лабораторная работа № 2 определение твердости и микротвердости металлов

- •Выбор наконечника и нагрузки испытания твердости

- •Микротвердость фаз в системе Cu - Sb

- •Микротвердость фаз в системе Cu – Sn

- •Лабораторная работа № 3 построение кривых охлаждения сплавов железо-цементит

- •Исходные данные

- •Лабораторная работа № 4 определение антифрикционных свойств металлов и сплавов

- •Лабораторная работа № 5 термическая обработка углеродистых сталей

- •Лабораторная работа № 6 Литье в песчаные формы

- •Проектирование и расчет литниково-питающей системы.

- •Определение габаритов опок.

- •Пример расчета.

- •Варианты заданий

- •Лабораторная работа № 7 изучение основ электродуговОй сваркИ

- •Основные виды сварочных соединений

- •Конструктивные элементы подготовленных кромок свариваемых деталей.

- •Расчет режима стыковой сварки образцов заданной толщины.

- •Варианты индивидуальных заданий

- •Результаты расчетов

- •Лабораторная работа № 8 изучение металлорежущих станков

- •Лабораторная работа № 9

- •Библиографический список

- •394036, Воронеж, пр. Революции, 19

Выбор наконечника и нагрузки испытания твердости

Шкала |

Вид наконечника |

Нагрузка, Н |

Обозначение твердости |

Пределы измерения твердости в единицах HR |

А |

Алмазный конус |

600 |

HRA |

70…85 |

В |

Стальной шарик |

1000 |

HRB |

25…100 |

С |

Алмазный конус |

1500 |

HRC |

20…67 |

При испытании неответственных деталей твердостью

HRCэ 20…50 допускается применение наконечника из твердого сплава.

Образец для испытаний должен иметь плоские и параллельные друг другу поверхности, без дефектов и окалины, поэтому сначала проводится зачистка поверхностей напильником,

Таблица 2

Ориентировочный перевод значений твердости, определяемых различными методами

HV, МПа |

НВ, МПа |

НR по шкале |

HV, МПа |

НВ, МПа |

НR по шкале |

||||

С |

А |

В |

С |

А |

В |

||||

12340 |

7800 |

72 |

84 |

-- |

2280 |

2290 |

20 |

61 |

100 |

11160 |

7450 |

70 |

83 |

-- |

2220 |

2230 |

19 |

60 |

99 |

10220 |

7120 |

68 |

82 |

-- |

2170 |

2170 |

17 |

60 |

98 |

9410 |

6820 |

66 |

81 |

-- |

2130 |

2120 |

15 |

59 |

97 |

8680 |

6730 |

64 |

80 |

-- |

2080 |

2070 |

14 |

59 |

95 |

8040 |

6270 |

62 |

79 |

-- |

2010 |

2010 |

13 |

58 |

94 |

7460 |

6010 |

60 |

78 |

-- |

1970 |

1970 |

12 |

58 |

93 |

6940 |

5780 |

58 |

78 |

-- |

1920 |

1920 |

11 |

57 |

92 |

6500 |

5550 |

56 |

77 |

-- |

1860 |

1870 |

9 |

57 |

92 |

6060 |

5340 |

54 |

76 |

-- |

1830 |

1830 |

8 |

56 |

90 |

5870 |

5140 |

52 |

75 |

-- |

1780 |

1790 |

7 |

56 |

90 |

5510 |

4950 |

50 |

74 |

-- |

1740 |

1740 |

6 |

55 |

89 |

5340 |

4770 |

49 |

74 |

-- |

1710 |

1700 |

4 |

55 |

88 |

5020 |

4610 |

48 |

73 |

-- |

1660 |

1670 |

3 |

54 |

87 |

4740 |

4440 |

46 |

73 |

-- |

1620 |

1630 |

2 |

53 |

86 |

4600 |

4290 |

45 |

72 |

-- |

1590 |

1590 |

1 |

53 |

85 |

4350 |

4150 |

43 |

72 |

-- |

1550 |

1560 |

- |

- |

84 |

4230 |

4010 |

42 |

71 |

-- |

1520 |

1520 |

- |

- |

83 |

4010 |

3880 |

41 |

71 |

-- |

1490 |

1490 |

- |

- |

82 |

3900 |

3750 |

40 |

70 |

-- |

1480 |

1460 |

- |

- |

81 |

3860 |

3630 |

39 |

70 |

-- |

1430 |

1430 |

- |

- |

80 |

3610 |

3520 |

38 |

69 |

-- |

1400 |

1400 |

- |

- |

79 |

3440 |

3410 |

36 |

68 |

-- |

1380 |

1370 |

- |

- |

78 |

3340 |

3310 |

35 |

67 |

-- |

1340 |

1340 |

- |

- |

77 |

3200 |

3210 |

33 |

67 |

-- |

1310 |

1310 |

- |

- |

76 |

3110 |

3110 |

32 |

66 |

-- |

1290 |

1280 |

- |

- |

75 |

3030 |

3020 |

31 |

66 |

-- |

1270 |

1260 |

- |

- |

74 |

2920 |

2930 |

30 |

65 |

-- |

1230 |

1230 |

- |

- |

73 |

2850 |

2850 |

29 |

65 |

-- |

1210 |

1210 |

- |

- |

72 |

2780 |

2770 |

28 |

64 |

-- |

1180 |

1180 |

- |

- |

71 |

2700 |

2690 |

27 |

64 |

-- |

1160 |

1160 |

- |

- |

70 |

2610 |

2620 |

26 |

63 |

-- |

1150 |

1140 |

- |

- |

68 |

2550 |

2550 |

25 |

63 |

-- |

1130 |

1110 |

- |

- |

67 |

2490 |

2480 |

24 |

62 |

-- |

1100 |

1100 |

- |

- |

66 |

2400 |

2410 |

23 |

62 |

102 |

1090 |

1090 |

- |

- |

65 |

2350 |

2350 |

21 |

61 |

101 |

1080 |

1070 |

- |

- |

64 |

ш лифовальным

кругом или шлифовальной бумагой.

Правильность показаний прибора

периодически проверяют по эталонным

образцам с известной твердостью.

лифовальным

кругом или шлифовальной бумагой.

Правильность показаний прибора

периодически проверяют по эталонным

образцам с известной твердостью.

Подготовленный образец помещают на столе прибора 1 (рис. 2), вращением маховика 2 по часовой стрелке устанавливают маленькую стрелку против красной точки, а вращением барабана 3 – нуль шкалы “С” против конца большой стрелки индикатора. Плавным нажатием на клавишу 4 включают привод механизма нагружения. После окончания цикла нагружения производят отсчет по шкале индикатора. Вращением маховика 2 опускают стол и повторяют испытание не менее трех раз.

Определение твердости при вдавливании алмазной пирамиды по Виккерсу (HV). Метод используют для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость. Твердость определяют, вдавливая в испытуемую поверхность (шлифованную или полированную) четырехгранную алмазную пирамиду (см. рис. 1, в), с углом при вершине 136º.

Твердость по Виккерсу Hμ рассчитывают по формуле

![]() ,

,

где Р – нагрузка на пирамиду 50, 100, 200, 300, 500, 1000 или 1200 Н (обозначения: НV5, НV10, НV20 и т. д.);

d – среднее арифметическое двух диагоналей отпечатка, измеряемых после снятия нагрузки, мм.

Чем тоньше материал, тем меньше должна быть нагрузка. Твердость по Виккерсу определяется с помощью специальных таблиц по измеряемым значениям d в мм.

Микротвердость (H). Определение микротвердости применяется для изделий мелких размеров и отдельных структурных составляющих сплавов. В испытуемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,02…2 Н. Микротвердость H определяется по той же формуле, что и твердость по Виккерсу. Образцы для измерений подготавливаются так же, как микрошлифы.

Описание прибора ПМТ-3.

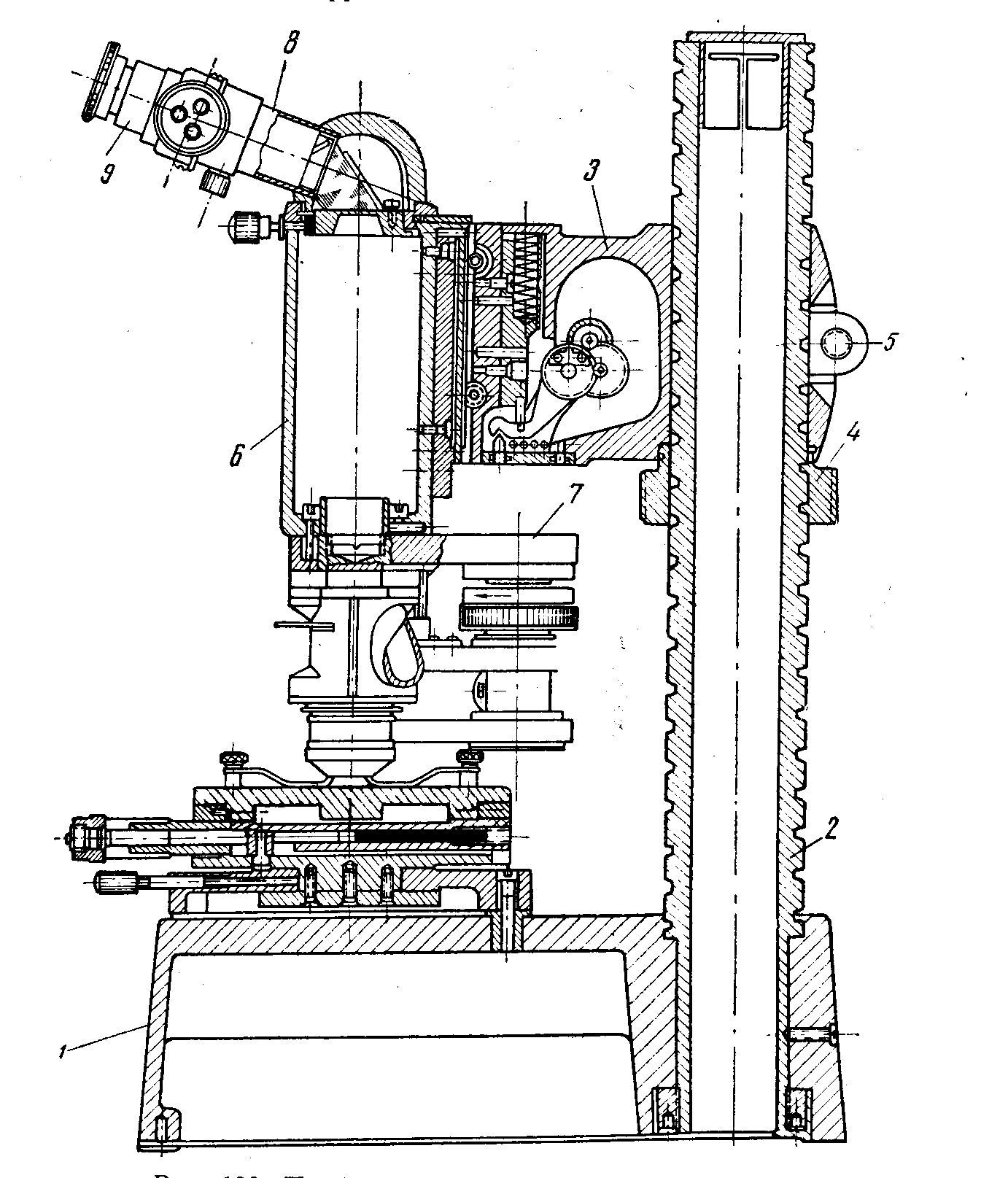

Прибор имеет массивный штатив, который обеспечивает большую устойчивость. Имеется приспособление для исследования в темном поле. Прибор ПМТ-3 (рис. 3) состоит из основания 1, выполненное в виде коробки с ребрами жесткости, к которому прикреплена цилиндрическая колонка 2 с ленточной резьбой. На колонку надет кронштейн 3, который закреплен на ней разрезной втулкой с зажимным винтом 5 и может перемещаться с помощью кольцевой гайки 4. Кронштейн несет тубус 6, в нижней части которого укреплен кронштейн индентора 7. Сверху тубуса устанавливается наклонная окулярная трубка 8 и винтовой окулярный микрометр 9 или прямая трубка для фотографирования. В кронштейне 3 размещены механизмы грубой и тонкой подач тубуса. Рукоятка тонкой подачи имеет деления, каждый из которых соответствует 0,002 мм подъема или опускания тубуса.

Предметный столик может перемещаться во взаимно перпендикулярных направлениях, что достигается с помощью микрометрических винтов. Точность перемещения 0,01 мм достигается в пределах 10 мм. Для поворота предметного столика на 180º от упора до упора (из начального положения, когда визируется место испытания, во второе положение для производства испытания) служит специальная рукоятка.

Рис. 3. Прибор ПМТ-3 (разрез вертикальный)

Конструкция столика и механизмы перемещения позволяют обеспечить совмещение места, выбранного для испытания, с местом фактического отпечатка с точностью до 0,003 мм.

Индентор состоит из штока, укрепленного на двух пружинах. На нижний конец штока надевается оправка с алмазным наконечником. Шток опускается и поднимается вращением рукоятки (приблизительно на 180 º ).

Упругость пружин регулируют таким образом, чтобы без нагрузки, под влиянием собственного веса деталей индентора не получалось заметного отпечатка при максимальном увеличении. В процессе работы регулировка пружин может оказаться нарушенной из-за упругой их деформации.

Положение можно исправить, приподняв корпус индентора вращением гайки. Для этого необходимо освободить винт, стягивающий лапки наружной втулки. Для предохранения штока индентора от разворотов в конструкции предусмотрена колонка, входящая во втулку.

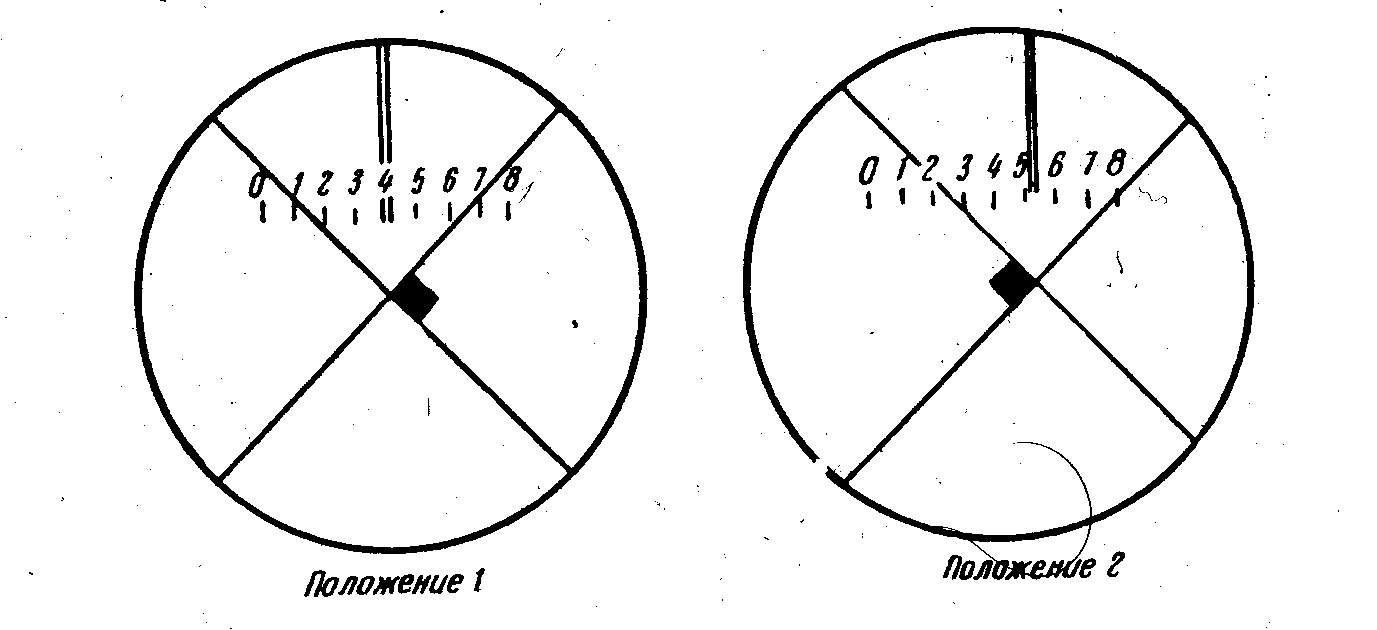

Винтовой окулярный микрометр 9 состоит из компен-сационного окуляра, снабженного отсчетным приспособлением, состоящим из винта, гайки, отсчетного барабанчика и каретки с подвижной сеткой (см. рис. 3). На подвижной сетке нанесены перекрестие и две риски ( би-штрих ) (рис. 4). Перекрестие служит для наводки на отпечаток, а риски – для отсчетов. На неподвижной сетке через каждый миллиметр нанесены штрихи. Цена деления отсчетного барабанчика окулярного микрометра (Z) составляет 0,000315 мм и определяется посредством объект-микрометра с ценой деления 0,01 мм по формуле

![]() =

=

![]() ,

,![]()

где

![]() – число делений объект-микрометра;

– число делений объект-микрометра;

![]() - цена деления

объект-микрометра;

- цена деления

объект-микрометра;

![]() - число делений

окулярного микрометра.

- число делений

окулярного микрометра.

Осветитель, укрепленный на нижней части тубуса микроскопа, работает от лампочки напряжением 8 В (20 Вт), питающийся через трансформатор от электросети.

Проведение испытаний.

Производят настройку прибора в следующей последовательности:

1. Исследуемый образец закрепляют на пластинке со штифтами пластилином; строгое расположение образца по отношению к плоскости предметного столика достигается вдавливанием образца в пластилин ручным прессом.

2. Проверяют исправность работы нагружающего механизма. Для этого шток индентора вхолостую несколько раз перемещают при небольшом нагружении (5…10 г). При этом шток должен перемещаться без заеданий, плавно.

3. Проверяют совмещение отпечатка с точкой пересечения перекрестия. Для этого делают пробный отпечаток в любом месте образца при небольшом нагружении. Если совмещения не будет, то центровочными винтами отпечаток подводят к точке пересечения перекрестия и после этого делают еще один пробный отпечаток.

4. Проверяют чувствительность работы индентора (наконеч-ника). Сначала производят отпечаток без нагружения, а затем при нагружении 0,5 г. В первом случае отпечатка не видно даже при максимальном увеличении. Во втором случае алмаз оставляет небольшой отпечаток, видимый при том же увеличении.

5. Проверяют правильность показаний прибора. Для этого делают несколько отпечатков на эталонном материале.

После проведения проверочных операций приступают к натуральным испытаниям в следующей последовательности:

1. Ставят на утолщенную часть штока индентора выбранный груз.

2. Выбирают место для испытания.

3. Плавно поворачивают предметный столик на 180○ (от одного упора к другому) для производства отпечатка. Испытуемое место должно оказаться точно под алмазом.

4. Медленным поворотом рукоятки арретира индентора (от упора до упора) отпускают шток с алмазным наконечником до соприкосновения с образцом. Этот поворот следует производить в течение 10…15 с. После выдержки в течение 5 с рукоятку арретира возвращают в исходное положение.

5. Предметный столик возвращают в исходное положение соответствующей рукояткой так, чтобы в момент вращения предметного столика алмаз был в поднятом состоянии. Несоблюдение этого условия может привести к поломке алмаза. Если прибор был предварительно хорошо отцентрован, то полученный отпечаток совместится с точкой пересечения перекрестия.

6. Для измерения диагонали отпечатка вращают микрометрические винты предметного столика, подводя отпечаток к перекрестию окуляра так, чтобы две стороны отпечатка совместились с двумя сторонами перекрестия (положение 1, см. рис. 4).

Если вращением винтов нельзя получить точного совмещения, то вращают окуляр на окулярной трубке. Для этого освобождают стопорный винт окуляра и вращают его до более точного совмещения сторон отпечатка с линиями перекрестия. После этого стопорный винт зажимают. Отмечают показания измерительного барабанчика окулярного микрометра. Затем вращением измерительного барабанчика перемещают отпечаток так, чтобы две другие его стороны были совмещены с линиями перекрестия (положение 2, см. рис. 4). Отмечают второе показание измерительного барабанчика. Разность двух показаний, умноженная на значение цены деления, дает истинную величину диагонали отпечатка.

Рис. 4. Шкала и перекрестие окулярного микрометра прибора ПМТ-3

Правила техники безопасности

Все студенты, приступая к лабораторным работам, должны ознакомиться с правилами работы в лаборатории кафедры и расписаться в журнале по технике безопасности.

Работы проводятся только с разрешения преподавателя.

Все электроприборы должны быть заземлены.

Студенты обязаны осторожно обращаться с приборами и оборудованием.

По окончании работы приборы должны быть отключены от сети.

Порядок выполнения работы

Изучить работу твердомера ТК-2М. Произвести замеры твердости образцов.

Произвести соответствующие расчеты и заполнить таблицу. Определить класс (марку) стали или чугуна.

3. Изучить работу микротвердомера ПМТ-3. Произвести замеры микротвердости образцов.

4. Произвести соответствующие расчеты и заполнить табл. 3. Определить марку стали или чугуна.

5. Определить свойства образцов (временный предел прочности), используя формулу

σв = КHB,

где К – коэффициент, зависящий от материала. Для стали с твердостью 120 … 450 НВ К ≈ 0,34; для меди, латуни, бронзы отожженных К ≈ 0,55, наклепанных К ≈ 0,40; для алюминия и алюминиевых сплавов с твердостью 20 … 45 НВ К ≈ 0,35.

Микротвердость

(![]() )

определяется по формуле

)

определяется по формуле

![]()

![]() ,

,

где

![]() – нагрузка, кг;

– нагрузка, кг;

![]() - длина диагонали,

мм.

- длина диагонали,

мм.

Повторяемость испытаний троекратная. Погрешность измерений микротвердости определяется по ГОСТ Р 8.563-96 и РМГ 29 - 99 по показателю среднего арифметического откло-нения и средней квадратичной погрешности измерений по формулам:

![]()

![]() ,

,

![]() =

=

![]() ,

,

где Нμi– значение i–го измерения микротвердости;

Hμ ср – среднее значение измерений микротвердости;

![]() - количество

измерений.

- количество

измерений.

Таблица 3

Результаты испытаний

Обра-зец |

Материал |

Состояние |

HRС ср |

Микро-твердость, H |

НВ, МПа |

σв, МПа |

1 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

Полученное значение микротвердости Hμ сравнивают с табличным значением табл. 4. По принятому табличному значению микротвердости определяют марку испытуемого материала.

Сравнительные данные микротвердости различных металлов и сплавов представлены в табл. 5-11.

Таблица 4

Числа твердости Нμ при испытании квадратной алмазной пирамидкой

с углом при вершине 136°, нагрузка 100 г

Диагональ отпечатка, мкм |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

кг/мм2 |

||||||||||

0 |

- |

- |

- |

- |

- |

742 |

515 |

378 |

290 |

229 |

10 |

185 |

153 |

129 |

110 |

946 |

824 |

724 |

642 |

572 |

514 |

20 |

464 |

420 |

383 |

350 |

322 |

297 |

274 |

254 |

236 |

221 |

30 |

206 |

193 |

181 |

170 |

160 |

151 |

143 |

135 |

128 |

122 |

40 |

116 |

110 |

105 |

100 |

95,8 |

91,6 |

87,6 |

84,0 |

80,5 |

77,2 |

50 |

74,2 |

71,3 |

68,6 |

66,0 |

63,6 |

61,3 |

59,1 |

57,1 |

55/1 |

53,3 |

60 |

51,5 |

49,8 |

47,8 |

46,7 |

45,3 |

43,9 |

42,6 |

41,3 |

40,1 |

39,0 |

70 |

37,8 |

36,8 |

35,8 |

34,8 |

33,9 |

33,0 |

32,1 |

31,3 |

30,5 |

29,7 |

80 |

29,0 |

28,3 |

27,6 |

26,9 |

26,3 |

25,7 |

25,1 |

24,5 |

24,0 |

23,4 |

90 |

22,9 |

22,4 |

21,9 |

21,4 |

21,0 |

20,5 |

20,1 |

19,7 |

19,3 |

18,9 |

100 |

18,5 |

18,2 |

17,8 |

17,5 |

17,1 |

16,8 |

16,5 |

16,2 |

15,9 |

15,6 |

110 |

15,3 |

15,1 |

14,8 |

14,5 |

14,3 |

14,0 |

13,8 |

13,5 |

13,3 |

13,1 |

120 |

12,9 |

12,7 |

12,5 |

12,3 |

12,1 |

11,9 |

11,7 |

11,5 |

11,3 |

11,1 |

130 |

11,0 |

10,8 |

10,6 |

10,5 |

10,3 |

10,2 |

10,0 |

9,88 |

9,74 |

9,60 |

140 |

9,46 |

9,38 |

9,20 |

9,07 |

8,94 |

8,82 |

8,70 |

8,58 |

8,47 |

8,35 |

150 |

8,24 |

8,13 |

8,03 |

7,92 |

7,82 |

7,72 |

7,62 |

7,52 |

7,43 |

7,34 |

160 |

7,24 |

7,15 |

7,07 |

6,98 |

6,90 |

6,81 |

6,73 |

6,65 |

6,57 |

6,49 |

170 |

6,42 |

6,34 |

6,27 |

6,20 |

6,13 |

6,05 |

5,99 |

5,92 |

5,85 |

5,79 |

180 |

5,72 |

5,66 |

5,60 |

5,54 |

5,48 |

5,42 |

5,36 |

5,30 |

5,25 |

5,19 |

190 |

5,14 |

5,08 |

5,03 |

4,98 |

4,93 |

4,88 |

4,83 |

4,78 |

4,73 |

4,68 |

200 |

4,64 |

4,58 |

4,54 |

4,50 |

4,46 |

4,42 |

4,38 |

4,32 |

4,28 |

4,24 |

210 |

4,20 |

4,16 |

4,12 |

4,08 |

4,06 |

4,02 |

3,98 |

3,94 |

3,90 |

3,86 |

220 |

3,83 |

3,80 |

3,76 |

3,74 |

3,70 |

3,66 |

3,64 |

3,60 |

3,56 |

3,54 |

230 |

3,50 |

3,48 |

3,44 |

3,42 |

3,38 |

3,36 |

3,34 |

3,30 |

3,28 |

3,24 |

240 |

3,22 |

3,19 |

3,17 |

3,14 |

3,11 |

3,09 |

3,06 |

3,04 |

3,02 |

2,99 |

250 |

2,97 |

2,94 |

2,92 |

2,90 |

2,87 |

2,85 |

2,83 |

2,81 |

2,79 |

2,75 |

260 |

2,74 |

2,74 |

2,70 |

2,68 |

2,66 |

2,64 |

2,62 |

2,60 |

2,58 |

2,56 |

270 |

2,54 |

2,54 |

2,52 |

2,50 |

2,47 |

2,45 |

2,43 |

2,42 |

2,40 |

2,38 |

280 |

2,36 |

2,36 |

2,33 |

2,32 |

2,30 |

2,28 |

2,27 |

2,25 |

2,24 |

2,22 |

290 |

2,21 |

2,19 |

2,18 |

2,16 |

2,15 |

2,13 |

2,12 |

2,10 |

2,09 |

2,07 |

300 |

2,06 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Таблица 5

Микротвердость некоторых фаз и cтруктурных составляющих сплавов

Наименование фазы или структурной составляющей |

Марка материала |

Микротвердость, кг/мм2 |

Феррит |

Сталь 08 Сталь 20 Сталь 30 Сталь 45 |

125 240…275 275…315 255 |

Сорбит (феррит с зернистыми карбидами) |

Сталь 20ХН Сталь ШХ15 Сталь Х12М |

275…325 215…285 295…340 |

Пластинчатый перлит |

Сталь 20 Сталь У7 СЧ 25 |

275…320 325…345 275…330 |

Карбидная фаза |

АЧС – 1, АЧВ – 1, СЧ 21, СЧ 35 Сталь Х12М Сталь Х12 Сталь Р18 |

1095…1150 1156…1250 1156…1370 1300 |

Аустенит |

Сталь Х12М АЧС – 5, ЧН15Д7 |

520 425…495 |

Ледебуритная эвтектика

Троостит Бейнит Стедит Графит |

Сталь Х12 БЧ |

750…850 1000…1125 570 480 300…775 2…11 |

Таблица 6 Микротвердость некоторых металлов и сплавов

при нагрузке 100 г

Наименование металла или сплава и его состояние |

Микротвердость, кг/мм2 |

Алюминий литой |

16,0 |

Алюминий литой шлифованный |

24,0 |

Алюминий деформированный, отожженный (400° С, в течение 4 ч), неполированный |

19,0 |

Медь электролитическая (переплавленная и неполированная) |

28,0 |

Медь электролитическая (переплавленная и механически отполированная) |

62,0 |

Медь электролитическая (деформированная, отожженная при 700° С, в течение 1ч и шлифована и электролитически отполирована) |

53,0 |

Цинк литой (неполированный) |

46,0 |

Цинк литой (механически отполированный) |

51,0 |

Олово литое (неполированное) |

9,0 при нагрузке 50 г |

Олово литое (механически отполированное) |

9,0 при нагрузке 50 г |

Свинец литой (неполированный) |

5,3 при нагрузке 50 г |

Свинец литой (механически отполированный) |

5,3 при нагрузке 50 г |

Латунь (Л68), α – фаза (электролитически отполированая) |

66,0 |

Латунь (Л68), α – фаза (механически отполи-рованая) |

139,0 |

Латунь, β – фаза (механически отполиро-ванная) |

193,0 |

Латунь, β – фаза (электролитически отполи-рованная) |

132,0 |

Таблица 7

Микротвердость мартенсита

Сплав |

Максимальная микротвердость мартенсита, кг/мм2 |

Микротвердость мартенсита (закалка с температуры Ас1), кг/мм2 |

Микротвердость мартенсита (закалка с температуры оплавления), кг/мм2 |

Сталь 20 |

1050 |

725 |

425 |

Сталь 30 |

935 |

725 |

610 |

Сталь У7 |

1010 |

710 |

910 |

Сталь 20ХН |

635 |

515 |

450 |

Сталь ШХ15 |

1040 |

590 |

800 |

Сталь Х12М |

890 |

400 |

510 |

Чугун |

1065 |

675…800 |

640 |

Таблица 8