- •Физико-химические основы технологии электронных средств

- •Инструкция по технике безопасности

- •Лабораторная работа № 1 получение и измерение низкого вакуума

- •Вакуумные системы. Основные сведения

- •Механические форвакуумные и двухроторные насосы

- •Измерение низкого вакуума

- •Задание на выполнение лабораторной работы

- •Порядок выполнения работы

- •Высоковакуумные насосы Диффузионные паромасляные насосы

- •Криогенные насосы

- •Турбомолекулярные насосы

- •Измерение высокого вакуума

- •Магнитные электроразрядные манометры

- •Задание на выполнение лабораторной работы

- •Порядок выполнения работы

- •Электронно-лучевое напыление тонких плёнок

- •Задание на выполнение лабораторной работы

- •Порядок выполнения работы

- •Задание на выполнение лабораторной работы

- •Порядок выполнения работы

- •Задание на выполнение лабораторной работы

- •Порядок выполнения работы

- •Содержание отчёта

- •Вопросы по лабораторной работе

- •Библиографический список

Задание на выполнение лабораторной работы

1. Ознакомиться с техникой получения тонких плёнок методом магнетронного напыления.

2. Изучить конструкции и принципы действия магнетронных распылительных систем.

3. Ознакомиться с порядком выполнения работы.

4. Произвести под непосредственным контролем преподавателя напыление тонкой плёнки на подложку.

Изучить полученное тонкоплёночное покрытие с помощью микроскопа, произвести измерение его толщины.

Порядок выполнения работы

1. Подготовить установку вакуумного напыления к работе.

2. Поднять колпак вакуумной установки, нажав кнопку на передней панели установки.

3. Произвести с помощью пылесоса очистку мишени магнетрона и вакуумной камеры.

4. Уложить подложку в кассету для напыления, кассету уложить в гнездо кассетодержателя над магнетроном.

5. Включить прибор для измерения толщины плёнки, проверить его работоспособность по наличию на экране показаний датчика (частоты кварцевого резонатора).

6. Опустить колпак на подколпачную плиту.

7. Откачать рабочий объём до высокого вакуума Рост. ~ (2…5)·10–3 Па

8. Произвести напуск аргона в рабочую камеру до давления (3…4)·10–1Па.

9. Произвести напыление плёнки, подав на магнетрон необходимое напряжение. Толщину плёнки контролировать до заданного значения по шкале прибора КИТ.

10. Выключить магнетрон, ионизационный датчик давления, закрыть клапан напуска аргона в камеру, закрыть высоковакуумный клапан.

11. Напустить через 30 минут воздух в рабочую камеру, открыв клапан напуска воздуха на боковой стенке камеры.

12. Поднять колпак, вынуть из кассетодержателя подложку, оценить результат.

Содержание отчёта

1. Привести схему установки магнетронного напыления.

2. Пояснить принцип действия магнетрона.

3. Привести параметры процесса магнетронного напыления.

4. Привести последовательность операций.

5. Привести методы контроля тонких плёнок по толщине.

6. Выводы.

Вопросы по лабораторной работе

1. Физическая сущность метода магнетронного получения тонких плёнок.

2. Методы реализации магнетронного получения тонких плёнок.

3. Параметры процесса магнетронного напыления.

4. Методы контроля толщины тонких плёнок в процессе напыления.

5. Области применения метода магнетронного получения тонких плёнок.

Лабораторная работа № 5

ЛИТОГРАФИЯ В ПРОИЗВОДСТВЕ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ (ИМС)

Цель работы: изучение техники литографии в производстве интегральных микросхем.

Неотъемлемой частью изготовления гибридных, плёночных, полупроводниковых ИМС является литография. Литография – процесс формирования в актиночувствительном (резистивном) слое, нанесённом на поверхность пластин или подложек, рельефного рисунка, повторяющего топологию ИМС, и последующего нанесения этого рисунка на поверхность пластин или подложек. Актиночувствительным называется слой, необратимо изменяющий свои свойства (химическую стойкость, растворимость) под действием актиничного излучения (ультрафиолетового, рентгеновского, потока электронов или ионов). В зависимости от длины волны применяемого излучения и связанной с ней разрешающей способностью различают следующие методы литографии: фотолитографию с длиной волны актиничного ультрафиолетового излучения λ = 250–400 нм, с разрешающей способностью метода ~ 0,8–1 мкм; рентгенолитографию с длиной волны рентгеновского излучения λ = 0,5–2 нм, с разрешающей способностью метода до ~ 0,05 мкм; электронолитографию с длиной волны электронов ~ λ = 0,01–0,05 нм с разрешающей способностью метода до ~ 1 нм. Для каждого вида излучения созданы актиночувствительные вещества, необратимо изменяющие свои свойства под воздействием излучения соответствующей длины волны: фоторезисты, рентгенорезисты, электронорезисты, ионорезисты. Плёнки фото-, электроно- или рентгенорезистов, нанесённые на поверхность пластин, подвергаются селективному (в соответствии с топологией ИМС) воздействию актиничного облучения. Селективность достигается применением определённого шаблона, на котором сформировано топологическое изображение ИМС (или её части) или управляемого по соответствующей программе электронного луча. Облучение селективно изменяет свойства резистивных плёнок, что позволяет при их последующей обработке в определённых условиях удалять с поверхности пластин облученные или необлученные участки. В результате на поверхности пластин образуется рельефное изображение – защитная маска резиста, повторяющая с определённой точностью конфигурацию и взаимное расположение элементов ИМС. Подобная контактная маска в последующих операциях травления или осаждения функциональных слоёв предохраняет защищаемые участки пластин от воздействия агрессивных сред. В общем виде резисты представляют собой органические композиции, состоящие из чувствительного к используемому облучению органического соединения-полимера, растворителей и добавок, модифицирующих свойства составов.

В зависимости от способа переноса изображения методы литографии могут быть контактными и проекционными. Литография называется контактной, если шаблон при переносе изображения на резист приводится в плотный контакт со слоем резиста. При проекционной литографии изображение шаблона проецируется через объектив на поверхность слоя резиста. Проекционные способы могут быть выполнены без изменения масштаба переносимого изображения (М1:1) и с уменьшением масштаба (М10:1; М5:1). В зависимости от типа используемого резиста (негативный или позитивный) методы литографии подразделяются на негативные и позитивные. Различные методы литографии должны обеспечить получение изображений необходимых размеров, любой топологической сложности, высокую воспроизводимость изображений в пределах полупроводникового кристалла или подложки ИМС, а также низкий уровень дефектности слоя сформированных масок.

Метод фотолитографии достиг в настоящее время высокого совершенства. На современных автоматических линиях пластины кремния обрабатывают без участия человека. Однако разрешающая способность классической фотолитографии ограничена. Поэтому для создания современных наноразмерных ИМС необходимо использование других методов литографии: ЭУФ (экстремальный ультрафиолет с длиной волны 13 нм), рентгеновской, электронной, ионной, обладающих более высокой разрешающей способностью, объеденённых одним термином – элионная литография [4].

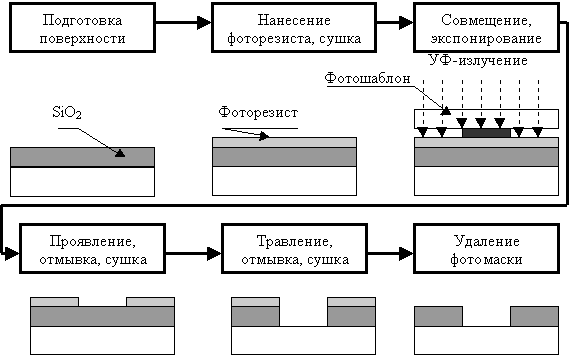

Современные полупроводниковые интегральные микросхемы формируют на поверхности монокристаллического кремния путем последовательного создания различных слоев на тонкой (меньше миллиметра), круглой (диаметром до 30 см) кремниевой пластине, именуемой подложкой. Слои формируются при помощи различных процессов с использованием химических реактивов, газов и света. Производство современных микропроцессоров является сложным процессом, состоящим из трехсот с лишним операций. Более двадцати слоев сложно соединяются между собой, чтобы сформировать схему микропроцессора с трехмерной структурой. Точное число слоев на подложке (вафле) зависит от дизайн-проекта конкретного процессора. Сотни идентичных микропроцессоров создаются на одной кремниевой подложке и на финальной стадии разрезаются на отдельные прямоугольные кристаллы – чипы. Процессы формирования различных слоев и рисунков элементов микросхемы на подложке достаточно сложны (фактически это целая область науки), однако в их основе лежит одна простая идея: поскольку характерные размеры создаваемого рисунка настолько малы, что осаждать те или иные материалы в нужных местах просто невозможно, поступают проще – материал осаждают сразу на всю поверхность подложки, а затем его аккуратно удаляют из тех мест, где он не нужен. Для этого служит процесс литографии и, в частности, фотолитографии (рис. 5.1).

Рис. 5.1. Укрупнённая схема процесса фотолитографии

Фотолитография является незыблемой основой производства микросхем, и в обозримом будущем ей вряд ли найдется достойная замена. Например, нужно создать рисунок в слое какого-то материала – диоксида кремния или металла (это наиболее распространенные в современном производстве операции). Прежде всего, на подложке тем или иным способом создается тонкий (обычно тоньше одного микрона) и сплошной, без дефектов, слой нужного материала. Далее по нему проводится фотолитография. Для этого сначала на поверхность пластины наносится тонкий слой светочувствительного материала, называемого фоторезистом. Затем пластина с фоторезистом помещается в прецизионную установку, где нужные участки поверхности облучаются ультрафиолетом сквозь прозрачные отверстия в фотомаске (фотошаблоне). Маска содержит соответствующий (наносимый на поверхность пластины) рисунок, который разрабатывается для каждого слоя в процессе проектирования микросхемы. Под действием ультрафиолета облученные участки фоторезиста меняют свои свойства так, что становится возможным их селективно удалить в определенных химических реактивах. После снятия фоторезиста остаются открытыми только те области поверхности пластины, над которыми требуется совершить нужную операцию, например убрать слой диэлектрика или металла. Они успешно удаляются (эта процедура называется травлением – химическим или плазмохимическим), после чего остатки фоторезиста можно окончательно убрать с поверхности пластины, оголив сформированный в слое нужного материала рисунок для дальнейших действий. Фотолитография завершена.

При производстве современных микропроцессоров приходится совершать операции фотолитографии до 20–25 раз – каждый раз над новым слоем. В общей сложности это занимает несколько недель! В одних случаях это слои изолирующих материалов, служащих подзатворным диэлектриком транзисторов или пассивирующими (изолирующими) прослойками между транзисторами и проводниками. В других – это формирование проводящих поликремниевых затворов транзисторов и соединяющих транзисторы металлических проводников. Кроме того, это формирование селективно легированных областей (главным образом – стоков и истоков транзисторов), причем легирование участков поверхности монокристаллической кремниевой пластины ионизированными атомами различных химических элементов (с целью создания в кремнии полупроводниковых областей n- или p-типа) производится не через окна в фоторезисте (он слишком нестоек для этого), а сквозь рисунок в достаточно толстом слое нанесенного диэлектрика (например, того же оксида кремния). После чего диэлектрик удаляется вместе с фоторезистом.

Иногда применяется и такой интересный метод, как взрывная фотолитография. То есть сначала формируется рисунок (вытравливаются окна в фоторезисте или временном слое диэлектрика), затем на поверхность пластины наносится сплошной слой нового материала (например, металла), и, наконец, пластина помещается в реактив, удаляющий остатки фоторезиста или временный диэлектрик. В результате удаляемый слой как бы «взрывается» изнутри, унося с собой лежащие на нем куски нанесенного последним металла, а в предварительно «открытых» участках (окнах) металл остался и сформировал нужный нам функциональный рисунок (проводников или затворов). И это только верхушка айсберга, называемого микроэлектронной технологией, в основе которой лежит принцип фотолитографии.

Межсоединения, то есть электрические соединения между транзисторами в микросхемах (объединяющие несколько транзисторов в отдельные функциональные ячейки, а ячейки – в сложные блоки), создаются при помощи нескольких металлических слоев, подобно тому, как на сложных печатных платах (материнских платах, видеокартах, модулях памяти и пр.) отдельные микросхемы, транзисторы, резисторы и конденсаторы объединяются в законченные схемы. Только здесь это происходит на микромасштабах. В качестве металла для межсоединений в современных микропроцессорах, изготавливаемых по 130-нм и 90-нм технологиям, как правило, выступает медь. Новейшие микропроцессоры насчитывают от семи до десяти слоев межсоединений, причем у разных производителей число слоев может разниться: для 0,13-микронного и 90-нм техпроцессов Intel Pentium 4 имеет семь или восемь слоев соответственно, тогда как AMD Athlon 64 – девять слоев в обоих случаях, а процессоры IBM – еще больше (до одиннадцати слоев). И это не предел – в будущих более сложных чипах число слоев межсоединений возрастет. Для уменьшения паразитных связей между слоями металлизации в настоящее время используется уже не традиционный диоксид кремния, а специальный материал (low-k) с более низкой диэлектрической проницаемостью (это снижает емкости между слоями).

Таким образом, на поверхности кремниевой пластины создается сложная трехмерная структура толщиной в несколько микрон, которая, собственно, и является электронной схемой. Сверху схема покрывается толстым (микроны) слоем пассивирующего диэлектрика, защищающего тонкую структуру от внешних воздействий. В нем лишь открываются окна для больших, стороной в десятки микрон, квадратных металлических контактных площадок, через которые на схему подаются извне питающие напряжения и электрические сигналы. А снизу механической основой микросхемы служит кремниевая пластина толщиной в сотни микрон. Теоретически, такую схему можно было бы сделать очень тонкой (10–30 мкм) и при желании даже «свернуть в трубочку» без потери функциональности. И подобные работы уже некоторое время ведутся в отдельных направлениях, хотя традиционные кристаллы микросхем (чипы) по-прежнему остаются «несгибаемыми».

После завершения технологических процедур каждый из кристаллов на пластине тестируется, а потом пластина разрезается на отдельные кристаллы (прямоугольные чипы) при помощи алмазной пилы. Далее каждый чип упаковывается в свой корпус, что позволяет подключать его к другим приборам. Тип упаковки зависит от типа микросхемы и от того, как она будет использоваться. Напоследок все упакованные чипы тестируются еще раз (негодные отбраковываются, годные проходят специальные стресс-тесты при различных температурах и влажности, а также проверку на электростатический разряд), сортируются по характеристикам и соответствию тем или иным спецификациям и отгружаются заказчику.