Общие понятия и определения Методы формообразования поверхностей детали

Детали машин ограничены реальными геометрическими поверхностями, создаваемыми в процессе обработки. Это в основном плоскости, круговые и некруговые цилиндры и конусы, линейчатые и шаровые поверхности. Реальные поверхности отличаются от идеальных геометрических тем, что имеют в результате обработки микронеровности, но могут быть получены теми же методами, что и идеальные геометрические поверхности.

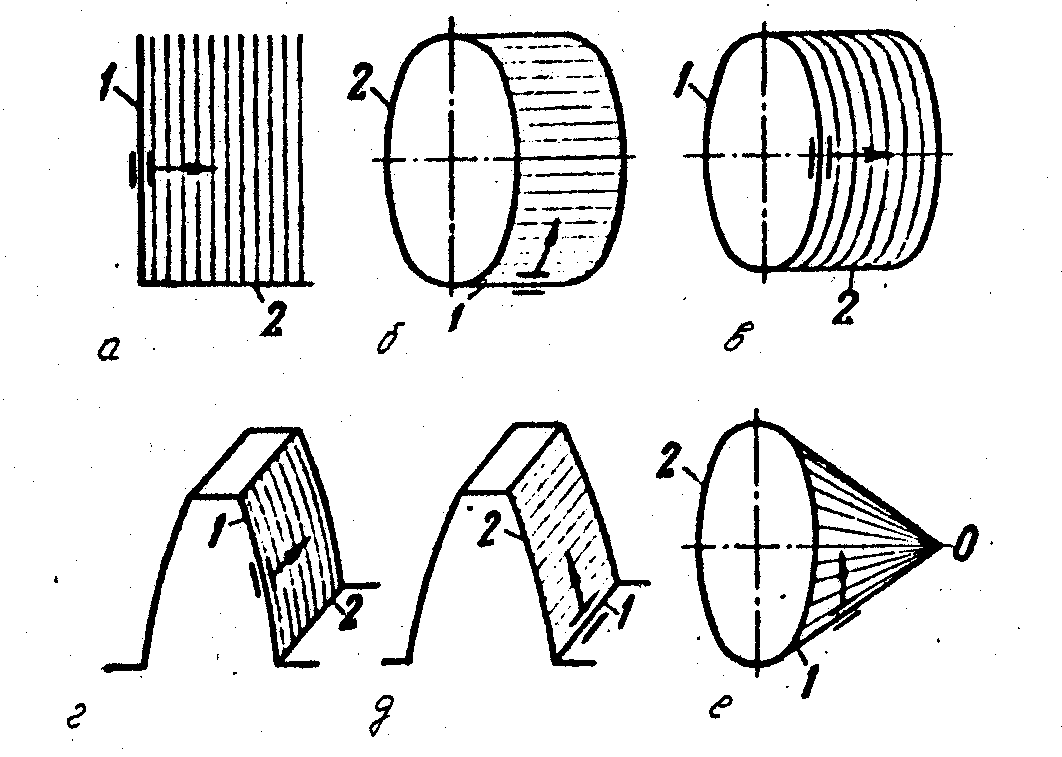

Поверхность обрабатываемых деталей можно рассматривать как непрерывное множество последовательных геометрических положений (след) движущейся производящей линии (образующей) по другой производящей линии (направляющей). Например, для получения плоскости необходимо образующую прямую линию 1 перемещать по направляющей прямой линии 2 (рис. 1, а). Цилиндрическая поверхность может быть получена при перемещении образующей прямой линии 1 по направляющей линии окружности 2 (рис. 1, б) или образующей окружности 1 (рис. 1, в) вдоль направляющей прямой линии 2. Рабочую поверхность зуба цилиндрического колеса можно получить, если образующую линию (эвольвенту) 1 передвигать вдоль направляющей 2 (рис. 1, г) или, наоборот, образующую прямую 1 по направляющей - эвольвенте 2 (рис. 1, д).

Рис. 1. Образование поверхностей

Рассмотренные поверхности называют обратимыми, так как при перемене местами направляющей и образующей их форма не изменится. При образовании необратимых поверхностей этого делать нельзя. Например, если левый конец образующей прямой линии 1 перемещать по направлению окружности 2, получится круговая коническая поверхность (рис. 1,в). Но если окружность 2 перемещать по линии 1, конус не получится. В этом случае необходимо, чтобы по мере перемещения окружности к точке 0 изменился диаметр окружности, достигнув в вершине значения, равного нулю. Такие поверхности называются поверхностями с изменяющимися производящими линиями.

В реальных условиях обработки производящие линии не существуют. Они воспроизводятся комбинацией согласованных между собой вращательных и прямолинейных перемещений режущей кромки инструмента и заготовки. Дьижения, необходимые для образования производящих линий, называются формообразующими. Они могут быть простыми, состоящими из одного движения, и сложными, включающими несколько движений.

Существуют следующие методы образования производящих линий: копирование, обкат, касание.

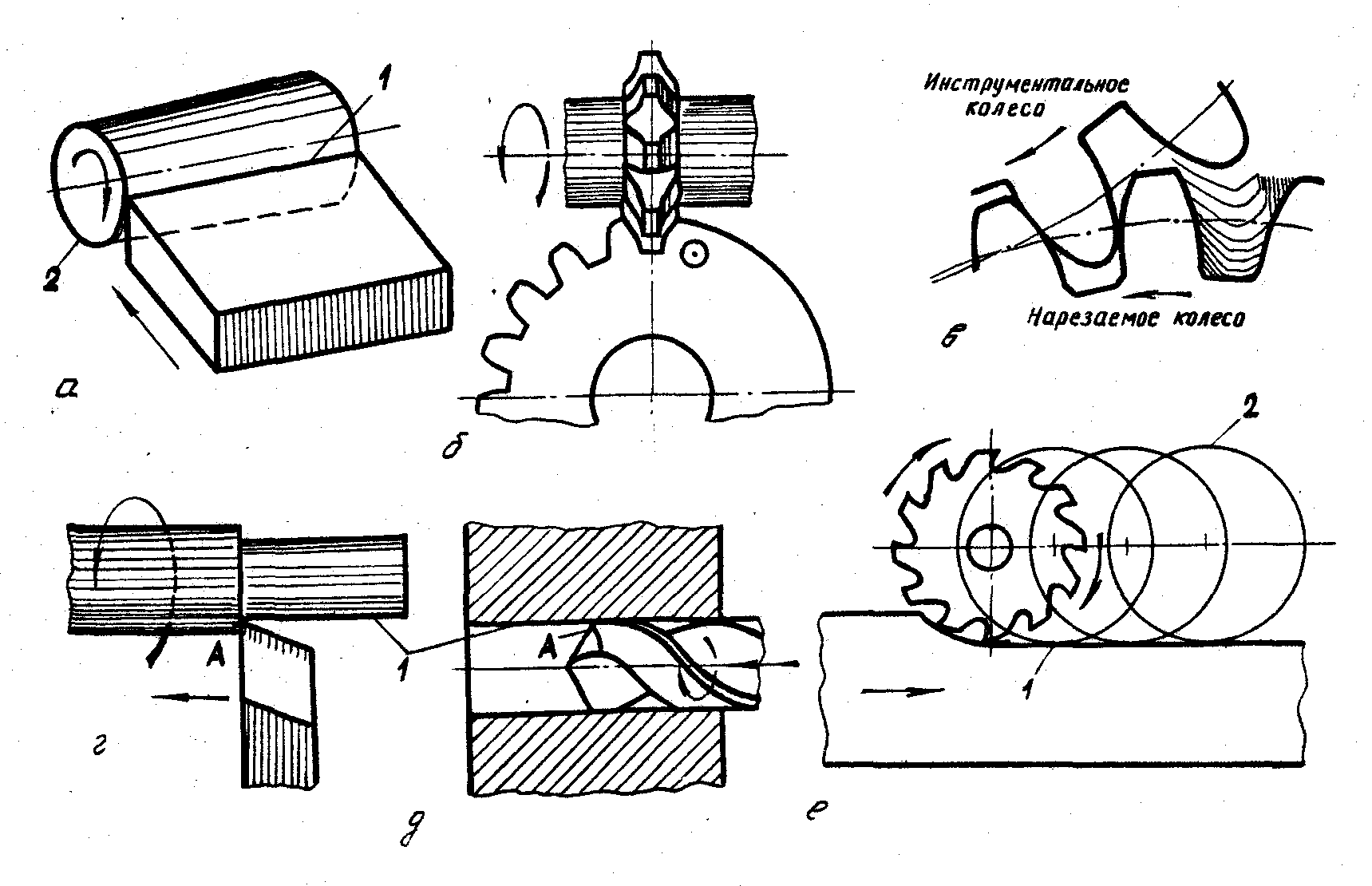

Метод копирования основан на том, что режущая кромка инструмента по форме совпадает с производящей линией (например, фасонные резцы, дисковые модульные фрезы и т.д.). В первом случае необходимо одно формообразующее движение - вращение заготовки, а во втором - два (вращение фрезы и перемещение заготовки (рис. 2 a,б).

Рис. 2. Методы образования производящих линий

При методе обката образующая линия возникает в форме огибающей ряда положений режущей кромки инструмента в результате его движения относительно заготовки. Форма режущей кромки отличается от формы образующей линии и при различных положениях инструмента является касательной к ней (рис. 2, в). В данном случае необходимо три формообразующих движения: вращение заготовки, перемещение инструмента или заготовки вдоль оси зубчатого колеса.

Метод обката состоит в том, что образующая линия получается как след движения точки-вершины режущего инструмента (например, при продольном точении, сверлении (рис. 2, г, д)). Направляющая линия получается вращением заготовки.

Метод касания основан на том, что образующая линия 1 является касательной к ряду геометрических вспомогательных линий 2, образованных реальной точкой движущейся кромки инструмента (рис. 2, е).

На металлорежущих станках в зависимости от вида обрабатываемой поверхности используют различные методы их формообразования.