- •Методичні вказівки

- •3 Завдання…………………………………………………….…………….23

- •16 Додатки…………………………………………………….……………146

- •Графічні документи.

- •Пояснювальна записка. Титульний лист Завдання

- •Комплект технологічної документації

- •1 Загальні положення

- •Загальні вимоги

- •1.2 Нумерація сторінок

- •1.3 Нумерація розділів, підрозділів, пунктів, підпунктів

- •1.4 Ілюстрації

- •1.5 Таблиці

- •1.6 Переліки

- •1.7 Примітки

- •1.8 Виноски

- •1.9 Формули та рівняння

- •Приклад

- •1.10 Посилання

- •1.11 Титульний лист

- •1.12 Перелік умовних позначень, символів, одиниць, скорочень і термінів

- •1.13 Додатки

- •2 Титульний лист.

- •Міністерство освіти і науки України

- •Пояснювальна записка до дипломного проекту

- •Міністерство освіти і науки України Запорізький авіаційний коледж ім. О.Г.Івченка

- •Титульний лист Завдання

- •Комплект технологічної документації

- •4 Реферат

- •Реферат

- •Завдання…………………………………………………………..…………..…………2

- •6 Перелік умовних позначень, символів, одиниць, скорочень і термінів

- •Перелік найбільш розповсюджених скорочень

- •7 Вступ

- •8 Початкові дані для проектування

- •8.1 Технічний опис складальної одиниці

- •Технічний опис складальної одиниці

- •8.2 Технічні умови на складання вузла

- •“Технічні умови на складання вузла

- •8.3 Оцінка технологічності складальної одиниці та її деталей

- •9 Технологічна частина

- •9.1 Аналіз базового варіанту технологічного процесу складання вузла

- •9.2 Вибір та обґрунтування методів складання вузла

- •9.3 Розробка та обґрунтування технологічної схеми складання вузла.

- •9.4 Розробка технологічного процесу складання вузла

- •9.5 Обґрунтування вибору обладнання та оснащення для технологічного процесу складання вузла

- •9.6. Вибір методів технічного контролю

- •9.7 Вибір організаційної форми складання вузла

- •9.8 Нормування операцій технологічного процесу складання вузла

- •10 Конструкторська частина

- •10.1 Конструювання та опис роботи робочої складальної приспособи (інструменту)

- •10.1.1 Основні розрахунки елементів пристосувань

- •10.1.1.1 Різьбові прихвати

- •10.1.1.2 Ексцентрикові зажими

- •Величини зусиль затискання круговим ексцентриком

- •10.1.1.3 Пневматичні зажимні пристрої

- •Порівняльна тривалість затискання деталей у пристосуваннях

- •10.1.1.4 Гідравлічні затискуючи пристрої

- •10.1.1.5 Пневмогідравлічні затискуючи пристрої

- •10.1.2 Призначення н класифікація складальних пристосувань

- •10.1.2.1 Структура й елементи складальних пристосувань

- •Конструктивні схеми й компонування елементів складальних пристосувань

- •1 .Портального типу 2. Консольного типу

- •5. Многобалочные

- •9. Елементи підйому ложементів та рубильників

- •10.1.2.2 Аналіз конструктивно-силової схеми складальних пристосувань

- •10.1.2.3 Вимоги, пропоновані до складальних пристосувань

- •10.1.2.4 Термінологія технологічних отворів

- •10.1.2.5 Термінологія методів та елементів процесу зборки вузлів й агрегатів

- •10.1.2.6 Термінологія складального оснащення

- •10.1.3 Розробка технічних умов (технічного завдання) на проектування складального оснащення.

- •10.1.3. 1 Методи складання вузлів й агрегатів

- •10.1.3.2 Вихідні дані для проектування сп

- •10.1.3.3 Порядок розробки технічних умов (технічного завдання)

- •10.1.3.4 Етапи та порядок проектування технологічного оснащення процесів складання

- •10.2 Розрахунок на міцність елементу робочої приспособи (інструменту)

- •10.2.1 Навантаження та деформації елементів складальних пристосувань

- •10.2.1.1 Діючі навантаження й допущення при розрахунках

- •10.2.1.2 Припустимі деформації елементів складальних пристосувань

- •10.2.1.3 Співвідношення припустимих деформацій і напруг

- •10.2.1.3 Розподіл навантаження по елементах пристосуванні

- •Нагружение рубильника від зусиль розпору й розрахункова схема

- •Розподіл вертикального навантаження між елементами складальних пристосувань

- •10.2.2 Розрахунок елементів складальних пристосувань на жорсткість

- •10.2.2.1 Порядок прочностных розрахунків складальних пристосувань

- •10.2.2.2 Розрахунок на жорсткість поздовжніх балок

- •Графіки для підбора перетинів балок і рам складальних пристосувань

- •10.2.2.3 Підбор перетинів рам (балок) по розрахункових навантаженнях

- •10.2.3 Розрахунок елементів складальних пристосувань на міцність

- •10.2.3.1 Розрахунок колони

- •10.2.3.2 Розрахунок фіксуючих елементів

- •10.2.3.3 Розрахунок елементів кріплення кронштейнів

- •10.2.3.4 Завершення роботи з проектування пристосування

- •10.3 Опис конструкції та роботи контрольної приспособи

- •11 Спеціальне завдання

- •11.1 Контроль герметичності.

- •11.2 Балансквання вузлів авіаційних двигунів

- •12 Заходи по охороні праці на дільниці для складання вузла

- •13 Економічна частина

- •1. Стислий опис проектованої дiльницi цеху складання двигунiв.

- •2. Виробничий план.

- •1.Виробнiiчий план.

- •Розрахунок трудомiсткостi виробничої програми.

- •1.2.Розрахунок потрiбноi кiльк робочих мiсць.

- •Розрахунок вартостi основних фондiв дiльницi.

- •Розрахунок кiлькостi I вартостi оёiiовних матеріалів

- •2 Органiзацiйний план

- •2. 1.3. Розрахунок чисельностi службовцiв: (керівників, спецiалiстiв

- •2.2 Розрахунок рiчного фонду оплати працi працюючих.

- •2.2.1 Розрахунок рiчного фонду оплати працi виробничiх виробників

- •2.2.2 Розрахунок рiчного фонду оплати працi допомiжних робітників.

- •2.2.3 Розрахунок рiчного фонду оплати працi службовцiв.

- •З. Органiзацiйний план.

- •3.3 Система плавного — попереджувального обслуговування робочих мiсць.

- •3.4 Вибiр обгрунтування міжопераційної транспорту.

- •3.5 Система мiр для забезпечення якостi продукії.

- •4 Фiнансовий план.

- •2. 1 Витрати на силову електроенергiю

- •2.2 Витрати на стиспуте повiтря

- •2.3 Витрати на воду для виробничих потреб.

- •2.4 Витрати пару на виробничi потреби

- •2.6 Витрати на поточний ремонт обладнання, транспортних засобiв, приладiв складають 4 ... 8% вiд балансової вартостi.

- •2.7 Затрати допоміжних робітників по обслуговуванню обладнання з відрахуванням на соціальне страхування.

- •4.3 Кошторис витрат на виробництво.

- •5. Планова калькуляцiя вузла.

- •Норми площі

- •Середнi величини

- •Норми Обслуговування допоміжних робітників

- •Середні норми витрат

- •14 Висновок

- •15 Перелік посилань

- •Приклад оформлення переліка посилань

- •16 Додатки

- •16.1 Призначення додатків

- •16.2 Типи додатків

- •16.3 Оформлення та розташування додатків

- •17 Комплект технологічної документації

- •Міністерство освіти і науки України Запорізький авіаційний коледж ім.. О.Г.Івченка комплект документів

- •17 Література

- •Місце зауважень студентів

- •Місце зауважень студентів

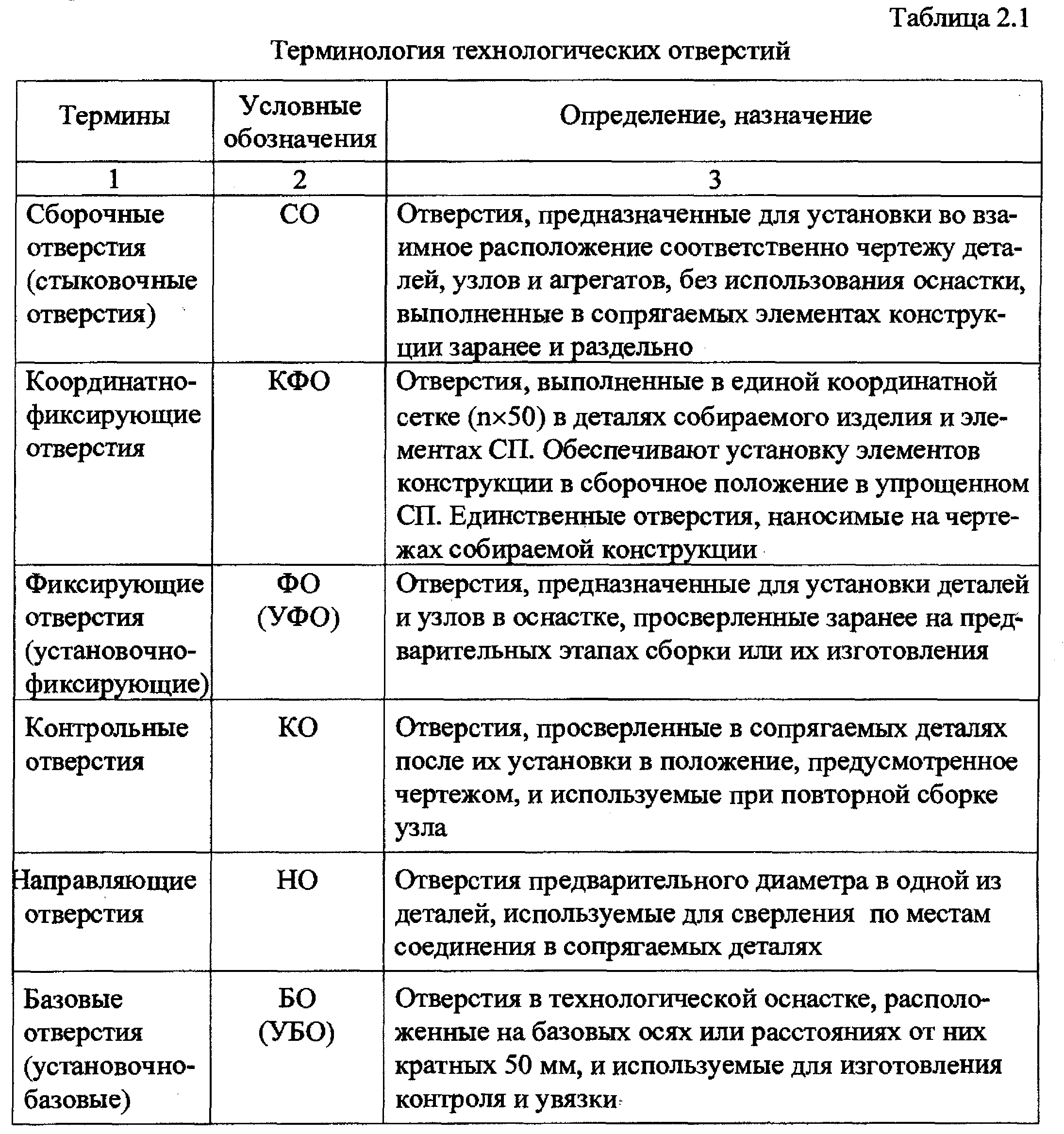

10.1.2.4 Термінологія технологічних отворів

Для встановлення єдиних понять, використовуваних у процесі проектування складальних пристосувань, і у зв'язку з відсутністю в галузі єдиної термінології на ряд елементів конструкції виробів, технологічні процеси й засоби оснащення зборки вузлів й агрегатів широкофюзеляжних літаків з'явилася необхідність узагальнити й визначити таку термінологію технологічних отворів, методів й елементів процесу зборки вузлів й агрегатів, складального оснащення.

У загальному випадку всі технологічні отвори, застосовувані в процесі зборки для установки деталей, вузлів, секцій, як з використанням оснащення, так і шляхом безпосереднього сполучення отворів, є базовими отворами.

У процесі складання можуть мати місце випадки, коли отвору одного призначення виконують функції іншого, але ці явища тимчасового порядку й властиві якомусь одному етапу зборки й практично не міняють істоту, закладена у визначенні терміна. Як приклади можна привести наступні :

а) агрегати по конструктивно-експлуатаційних розніманнях фіксуються в стапелях по спеціальним (стапельним) плитах по стикувальних отворах (З) у профілях, тобто стикувальні отвори виконують роль ФО. Згодом агрегати стикуються між собою по З поза оснащенням;

б) після складання вузла в оснащенні й виконання ДО вузол розбирається для виробництва підготовчих операцій перед герметизацією, а потім збирається знову по ДО поза оснащенням, тобто ДО є на даному етапі складальними (стикувальними) отворами.

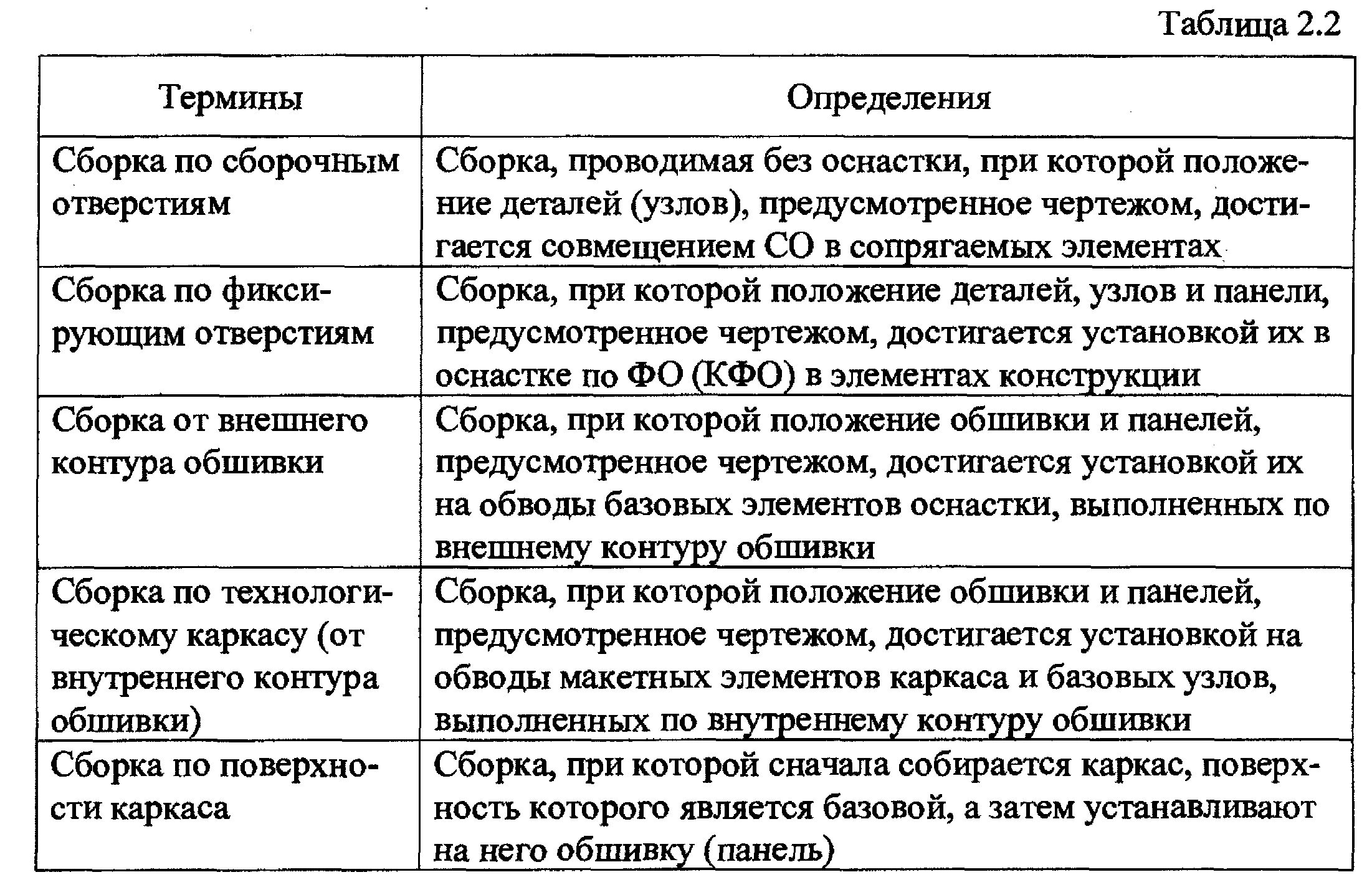

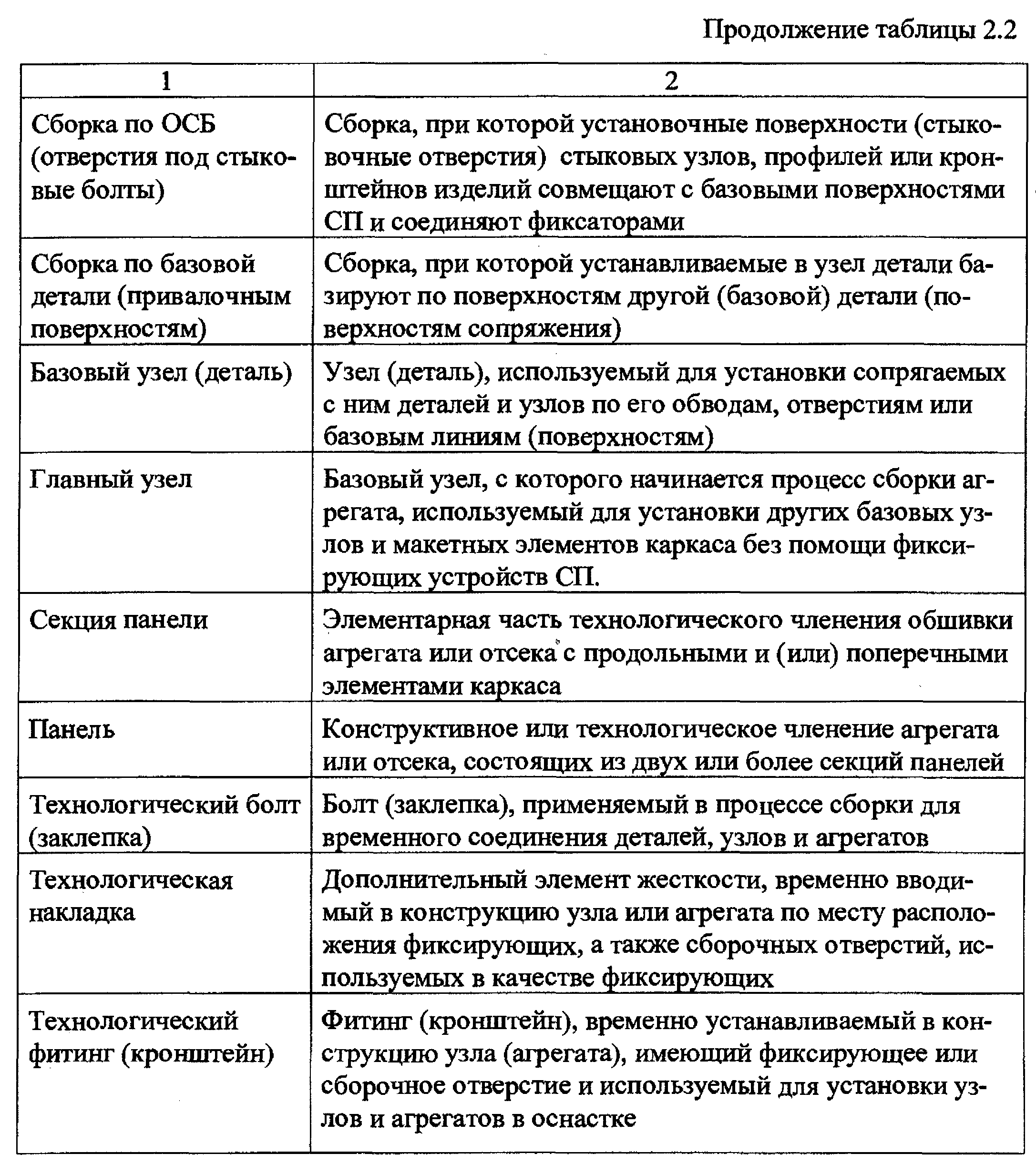

10.1.2.5 Термінологія методів та елементів процесу зборки вузлів й агрегатів

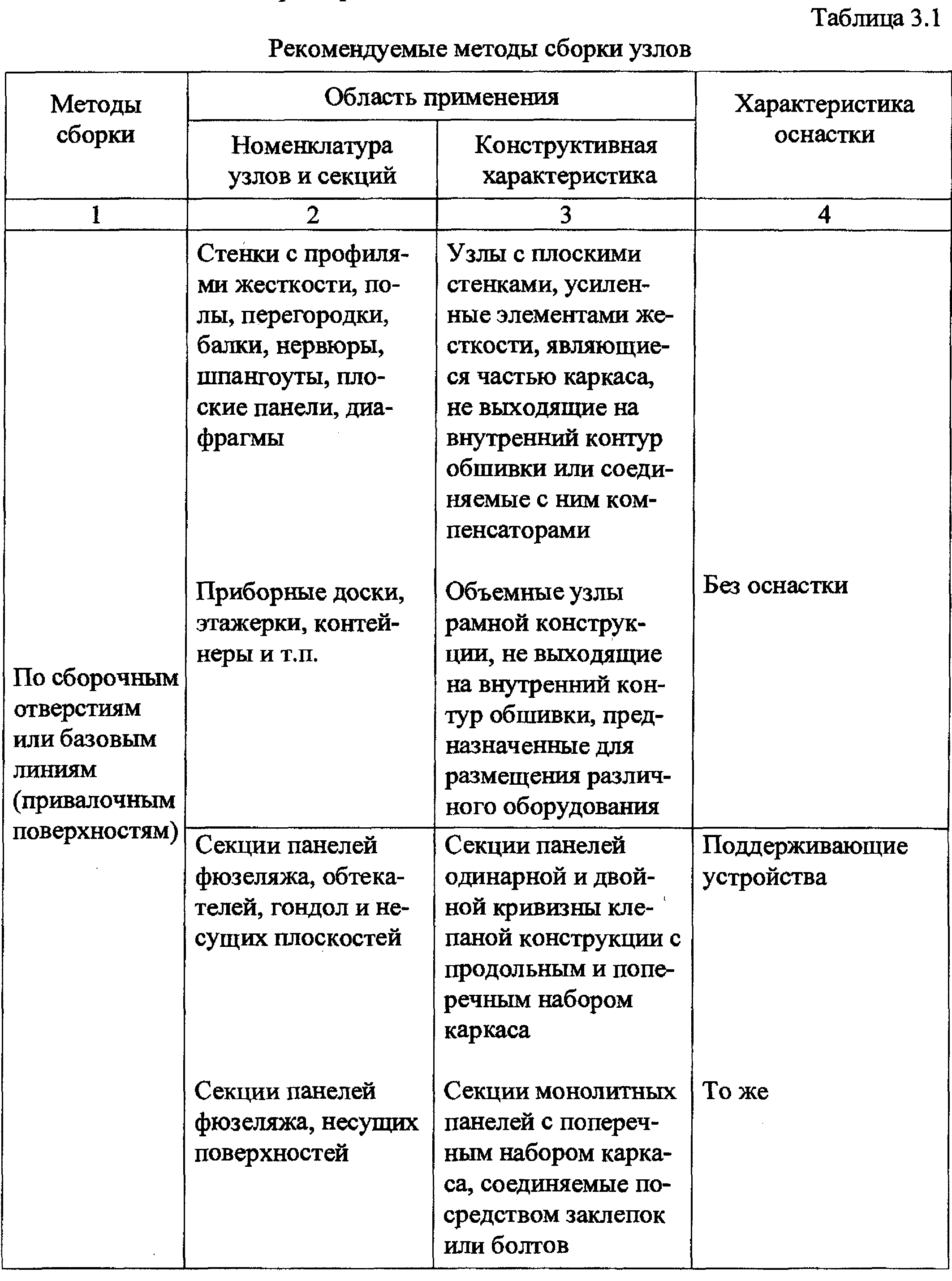

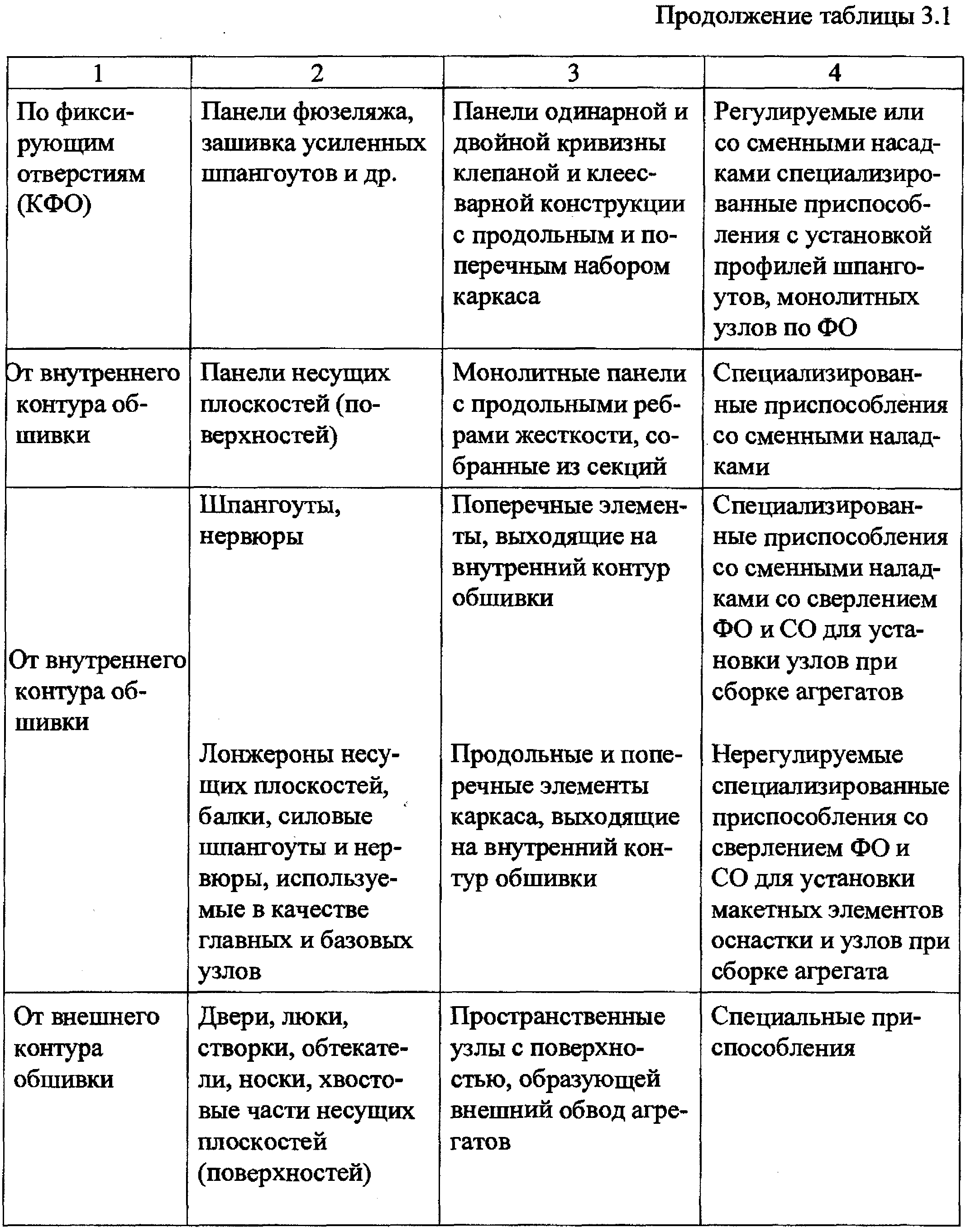

У використовуваної як навчальної, так і виробничій літературі, у тому числі й у стандартах підприємств, у даному питанні використаються різні підходи й не ідентичні визначення. Прийнята в навчальному посібнику і рекомендова для студентів і фахівців промисловості термінологія приводиться в таблиці 2.2.

Вибір методів складання (базування) визначає структуру технологічного процесу й конструктивно-силову схему засобів оснащення. При цьому необхідно мати у виді, що від прийнятих визначень як виняток бувають і відхилення. Так, при складанні по СО може використатися й спрощене оснащення у зв'язку з недостатньою жорсткістю вузлів, що складаються.

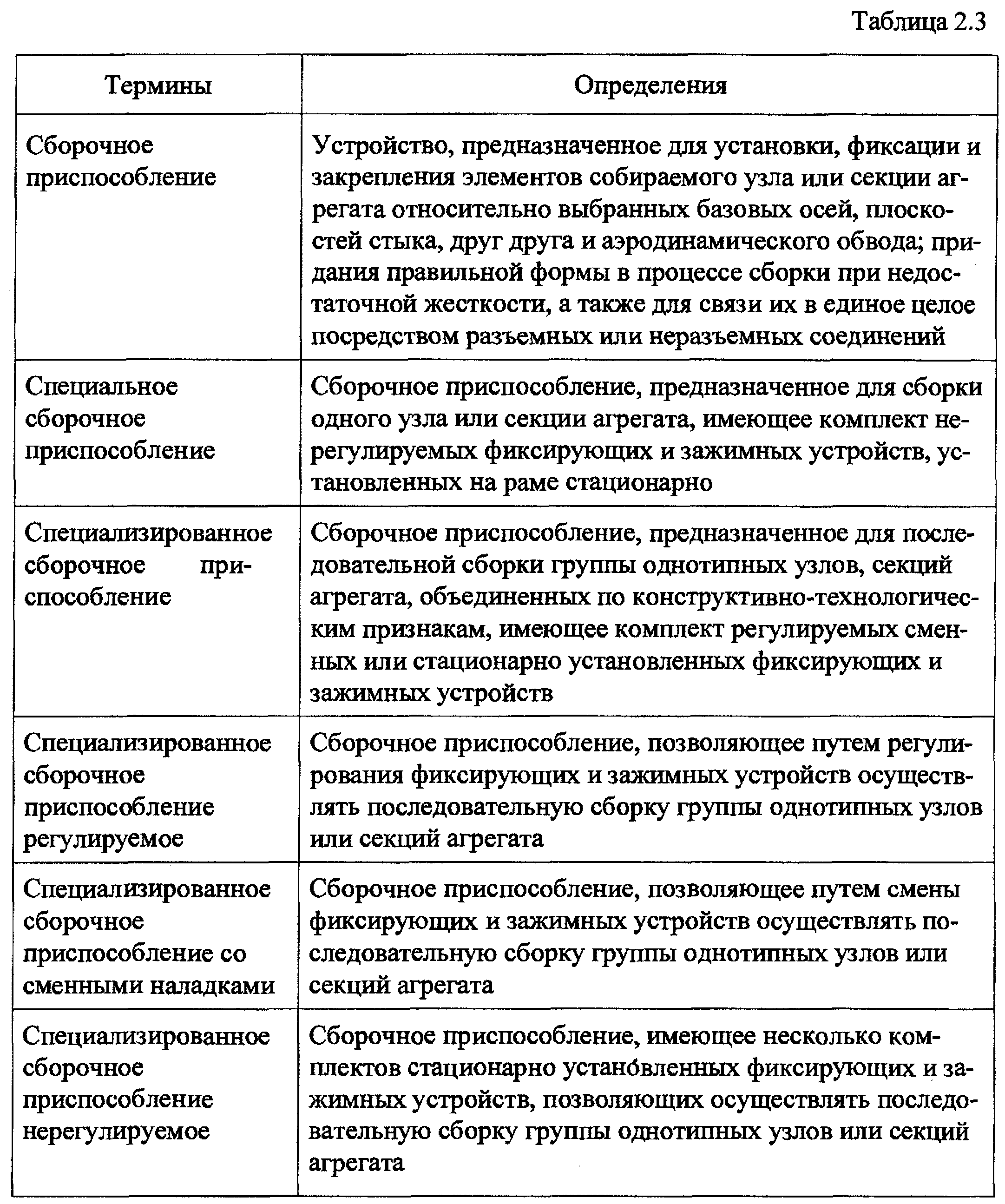

10.1.2.6 Термінологія складального оснащення

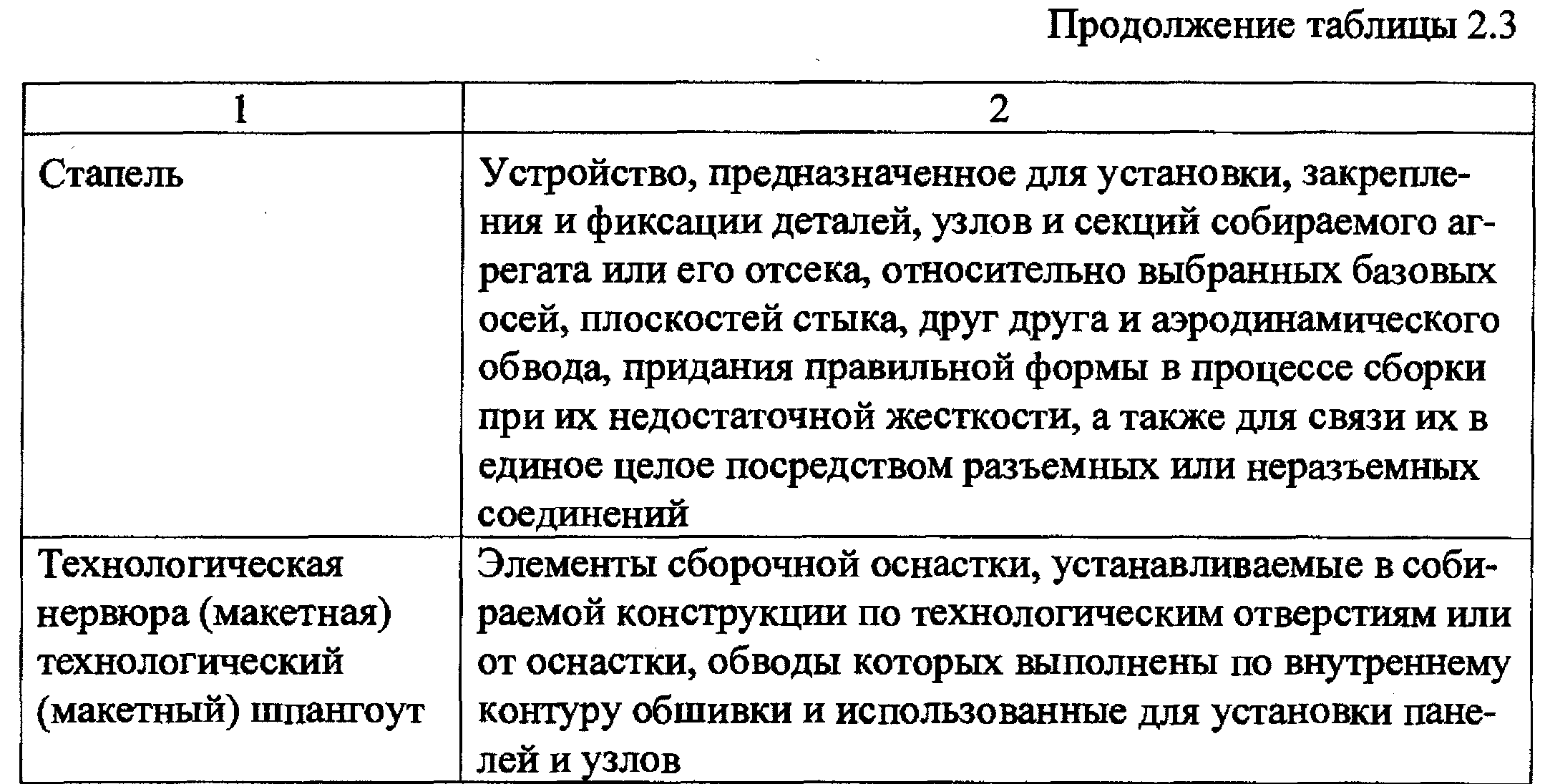

Розглянуті в главі 1 питання структури, класифікації, аналізу конструктивно-силових схем СП базуються на прийнятій термінології, представленої в таблиці 2.3.

Наведена термінологія, безумовно, ураховує державні стандарти, видані більше десяти- п'ятнадцяти років тому, але вносить у них і доцільні корективи, необхідність яких з'явилася відповідно до розробленого в останні роки Остами, стандартами підприємств, РТМ і т.п.

10.1.3 Розробка технічних умов (технічного завдання) на проектування складального оснащення.

10.1.3. 1 Методи складання вузлів й агрегатів

У виробничих умовах для відкриття замовлення на проектування технологічного оснащення необхідні наступні документи :

- відомість підготовки виробництва;

- технічне завдання на проектування;

- бланки замовлення оснащення;

- відомість плазово-шаблонной оснащення (ВПШО).

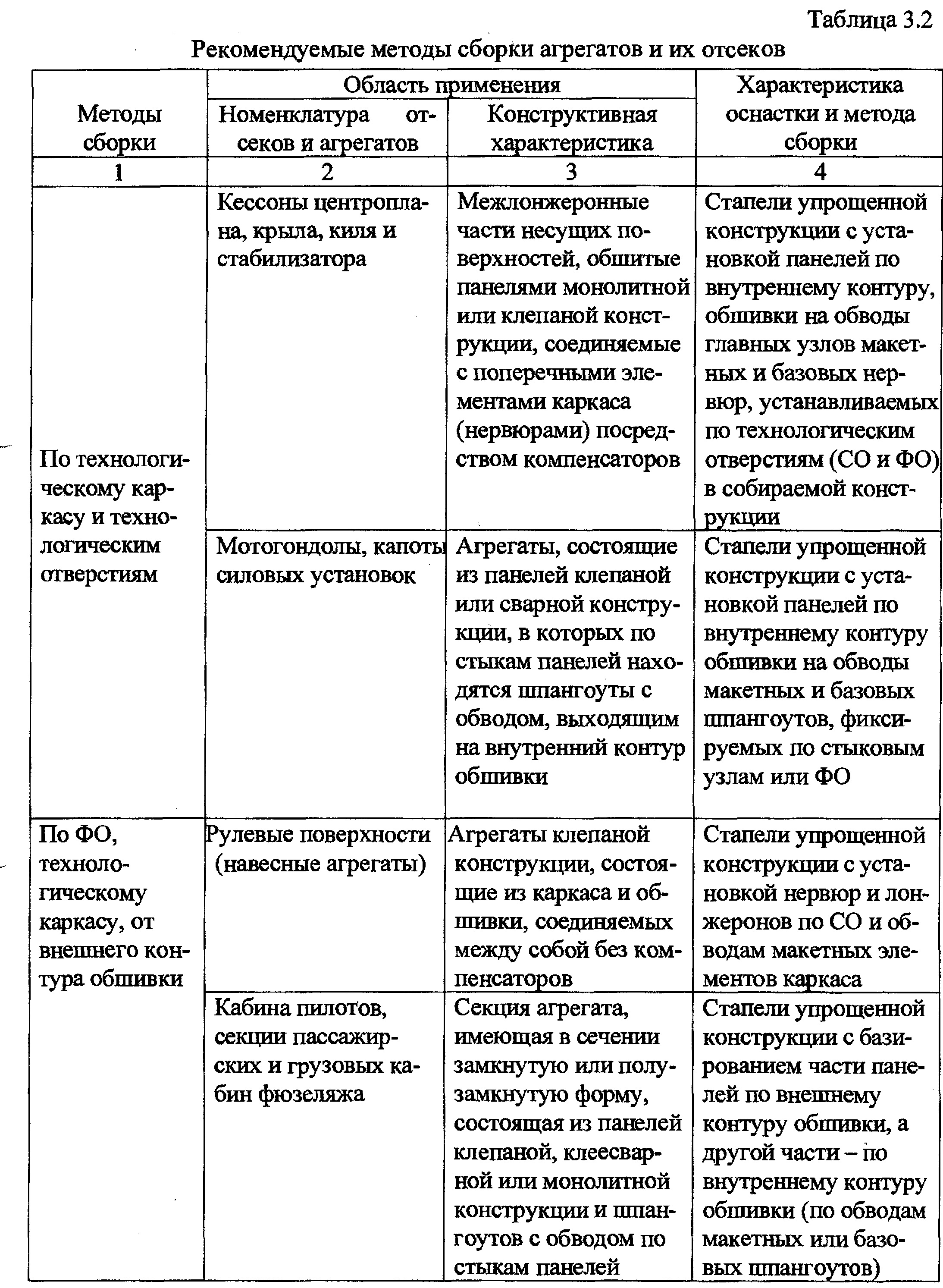

Щоб приступитися до розробки технічних умов (технічного завдання), студент зобов'язаний визначити доцільні в даному конкретному випадку методи базування та складання. У курсових проектах за технологією складання і виконанні випускної кваліфікаційної роботи бакалавра ведеться проектування технологічного оснащення для складання вузлів, а в дипломних проектах - для складання агрегатів й їхніх відсіків. Методи, що рекомендують, для основних об'єктів зборки наведені в таблицях 3.1 й 3.2.

У таблиці наведені методи зборки складових частин агрегатів. Самі агрегати : центроплан, кінцева частина крила, стабілізатор і кіль, фюзеляж збирають, використовуючи сполучення вище наведених методів зборки, у стаціонарних стапелях спеціальних або спеціалізованих залежно від стадії освоєння виробів (ЛА) у виробництві.