4. Защита воздушного бассейна от загрязнения

4.1. Нормирование качества атмосферного воздуха

Основой нормирования качества атмосферного воздуха являются предельно допустимые концентрации (ПДК) вредных веществ.

ГОСТ 17.2.1.04-77 определяет предельно допустимую концентрацию как «максимальную концентрацию примеси в атмосфере, отнесенную к определенному времени осреднения, которая при периодическом воздействии или на протяжении всей жизни человека не оказывает на него вредного действия, включая отдаленные последствия, и на окружающую среду в целом».

Критерием качества атмосферного воздуха является соотношение

С ≤ ПДК или С/ПДК ≤ 1.

В приведенном выше определении ПДК по ГОСТ 17.2.1.04-77 есть неоднозначность: «максимальная концентрация примеси, отнесенная к определенному времени осреднения». Обычно время осреднения принимают равным 20 – 30-минутному интервалу или одному году. Следовательно, существуют две шкалы ПДК: максимально разовая (ПДКм.р) и среднесуточная (ПДКс.с).

При одновременном присутствии в воздухе нескольких вредных веществ, что обычно имеет место, некоторые из них обладают эффектом однонаправленного (суммирующего) действия. Группы таких веществ называют «группами суммации вредного действия». Критерием качества атмосферного воздуха для этих групп является суммарная безразмерная концентрация

Q ≡ C1/ПДК1 + C2/ПДК2 + … + Cn/ПДКn ≤ 1,

где C1, С2, ... Cn – концентрации вредных веществ в атмосферном воздухе; ПДК1, ПДК2, ... ПДКn – значения их предельно допустимых концентраций.

Предельно допустимые выбросы вредных веществ в атмосферу (ПДВ) устанавливаются для каждого источника загрязнения атмосферы и каждого загрязняющего вещества из условия, что выбросы данного источника и совокупности всех других источников города не создадут приземную концентрацию примеси, превышающую ПДК:

С/ПДК + Сф/ПДК ≤ 1,

где C – максимальная приземная концентрация от источников выбросов предприятия; Cф – фоновая концентрация примеси в атмосфере.

Для веществ, обладающих эффектом суммации вредного действия, учет фоновых концентраций проводится по всем веществам, входящим в группу суммации:

![]() .

.

Приведенные выше соотношения должны выполняться для выбросов, соответствующих максимальной нагрузке технологического оборудования при условии одновременной работы всех источников выбросов. Расчеты проводят для «максимально разовых выбросов», т.е. выбросов, отнесенных к 20–30-минутному интервалу времени и выраженных в граммах в секунду (г/с). Критерием качества атмосферного воздуха при этом служит ПДКм.р.

4.2. Общие свойства механических сепараторов

Удаление твердых примесей (аэрозолей) из газов осуществляется в сепараторах. Промышленные сепараторы подразделяются в зависимости от используемых физических явлений и движущих сил на сухие, мокрые механические сепараторы (или скрубберы), электроосадители, фильтры.

Наиболее важной характеристикой сепаратора является его эффективность разделения:

![]() , (4.1)

, (4.1)

где М – масса загрязняющего вещества; С – концентрация вещества; V – объемный расход газовоздушной смеси; нижние индексы вх и вых относятся ко входу и выходу из сепаратора соответственно. Последнее соотношение в формуле (4.1) справедливо при Vвх = Vвых.

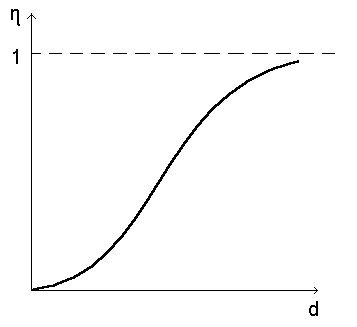

Р

Рис. 4.1. Зависимость

фракционной

эффективности

от размера частиц

4.3. Сухие механические сепараторы

По способу действия аппараты сухой очистки газов от взвешенных веществ можно разделить на группы:

пылеосадительные камеры, принцип действия которых основан на использовании гравитационных сил;

инерционные пылеуловители, при работе которых используются силы инерции;

циклоны, принцип действия которых основан на использовании центробежных сил.

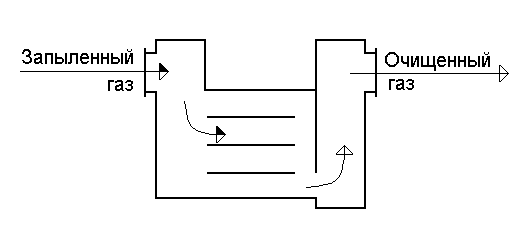

По мере движения запыленного газа вдоль пылеосадительной камеры (рис. 4.2) твердые частицы, плотность которых выше плотности газа, под действием силы тяжести опускаются вниз. Скорость осаждения одиночной сферической частицы в неподвижной газовой среде может быть рассчитана по формуле

![]() ,

,

где r – радиус частицы; ρ – ее плотность; g – ускорение свободного падения; η – вязкость среды.

Т

Рис. 4.2. Пылеосадительная

камера

Производительность пылеосадительной камеры V не зависит от ее высоты, а зависит только от скорости u и поверхности S осаждения: V = uS, поэтому пылеосадительные камеры, как правило, разделяют горизонтальными перегородками (полками) для увеличения поверхности осаждения.

Р абота

инерционных

пылеуловителей

(рис. 4.3) основана на резком изменении

скорости запыленного потока по величине

и направлению. При этом частицы пыли,

стремясь сохранить направление своего

движения, удаляются из потока. Инерционные

пылеуловители по эффективности мало

отличаются от пылеосадительных камер,

но имеют меньшие габариты.

абота

инерционных

пылеуловителей

(рис. 4.3) основана на резком изменении

скорости запыленного потока по величине

и направлению. При этом частицы пыли,

стремясь сохранить направление своего

движения, удаляются из потока. Инерционные

пылеуловители по эффективности мало

отличаются от пылеосадительных камер,

но имеют меньшие габариты.

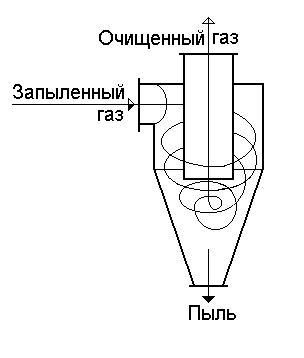

Ц

Рис. 4.3. Инерционный

пылеуловитель

В

Рис. 4.4. Циклон

с тангенциальным

вводом

и реверсивным

потоком

Для широко применяемых циклонов конструкции НИИОгаз степень очистки составляет 70 – 85 % для частиц пыли диаметром 5 мкм и возрастает до 95 –99 % для частиц размером 20 мкм.

Степень очистки газа в циклоне определяется величиной фактора разделения

![]() ,

,

где Fцб и Fт – центробежная сила и сила тяжести соответственно; w – скорость движения частицы пыли; r – радиус траектории; g – ускорение свободного падения.

Как видно, степень очистки газа может быть повышена либо путем увеличения скорости, либо путем уменьшения радиуса вращения потока запыленного газа. Увеличение скорости вызывает возрастание турбулентности потока, ухудшающей очистку газа от пыли. Уменьшение радиуса циклона приводит к снижению его производительности. Поэтому для очистки больших количеств запыленных газов вместо одного циклона большого диаметра используют группу циклонов меньшего диаметра, работающих параллельно и конструктивно объединенных общими трубопроводами подвода запыленного газа, отвода очищенного газа и сборником пыли. Такие конструкции называют групповыми циклонами и мультициклонами.

Групповые циклоны представляют собой группу обычных циклонов, конструктивно объединенных с использованием общего коллектора пыли и газовых трубопроводов. Групповой циклон включает от 4 до 16 аппаратов диаметром от 400 до 1600 мм обычно в виде круговой компоновки. По степени очистки групповые циклоны не отличаются от обычных одиночных циклонов.

Мультициклоны содержат до нескольких сотен отдельных циклонных элементов диаметром от 160 до 600 мм, смонтированных в общем корпусе. Циклонные элементы выполняются, как правило, с осевым вводом газа, как с реверсивным, так и прямым потоком. Отдельные элементы монтируются как вертикально, так и под различными углами. Степень очистки газа от мелкодисперсной пыли в мультициклонах несколько выше, чем в обычных циклонах.

4.4. Мокрые механические сепараторы (скрубберы)

Очистка газов в мокрых механических сепараторах происходит в результате распыления жидкости в очищаемом газовом потоке, прохождения очищаемого газа через слой жидкости или контакта газа с пленкой жидкости. Наиболее важным фактором функционирования мокрых скрубберов является налипание частиц пыли на водяные капли. Капли, имеющие больший размер, чем частицы пыли, могут быть удалены из газового потока более легко и полно. Поэтому скрубберы наиболее эффективно проявляют себя при улавливании мелкодисперсной пыли (5 мкм и менее).

К наиболее распространенным аппаратам мокрой очистки относятся:

газопромыватели;

аппараты инерционного действия;

скоростные газопромыватели.

Полые форсуночные скрубберы (рис. 4.5а) выполняют в виде колонн круглого или прямоугольного сечения. В колонне на пути движения газа с помощью форсунок создается орошаемая зона, что и обеспечивает очистку газа. Форсунки могут быть установлены в несколько рядов: в одном по прямоточной схеме, в другом по противоточной, а в третьем с поперечным подводом жидкости. Расход жидкости составляет от 0,5 до 8 л/м3 очищаемого газа. Применение аппаратов такого типа для очистки от пыли с размером частиц менее 5 мкм неэффективно.

Часть внутреннего объема в насадочных газопромывателях (рис. 4.5б) заполнена инертной насадкой – кольцами Рашига, седлами Берля, стеклянными или полимерными шариками, галькой. Насадка постоянно орошается жидкостью и поэтому покрыта свободно стекающей пленкой. Очищаемый газ проходит по каналам между элементами насадки, постоянно меняя направление. В результате твердые включения осаждаются на пленке жидкости и вместе с ней стекают в сборник шлама.

Если скорость газа увеличить до определенной величины, то насадка перейдет в псевдоожиженное состояние. Переход происходит при тем меньшей скорости газа, чем ниже плотность материала насадки. Аппараты такого типа называются газопромывателями с подвижной насадкой. В отличие от аппаратов предыдущего типа насадка, находящаяся в псевдоожиженном состоянии, не забивается пылью. Принципиально конструкция таких аппаратов отличается от газопромывателей с неподвижной насадкой дополнительной решеткой над слоем гранул для предотвращения их уноса и каплеуловителем.

Р ис.

4.5. Скруббер: а – полый; б – насадочный

ис.

4.5. Скруббер: а – полый; б – насадочный

Эффективная работа газопромывателей с подвижной насадкой возможна лишь при определенном и стабильном расходе очищаемого газа. При уменьшении расхода газа элементы насадки опускаются на нижнюю решетку, а при увеличении расхода газа прижимаются к верхней решетке. В обоих случаях гидравлическое сопротивление слоя насадки значительно увеличивается и происходит затопление насадки водой, поскольку расход промывной воды в аппаратах с подвижной насадкой в 2 – 3 раза выше, чем в аппаратах с неподвижной решеткой таких же размеров.

Насадочные газопромыватели значительно более эффективны при очистке газа от тонкодисперсной пыли (до 90 % для частиц размером 2 мкм). Серьезным недостатком аппаратов этого типа является забивание каналов пылью. Регенерировать насадку практически невозможно.

В барботажных аппаратах очищаемый газ проходит через слой жидкости в виде пузырьков. Для равномерного распределения газа по сечению аппарата и уменьшения размеров пузырьков газ подают под распределительную решетку (чаще всего перфорированный лист), погруженную в жидкость на 50 – 150 мм. Скорость подачи газа в барботажных аппаратах до 1 м/с.

Если скорость газа увеличить до 2 – 2,5 м/с, то над поверхностью жидкости образуется слой пены. Такие аппараты называют пенными скрубберами. При этом существенно увеличивается зона контакта очищаемого газа с жидкостью при практически неизменном гидравлическом сопротивлении. Эффективность очистки газов от пыли для пенных аппаратов достигает 95 – 97 % при производительности до 60 тыс.м3/ч и расходе жидкости 0,2 – 0,5 л/м3.

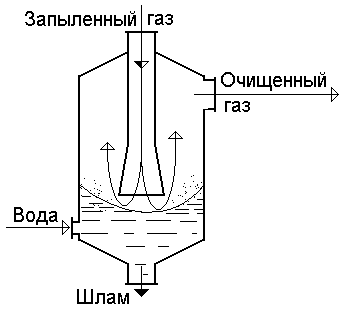

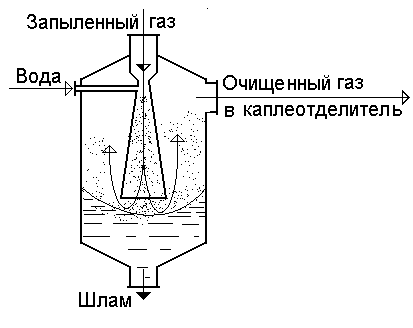

В

Рис. 4.6. Пылеуловитель

ударно-инерционного

действия

Производительность этих аппаратов по газу достигает 3 – 4 тыс.м3/ч, эффективность улавливания пыли размером 3 мкм 98 – 99 %.

Характерной особенностью скоростных турбулентных газопромывателей является впрыск жидкости под давлением в движущийся с высокой скоростью турбулентный газовый поток. В результате образуется мелкодисперсный газожидкостный аэрозоль (туман). Это значительно повышает вероятность захвата каплями жидкости частиц пыли. Поэтому скоростные турбулентные газопромыватели считаются наиболее эффективными аппаратами мокрой очистки газов.

В

Рис. 4.7. Скруббер

Вентури

с ударно-инерционным

пылеуловителем

Несмотря на высокие эксплуатационные характеристики, скрубберы не нашли широкого применения по ряду причин:

высокая опасность коррозии металла не только самого скруббера, но и аэротехнического оборудования, особенно если очищаемый газ содержит агрессивные примеси, растворяющиеся в воде;

невозможность применения для схватывающихся пылей (цемент, зола ТЭЦ и ряд других);

ограниченная возможность эксплуатации при отрицательных температурах воздуха;

необходимость организации систем оборотного водоснабжения и систем удаления шлама.

4.5. Фильтрование газов

Фильтрование – процесс разделения аэрозоля на твердую и газообразную фазы с использованием пористых перегородок.

Простейший фильтр представляет собой емкость, разделенную на две части фильтрующей перегородкой, с одной стороны которой создается избыточное давление. Под действием разности давлений газ движется через фильтрующую перегородку. Твердые частицы, увлекаемые потоком газа к поверхности фильтровальной перегородки, попадают в различные условия.

Твердая частица:

задерживается на поверхности перегородки, если размер пор меньше размера частицы;

может пройти через фильтровальную перегородку, если ее размеры меньше размеров пор в самом узком сечении;

может задержаться внутри перегородки за счет адсорбции или механического торможения. В этом случае эффективный размер поры уменьшается и возрастает вероятность задерживания других частиц;

небольшая по сравнению с размером пор, может вообще не достичь поверхности фильтрующей перегородки, если на ее поверхности образовался слой более крупных частиц с мелкими порами.

В первом и последнем случаях происходит накопление осадка на поверхности фильтровальной перегородки. Такой процесс называют фильтрованием с образованием осадка. Во втором и третьем случаях процесс называют фильтрованием с закупориванием пор. Очевидно, что промышленное значение имеет первый процесс.

Одновременно с накоплением осадка на фильтре происходит увеличе-

ние его гидравлического сопротивления. Теоретически процесс фильтрации может быть осуществлен в одном из двух режимов:

фильтрование при постоянной разности давлений (при этом по мере роста сопротивления фильтра скорость фильтрации падает);

фильтрование при постоянной скорости (при этом разность давлений на фильтре должна непрерывно возрастать).

Для газов реализация того или иного режима в чистом виде невозможна.

Скорость любого процесса, в том числе и процесса фильтрования, в общем случае пропорциональна движущей силе процесса и обратно пропорциональна сопротивлению. Движущей силой фильтрования является разность давлений с двух сторон фильтрующей перегородки Δp. Сопротивление процессу фильтрования складывается из сопротивлений слоя Rос осадка и фильтровальной перегородки Rфп. Кроме того, скорость фильтрования обратно пропорциональна вязкости жидкости μ. Поскольку при фильтровании движущая сила и сопротивление изменяются во времени, скорость фильтрования принято выражать в дифференциальной форме:

![]() , (4.2)

, (4.2)

где V – объем очищенного газа; S – поверхность фильтрования; t – продолжительность фильтрования. Размерность скорости фильтрования измеряется в м3/(м2·с) или м/с.

При постоянной концентрации аэрозоля объем осадка Vос пропорционален объему очищенного газа: Vос = x0V. Коэффициент пропорциональности x0 есть не что иное, как объемная доля частиц аэрозоля в газе. С другой стороны, объем осадка равен произведению толщины слоя осадка hос и поверхности фильтрования: Vос = hосS. Выразим толщину слоя осадка hос = x0V/S и его сопротивление Rос = r0hос = r0x0V/S, где r0 – удельное объемное сопротивление слоя осадка. Подставим полученное выражение для сопротивления слоя осадка в уравнение (4.2) и получим основное уравнение фильтрования

.

.

Полученное уравнение легко интегрируется как при постоянном давлении Δр = const, так и при постоянной скорости фильтрования w = const.

Метод фильтрации является наиболее эффективным методом пылеулавливания. При фильтрации аэрозолей через пористые материалы происходит весьма сложный процесс. Поровые каналы фильтрующей поверхности постепенно заполняются со стороны входа запыленного газа частицами пыли. Через некоторое время образуется вторичная пористая структура, участвующая в процессе улавливания пыли из газа. Фильтрующей средой становится не сама фильтровальная перегородка, а образовавшийся пылевой слой, который имеет поры, чьи размеры соизмеримы с размером частиц пыли. Поэтому осевший слой пыли улавливает частицы из газа практически полностью. Основная масса пыли оседает снаружи слоя, в результате чего толщина слоя пыли и сопротивление фильтра непрерывно возрастают.

4.6. Механические фильтры

К числу широко применяемых фильтров с гибкими перегородками относятся рукавные фильтры (рис. 4.8), где запыленный воздух нагнетается вентилятором через входной газоход в распределительную камеру, откуда попадает внутрь рукавов, нижние концы которых герметично закреплены на распределительной решетке. Пыль осаждается на внутренней поверхности ткани, а очищенный газ через выхлопную трубу удаляется из аппарата.

П

Рис. 4.8. Рукавный

фильтр

Для повышения интенсивности работы фильтров используется непрерывная регенерация фильтрующих рукавов деформированием или импульсной продувкой. В первом случае вдоль рукавов с определенной периодичностью перемещают два эллипсовидных кольца, деформирующих рукав в двух взаимно перпендикулярных направлениях. Слой пыли, образовавшийся внутри рукава, разрушается и падает вниз в виде отдельных довольно крупных фрагментов. Во втором случае из колец, движущихся вдоль рукава, через узкие щели подается под избыточным давлением газ, т.е. осуществляется локальная обратная продувка. Первый способ регенерации предпочтителен для сильно- и среднеслипающихся пылей, при этом фильтрующий материал должен обладать высокой механической прочностью на изгиб. Второй способ используется для слабослипающихся пылей, но деформации рукавов не происходит. Регенерация фильтрующего материала более глубокая. Иногда применяют сочетание обоих методов: деформация рукава для удаления внешнего слоя пыли с последующей или одновременной обратной продувкой.

Степень очистки газа в рукавных фильтрах превышает 99 % для мелкодисперсной пыли. Следует иметь в виду, что эффективность рукавного фильтра сразу же после регенерации несколько ниже, но быстро увеличивается по мере образования вторичного фильтрующего слоя. Гидравлическое сопротивление обычно не превышает 2500 Па. Скорость фильтрации до 0,1 м/с.

Недостатками фильтров такого типа являются сравнительно быстрый износ фильтрующих тканей или закупорка пор в них. Поскольку скорость фильтрации мала, фильтры делают многосекционными, по несколько десятков рукавов в каждой секции. Диаметр рукавов от 130 до 300 мм, высота от 2 до 10 м. Выход из строя одного рукава резко снижает коэффициент очистки всего фильтра и требует отключения для ремонта всей секции. Определение в работающем фильтре секции с поврежденным рукавом, а тем более самого рукава, занимает значительное время, в течение которого запыленность газа на выходе из фильтра будет повышенной. К такому же результату приведет недостаточная герметичность при монтаже отдельных рукавов или узлов. Таким образом, потенциально очень эффективный аппарат при недостаточно грамотном монтаже и обслуживании может оказаться менее эффективным, чем более простой и надежный.

4.7. Электрофильтры

Если ионизированный газ, т.е. газ, содержащий помимо нейтральных молекул положительные и отрицательные ионы, поместить в постоянное электрическое поле, то ионы начнут перемещаться вдоль направления силовых линий поля. Направление движения ионов будет определяться знаком их заряда, а скорость и, следовательно, кинетическая энергия – напряженностью электрического поля. При высокой напряженности поля кинетическая энергия движения ионов становится достаточной для ионизации встречающихся на пути нейтральных молекул газа. Такого рода ионизация, возникающая при столкновении молекулы с ионом, называется ударной. Вновь образующиеся ионы при своем движении также будут ионизировать встречные молекулы. В результате число носителей заряда в межэлектродном пространстве будет лавинообразно нарастать и возникнет электрический пробой – короткое замыкание между электродами.

Если электрическое поле неоднородно (например, проволока, натянутая по оси трубы), то разряд, возникающий в области высокой напряженности – у проволоки, постепенно затухает в направлении стенок трубы, так как напряженность поля становится недостаточной, чтобы вызвать ударную ионизацию. Такой разряд называется коронным. Электрод, у которого возникает коронный разряд, называют коронирующим. Противоположный электрод, в направлении которого коронный разряд затухает, называют осадительным.

Коронирующий электрод заряжен отрицательно. В окружающей его короне образуются положительные, отрицательные ионы и свободные электроны. Положительные ионы тут же устремляются к близко расположенному коронирующему электроду, а отрицательные ионы и электроны проделывают более длинный путь к осадительному электроду. При этом ионы сталкиваются с частицами пыли и передают им свой заряд либо путем непосредственной передачи электрона, либо за счет адсорбции. В результате большая часть частиц пыли приобретает отрицательный заряд и начинает двигаться в сторону осадительного электрода. Лишь небольшая часть частиц пыли, которые столкнулись с положительными ионами в области короны, оседают на коронирующем электроде.

Степень очистки газа в электрофильтре в значительной мере определяется проводимостью пыли. Если частицы хорошо проводят ток, а силы адгезии невелики, то заряд отдается мгновенно, а сама частица получает заряд электрода. Возникает кулоновская сила отталкивания, и частица может вновь вернуться в поток газа. Если пыль плохо проводит ток, то перенос заряда от пыли к электроду замедлен, на электроде образуется плотный слой отрицательно заряженных частиц, который отталкивает приближающиеся частицы того же знака. Кроме того, напряженность поля внутри слоя осадка может превысить критическую величину и вызвать возникновение коронного разряда у осадительного электрода – «обратную корону». Оба эти явления значительно снижают степень очистки газа.

Корпус электрофильтра обычно имеет прямоугольную или цилиндрическую форму и изготовлен из материалов, стойких к химическому и механическому воздействию очищаемой среды: из стали, кирпича, железобетона и др. Коронирующие электроды представляют собой прутья круглого или звездообразного сечения, изготовленные чаще всего из свинца. Осадительные электроды – пластины, гладкие или специального профиля, либо трубы круглого или шестиугольного сечения, выполненные из стали или графита. Эти электроды подсоединены к положительному полюсу источника высокого напряжения и заземлены. Коронирующие электроды изолируют от корпуса и подключают к отрицательному полюсу источника.

Пластинчатые электрофильтры более компактны и просты при монтаже и обслуживании. Трубчатые электрофильтры позволяют получить большую напряженность электрического поля и соответственно допускают большие скорости газа, т.е. более производительны.

Электрофильтры делятся на сухие и мокрые. Сухие электрофильтры работают с сухими газами при температуре выше точки росы. Мокрые электрофильтры предназначены для очистки газов от пыли, увлажненной в результате конденсации паров влаги, а также для осаждения мелкодисперсных жидких аэрозолей (туманов). В сухих электрофильтрах пыль удаляется с поверхности электродов периодическим встряхиванием последних, в мокрых – периодической или непрерывной промывкой электродов водой.

Электрофильтры отличаются универсальностью и высокой эффективностью очистки (более 99 %), причем чем выше дисперсность пыли, тем выше эффективность очистки. Фильтры имеют малое гидравлическое сопротивление, до 100 Па, в силу низкой скорости движения газа. Вместе с тем это довольно громоздкие сооружения, требующие больших капитальных затрат.

Область применения электрофильтров – очистка больших объемов газов, высокая дисперсность и относительно хорошая электропроводность пыли, невзрывоопасная среда. В настоящее время эксплуатируются электрофильтры с производительностью до 1 млн. м3/ч. При таких объемах очищаемого газа альтернативы электрофильтрам практически нет.

4.8. Сравнительная характеристика пылеулавливающего оборудования

Инерционные пылеуловители и циклоны применимы для отделения только сравнительно крупных частиц и могут быть использованы лишь для предварительной грубой очистки газов от сухой, нелипкой и неволокнистой пыли. Вместе с тем эти аппараты просты и не требуют больших капитальных и эксплуатационных затрат. При высоких расходах газа рекомендуется устанавливать батарейные циклоны.

Рукавные фильтры применяют для тонкой очистки газов от сухой пыли с размером частиц 1 мкм и более, например, для улавливания сажи, цемента. Они не пригодны для улавливания липкой и влажной пыли.

Мокрые пылеуловители используют, когда желательно или допустимо охлаждение и увлажнение газа, а отделяемая пыль химически не взаимодействует с орошающей жидкостью. Эти пылеуловители достаточно просты и дешевы в эксплуатации, но требуют наличия системы оборотного водоснабжения.

Электрофильтры весьма эффективны как вторая ступень очистки газов с низкой степенью запыленности от мелкодисперсных аэрозолей. Электрофильтры требуют значительных капитальных затрат и сложны в эксплуатации.

Выбор того или иного типа оборудования определяется многими параметрами, и по этой причине он никогда не будет оптимальным с точки зрения охраны окружающей среды.

4.9. Абсорбционная очистка газов

Абсорбцией называют процесс поглощения газов или паров жидкими поглотителями (абсорбентами). При физической абсорбции поглощаемый газ (абсорбтив) не взаимодействует химически с абсорбентом. Если же абсорбтив образует с абсорбентом химическое соединение, то процесс называют хемосорбцией. Физическая абсорбция обратима. Обратный процесс называется десорбцией.

При контакте двух фаз, одна из которых (газовая) содержит абсорбирующийся компонент с концентрацией сг0 > 0, а другая (жидкая) нет: сж0 = 0, начнется переход молекул абсорбирующегося вещества из газовой фазы в жидкую, причем скорость этого перехода будет тем выше, чем выше концентрация вещества в газовой фазе, wг = kгcг. Одновременно начнется обратный процесс – переход молекул вещества из жидкой фазы в газовую, скорость которого пропорциональна концентрации вещества в жидкой фазе, wж = kжcж. С течением времени концентрация распределяемого вещества в газовой фазе будет уменьшаться и, следовательно, будет снижаться скорость его перехода в жидкую фазу. Концентрация вещества в жидкой фазе и скорость его перехода в газовую фазу будут, напротив, возрастать. Наконец, скорости прямого и обратного процессов станут одинаковыми, для стороннего наблюдателя видимого перехода вещества из одной фазы в другую больше происходить не будет, концентрации вещества в обеих фазах будут оставаться неизменными.

Такое состояние системы, при котором скорости переноса вещества из одной фазы в другую равны между собой (wг = wж = wr), называется равновесным состоянием, а концентрации вещества сгr и сжr, при которых устанавливается равновесие, – равновесными концентрациями.

Отношение равновесных концентраций распределяемого вещества называется коэффициентом распределения или константой фазового равновесия:

kr = cгr/сжr.

Если концентрации распределяемого вещества выражены в одинаковых единицах, коэффициент распределения является безразмерной величиной.

Процесс массопереноса при абсорбции складывается из трех составляющих: перенос вещества из потока газовой фазы к поверхности раздела фаз, перенос вещества через границу раздела фаз и перенос вещества от границы раздела фаз в поток жидкости. Для описания процессов массопереноса предложен ряд теоретических моделей, исторически первой из которых (и наиболее простой, с точки зрения математического аппарата) является пленочная модель.

Согласно пленочной модели, скорость массоотдачи пропорциональна движущей силе, равной разности концентраций в ядре с0 и на границе фазы сs:

![]() ,

,

![]() .

.

Коэффициенты пропорциональности βг и βж называют коэффициентами массоотдачи.

Пленочная модель позволяет вывести уравнение для расчета скорости абсорбции, не содержащее аналитически неопределяемых величин сгs и сжs:

wr = β(cг0 – krcж0),

где β – коэффициент массопередачи – является функцией коэффициентов массоотдачи и коэффициента распределения:

![]()

4.10. Абсорберы

Аппараты, в которых осуществляются абсорбционные процессы, называются абсорберами. Абсорбция протекает на границе раздела фаз. Поэтому абсорберы должны иметь развитую поверхность контакта между газом и жидкостью. По способу образования этой поверхности абсорберы можно разделить:

на поверхностные;

пленочные;

насадочные;

барботажные или тарельчатые;

распыливающие.

В поверхностных и пленочных абсорберах поверхностью контакта фаз является поверхность неподвижной или медленно текущей жидкости. Абсорберы такого типа используются для поглощения хорошо растворимых газов (например, хлористого водорода или аммиака).

Насадочные абсорберы представляют собой колонны, заполненные твердой насадкой различной формы, и по своей конструкции напоминают насадочные скрубберы (рис. 4.5). Насадочные абсорберы работают в режиме противотока. В зависимости от скорости газа и плотности орошения насадки различают ряд гидродинамических режимов работы насадочных абсорберов.

Пленочный режим наблюдается при небольших плотностях орошения и малых скоростях газа. Количество удерживаемой в насадке жидкости (удерживаемый объем) практически не зависит от скорости газа и определяется только свойствами самой насадки.

При увеличении скорости газа возрастает сила трения газа о жидкость на границе соприкосновения фаз и происходит торможение жидкости. Скорость течения жидкости уменьшается, объем удерживаемой жидкости и толщина пленки возрастают. Такой режим называется режимом подвисания, когда с ростом скорости газа увеличивается смоченная поверхность насадки, возрастает турбулентность потока жидкости, следовательно, увеличивается интенсивность процесса абсорбции.

По мере роста скорости газа количество жидкости, удерживаемое насадкой, возрастает до тех пор, пока не наступит инверсия, т.е. сплошной фазой становится жидкость, а дисперсной – газ. Абсорбер переходит в режим эмульгирования. Образуется газожидкостная эмульсия, по внешнему виду напоминающая пену. Установить режим эмульгирования по всему слою насадки довольно сложно. Во всяком случае он может существовать в весьма узком диапазоне скоростей газа, и переход в этот режим характеризуется резким возрастанием гидравлического сопротивления абсорбера. Режим эмульгирования соответствует максимальной эффективности насадочных колонн за счет увеличения поверхности раздела фаз. Поверхность раздела фаз в этом режиме определяется не геометрической поверхностью насадки, а поверхностью пузырьков газа в жидкости, занимающей весь свободный объем насадки.

Четвертый режим – режим уноса – соответствует выносу жидкости из аппарата.

Основными достоинствами насадочных абсорберов являются простота конструкции и низкое гидравлическое сопротивление при работе в пленочном режиме. Недостатки – трудности отвода тепла, плохая смачиваемость насадки при небольших плотностях орошения, невозможность использования для очистки сильно запыленных газов.

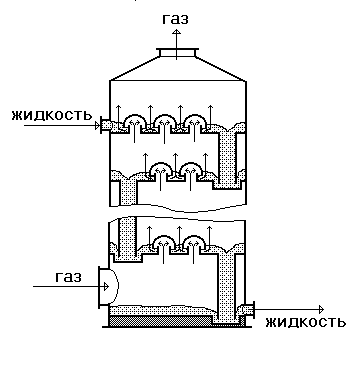

Тарельчатые

(барботажные) абсорберы

(рис. 4.9) представляют собой вертикальные

колонные аппараты, внутри которых

установлены перегородки (тарелки)

различной конструкции.

Тарельчатые

(барботажные) абсорберы

(рис. 4.9) представляют собой вертикальные

колонные аппараты, внутри которых

установлены перегородки (тарелки)

различной конструкции.

Ж

Рис. 4.9. Барботажный

тарельчатый

абсорбер

В зависимости от скорости газа и плотности орошения различают три основных гидродинамических режима работы барботажных абсорберов: пузырьковый, пенный и струйный (инжекционный). Режимы отличаются структурой барботажного слоя, которая определяет гидравлическое сопротивление и поверхность контакта фаз.

Пузырьковый режим наблюдается при небольших скоростях газа, который движется через слой жидкости в виде отдельных сравнительно крупных пузырей. Гидравлическое сопротивление мало в силу низкой скорости газа. Поверхность контакта фаз невелика.

Пенный режим возникает, когда при увеличении расхода газа отдельные пузыри сливаются в сплошную газовую струю, которая на некотором расстоянии от места выхода разрушается с образованием большого количества мелких пузырьков. При этом на тарелке возникает газожидкостная дисперсная система – пена. Поверхность межфазного контакта в пенном режиме максимальна.

Струйный режим возникает при дальнейшем увеличении скорости газа, когда газовые струи достигают поверхности барботажного слоя не разрушаясь. Поверхность контакта при этом резко уменьшается.

В распыливающих абсорберах большая поверхность раздела фаз создается за счет диспергирования жидкой фазы в газовом потоке.

Полый распыливающий абсорбер представляет собой колонну, в верхней части которой установлены форсунки для распыления жидкости. Здесь коэффициент массопередачи быстро снижается по мере удаления от форсунок вследствие коагуляции капель и уменьшения поверхности раздела фаз.

Более эффективными аппаратами являются прямоточные распыливающие абсорберы, в которых диспергирование жидкости происходит за счет кинетической энергии движущегося с высокой скоростью газа (скрубберы Вентури). Аппараты такого типа целесообразно применять, когда очищаемый газ выходит из технологического оборудования под значительным избыточным давлением.

В распыливающих механических абсорберах образование и поддерживание высокой поверхности раздела фаз осуществляются за счет подвода механической энергии извне. Механические абсорберы значительно компактнее и эффективнее, чем абсорберы других типов, но гораздо сложнее по устройству и требуют больших затрат энергии на осуществление процесса.

4.11. Адсорбционная очистка газов

Адсорбцией называют процесс поглощения газов или паров твердым веществом (адсорбентом). Различают физическую и химическую адсорбцию, или хемосорбцию. При физической адсорбции поглощаемый газ, или адсорбат, химически не взаимодействует с адсорбентом. Хемосорбция со-

провождается образованием химического соединения адсорбата с адсорбентом. Физическая адсорбция обратима. Обратный процесс называется десорбцией.

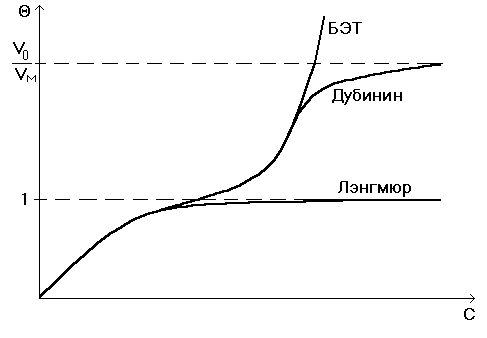

К

Рис. 4.10.

Изотермы адсорбции

Исторически первой теорией адсорбции, получившей многочисленные экспериментальные подтверждения, была теория Лэнгмюра. Изотерма Лэнгмюра описывается простым уравнением

![]() ,

(4.3)

,

(4.3)

где k – константа адсорбционного равновесия.

Развитием теории Лэнгмюра явилась теория Брунауэра–Эммета–Теллера (теория БЭТ), описавшая полимолекулярную адсорбцию на одном активном центре:

![]() .

(4.4)

.

(4.4)

М.М. Дубинин отказывается от понятий «адсорбционная поверхность» и «адсорбционный центр» и рассматривает адсорбцию как процесс конденсации адсорбата в микропорах адсорбента. В соответствии с этими пред-ставлениями предельная адсорбция равна объему микропор адсорбента:

![]() ,

(4.5)

,

(4.5)

где D – константа для данного вещества при постоянной температуре.

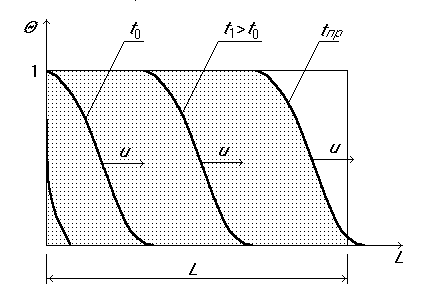

Р

Рис. 4.11. Формирование

и движение

фронта

адсорбции

По истечении некоторого времени профиль фронта адсорбции становится практически неизменным, лишь сам фронт перемещается вдоль слоя адсорбента. Время работы слоя до насыщения фронтального участка t0, т.е. до установления стационарного фронта адсорбции, называют периодом формирования фронта адсорбции.

П о

окончании этого периода наступает

второй период, который называют периодом

параллельного переноса фронта адсорбции.

Фронт адсорбции при этом перемещается

вдоль слоя адсорбента с некоторой

постоянной скоростью u.

о

окончании этого периода наступает

второй период, который называют периодом

параллельного переноса фронта адсорбции.

Фронт адсорбции при этом перемещается

вдоль слоя адсорбента с некоторой

постоянной скоростью u.

Момент выхода фронта адсорбции из слоя адсорбента называют проскоком. Время от начала процесса до проскока называют временем защитного действия, или временем проскока tпр, а количество поглощенного вещества до момента проскока – динамической емкостью адсорбента.

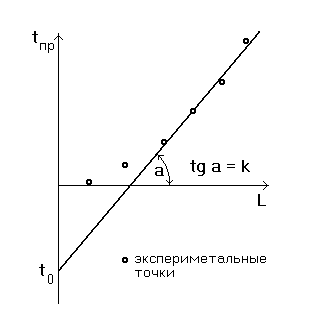

З

Рис. 4.12. Нахождение

коэффициентов уравнения

Шилова

tпр = kL – t0,

где k – коэффициент защитного действия слоя; t0 – время формирования стационарного фронта адсорбции. Коэффициенты уравнения Шилова могут быть найдены на основе опытных данных (рис. 4.12).

4.12. Адсорберы

Процессы адсорбции могут проводиться периодически в аппаратах с неподвижным слоем адсорбента или непрерывно в аппаратах с движущимся или кипящим (псевдоожиженным) слоем адсорбента.

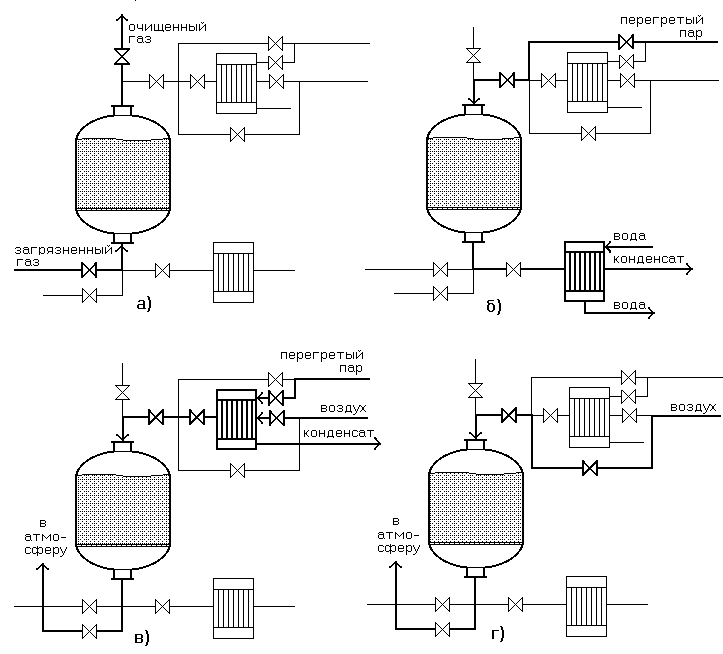

Наиболее часто применяются цилиндрические адсорберы вертикального или горизонтального исполнения с неподвижным слоем адсорбента. Периодические процессы адсорбции проводят в четыре стадии (рис. 4.13).

Рис. 4.13. Адсорбционная установка с неподвижным слоем адсорбента:

а – адсорбция; б – десорбция; в – сушка адсорбента; г – охлаждение адсорбента

Стадия адсорбции. Очищаемый газ подается в адсорбер, проходит через слой сорбента и выбрасывается в атмосферу. Продолжительность этой стадии – до момента проскока.

Десорбция поглощенного компонента. Подача очищаемого газа в адсорбер прекращается, и в аппарат подается перегретый пар. Смесь паров десорбированного вещества, водяного пара и конденсата выводится из нижней части аппарата и поступает в холодильник, где происходит практически полная конденсация водяного пара в смеси с десорбируемым веществом. Конденсат из холодильника подается в отстойник, на ректификацию или другое устройство для выделения или утилизации десорбированного вещества.

Сушка адсорбента. Влажный адсорбент продувают горячим воздухом, нагрев которого осуществляется в калорифере.

Охлаждение адсорбента. В адсорбер подают холодный воздух.

Продолжительность последних трех стадий, как правило, меньше продолжительности первой. Поэтому установка из двух или более аппаратов периодического действия может работать в непрерывном режиме.

В кипящем (псевдоожиженном) слое адсорбента размеры частиц адсорбента меньше, чем в неподвижном или движущемся слое, что приводит к снижению внутридиффузионного торможения процесса и увеличению поверхности контакта фаз. Интенсивность внешнего массопереноса также выше за счет большей скорости и большей турбулентности движения газа. Это способствует интенсификации процесса адсорбции и увеличению производительности оборудования. Вместе с этим интенсивность истирания адсорбента также намного выше. В промышленности применяют одно- и многокамерные адсорберы с кипящим слоем адсорбента.

Однокамерный адсорбер с псевдоожиженным слоем адсорбента (рис. 4.14) предельно прост по конструкции.

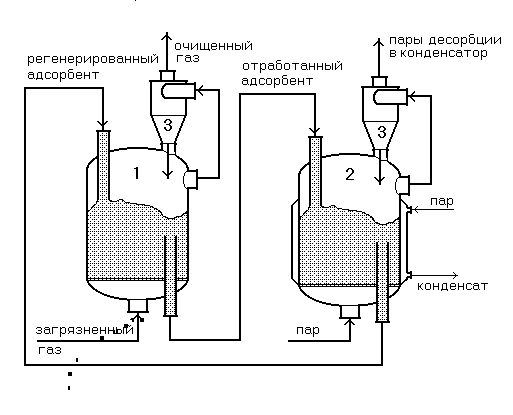

Р егенерированный

адсорбент непрерывно подается в адсорбер

1 и отводится в десорбер 2. Очищаемый газ

подается под распределительную решетку

адсорбера и поддерживает адсорбент в

состоянии псевдоожижения. Очищенный

газ выводится из адсорбера через циклон

3 для отделения мелких частиц адсорбента,

увлеченных потоком газа.

егенерированный

адсорбент непрерывно подается в адсорбер

1 и отводится в десорбер 2. Очищаемый газ

подается под распределительную решетку

адсорбера и поддерживает адсорбент в

состоянии псевдоожижения. Очищенный

газ выводится из адсорбера через циклон

3 для отделения мелких частиц адсорбента,

увлеченных потоком газа.