- •Введение

- •1. Номенклатура продукции и требования к ней

- •Пожарно-техническая характеристика

- •2.Сырьевые материалы

- •3. Выбор и обоснование способов производства

- •3.1 Характеристика существующих способов производства

- •3.2 Выбор и описание технологической схемы производства

- •4. Технологические расчеты

- •4.1 Расчет состава сырьевой смеси

- •4.2 Режим работы предприятия

- •4.3 Расчет материального потока

- •5. Расчет и подбор технологического оборудования

- •5.1 Выбор и расчет основного технологического и транспортного оборудования

- •Технические характеристики:

- •Важнейшие технические характеристики

- •6. Расчет показателей склада

- •6.1 Расчет склада сырья

- •6.2 Расчет склада готовой продукции

- •7. Лабораторный контроль качества

- •8. Техника безопасности и охрана труда

3.2 Выбор и описание технологической схемы производства

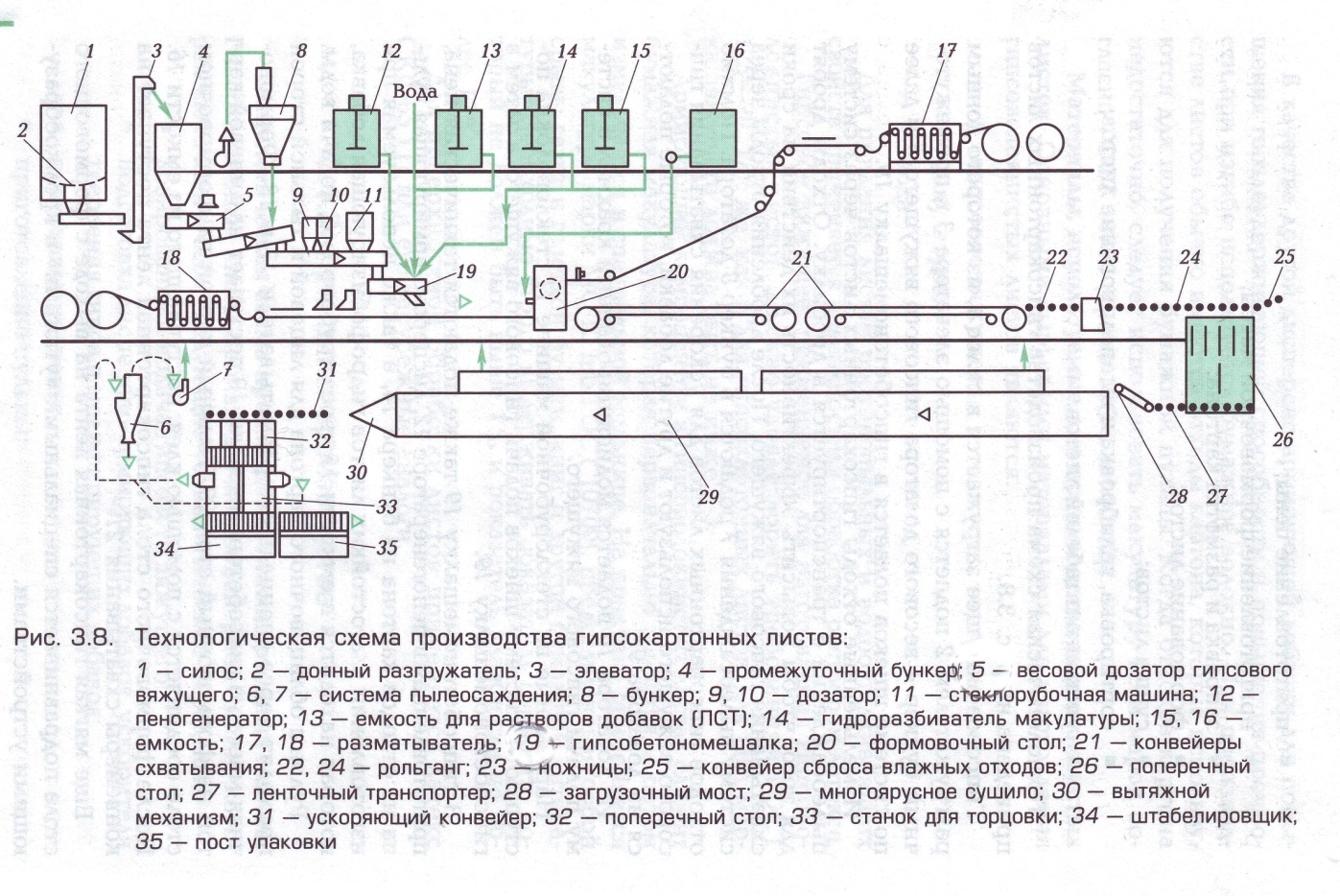

Рисунок 6 - Технологическая схема производства гипсокартонных листов.

Гипсокартонные листы производят на конвейерной линии, которая включает в себя следующие технологические переделы:

- дозирование и подача гипсового вяжущего;

- подготовка дисперсно-армирующих добавок, ускорителя твердения гипса и модифицирующих добавок;

- приготовление пены;

- приготовление пульпы;

- приготовление пены;

- приготовление формовочной массы;

- заправка и размотка картона;

- формование листов;

- сушка листов;

- сортировка, калибровка и штапелирование листов;

- упаковка штабелей листов.

Технологическая схема производства гипсокартонных листов приведена на рис. 3.8.

Гипсовое вяжущее загружается в силос 1, из которого донным разгружателем 2 подается с помощью элеватора 3 в промежуточный бункер 4 весового дозатора гипсового вяжущего 5 и далее по системе шнеков подается в гипсобетономешалку 19.

Измельченные отходы гипсокартонных листов через систему пылеосаждения 6 транспортируется в дробилку. Отходы дробят для того, чтобы повысить эффективность их действия на сроки схватывания гипсового вяжущего. После дробления отходы через систему пылеосаждения 7 подаются в бункер 8 дозатора. Помимо отходов гипсокартонных листов для ускорения схватывания гипсового вяжущего используют и другие добавки, которые подаются из дозатора 9.

Из дозатора 10 подается модифицированный крахмал в систему подачи гипсового вяжущего.

Нарезанные на стеклорубочной машине 11 стекловолокна поступают в систему шнеков подачи гипсового вяжущего, а затем в гипсобетономешалку 19.

В гипсобетономешалку 19 также подаются техническая пена, приготовленная в пеногенераторе 12, дисперсно-армирующая пульпа из отходов картона из бункера 14, а также используемая при изготовлении влагостойких листов гидрофобизирующая добавка, которая находится в емкости 15 через трубопровод подачи воды.

Рулоны облицовочного картона для лицевой и тыльной сторон проходят через специальные разматыватели 17 и 18. Формовочная масса из гипсобетономешалки 19 поступает на лицевой картон на формовочный стол 20. Тыльный картон на формовочном столе соединяется с помощью клея, поступающего из емкости 16. После формовочного стола гипсокартонная лента поступает на конвейеры схватывания 21.

Еще мягкая гипсокартонная лента на выходе с формовочного стола подравнивается специальными «утюгами» и кромкообразу-ющими устройствами.

С конвейера схватывания гипсокартонная лента поступает на рольганг 22, которым она транспортируется к ножницам 23. Ножницы 23 отрезают от нее листы заданной длины. На рольганге 22 гипсовое вяжущее в ленте затвердевает.

Перед ножницами на тыльную сторону наносится маркировка производителя.

После ножниц 23 листы с помощью ускоряющего рольганга 24 направляются на поперечный стол 26, на котором они по два листа кантуются лицевой поверхностью вверх.

Далее листы попарно ленточным транспортером 27 подаются на загрузочный мост 28, который осуществляет загрузку многоярусного сушила 29.

В случае наличия некачественных листов, участков склейки картона и других дефектов имеется конвейер влажных отходов, с помощью которого они направляются на линию переработки влажных отходов или утилизируются.

Затем листы поступают в туннельное сушило, перемещаясь по роликовому конвейеру. После сушки листы поэтажно выгружаются с помощью вытяжного механизма 30, оборудованного системой охлаждения, и ускоряющим конвейером 31 подаются на поперечный стол 32. На этом столе листы складываются «лицом к лицу» и сложенные попарно передаются ленточным конвейером на станок для торцовки 33, где листы, отрезанные ножницами с определенным допуском по длине, точно обрезаются.

Далее уложенные попарно листы подаются на штабелировщик 34, с которого готовый штабель поступает на пост упаковки 35, а затем погрузчиком направляются на склад.