- •Лекція 11 гІдромеханічні процеси Перемішування

- •Розділення неоднорідних сумішей шляхом відстоювання

- •Відстійники для відстоювання в гравітаційному полі

- •Апарати для осадження в відцентровому полі

- •Осадження в електричному полі

- •Розділення неоднорідних систем шляхом фільтрування

- •Фільтрування в гравітаційному полі

- •Фільтраційні апарати безперервної дії

- •Відцентрове фільтрування

- •Відцентрові (лопатні) насоси

- •Поршневі насоси

- •Ротаційні насоси

- •Лекція 12 Теплові процеси Апаратура для нагрівання і охолодження продуктів в харчових виробництвах

- •Випарювання. Конденсація

- •Випарні установки

- •Конструктивні схеми випарних апаратів

- •Конденсація

- •Основи холодильної техніки

- •Апаратурні схеми компресійних холодильних установок

- •Абсорбційні холодильні установки

- •Лекція 13 Масообмінні процеси.

- •Типи сушарок, які використовують для сушіння харчових продуктів

- •Абсорбція та адсорбція Абсорбція

- •Будова абсорберів

- •Адсорбція

- •Будова адсорберів

- •Перегонка і ректифікація

- •Проста перегонка

- •Складна перегонка (ректифікація)

- •Екстрагування

- •Апаратура для проведення безперервного процесу екстрагування з твердих речовин

- •Кристалізація

- •Апарати для кристалізації

- •Лекція 14 Механічні процеси Подрібнення твердих матеріалів шляхом дроблення

- •Подрібнення твердих матеріалів шляхом Різання

- •Класифікація (сортування) твердих матеріалів

- •Пресування та гранулювання

Лекція 12 Теплові процеси Апаратура для нагрівання і охолодження продуктів в харчових виробництвах

Апарати, що мають назву теплообмінники, це такі, в яких здійснюється теплообмін між робочими середовищами. Технологічне призначення теплообмінників різноманітне. Зазвичай розрізняють теплообмінники, в яких передача тепла є головним процесом, і реактори, в яких теплові процеси грають допоміжну роль.

Класифікація теплообмінників можлива за декількома принципами. За способом передачі тепла - поверхневі (теплообмін через стінку) і теплообмінники змішування. За головним призначенням розрізняють підігрівачі, випарники, конденсатори. В залежності від виду робочих рідин теплообмінники можуть бути рідинні, парорідинні або газорідинні. В залежності від конструктивного виконання поверхневі теплообмінники поділяють на трубчасті, пластинчасті, теплообмінники з рубашкою, з оребреною поверхнею і інші.

Трубчасті теплообмінники розподіляють на кожухотрубні, елементні, змійовикові і зрошувальні.

Кожухотрубні теплообмінники отримали в промисловості найбільше застосування завдяки власній компактності, простоті у виготовленні і надійності в роботі. Кожухотрубні теплообмінники мають вигляд пучка трубок, які розміщені в циліндричній камері - кожусі (рисунок 9.1а).

Внутрішність камери є міжтрубним простором. Трубки 3 щільно закріплені (завальцьовані або зварені) в отворах трубної решітки 5. Розміщення отворів в трубній решітці наведено на рисунку 9.1б. Труби з’єднують дві камери 4 (трубний простір).

Жорстке закріплення труб дозволяється при невеликому перепаді температур. Для попередження деформацій при великому перепаді температур кожух теплообмінника виконують з лінзовим компенсатором (рисунок 9.1д) або застосовують теплообмінники з трубками, зігнутими у вигляді літери U (рисунок 9.1в).

Одна з рідин, зазвичай більш чиста (вода або пар) переміщується в міжтрубному просторі, а інша пересувається по трубам з однієї камери в іншу, і в цьому випадку робить один хід. Для підведення і відведення робочих рідин теплообмінник має відповідні патрубки. Лапи 2 передбачені для установлення теплообмінника.

Для підвищення коефіцієнту тепловіддачі застосовують багатоходові теплообмінники. Наприклад, у двоходовому (по трубчастому простору) теплообміннику (рисунок 9.1г) усі трубки розділені на два пучки перегородкою у верхній камері. Робоча рідина I минає послідовно через пучки труб. Відповідно до числа ходів збільшується швидкість руху рідини і коефіцієнт тепловіддачі, зменшується потрібна поверхня теплообміну і геометричні розміри теплообмінників. З метою підвищення швидкості руху середовища II і ефективного використання поверхні теплопередачі встановлюють поперечні або повздовжні перегородки в міжтрубному просторі (рисунок 9.1г,д).

Рисунок 9.1 – Кожухотрубні теплообмінники

В кожухотрубних теплообмінниках використовують труби з латуні, міді, сталі діаметром 20 – 90 мм. Труби великих діаметрів використовують для в’язких та забруднених рідин.

Усі кожухотрубні теплообмінники можуть бути двох типів - вертикальні і горизонтальні, які відрізняються одне від одного невеликими деталями. Вертикальні кожухотрубні теплообмінники займають меншу площу, і їх вигідно встановлювати на балках перекриття.

При монтажі теплообмінників потрібно враховувати напрям руху робочих середовищ. Гаряча (та, що охолоджується) рідина повинна опускатися (подача зверху), а холодна - підійматися (подача знизу) Пар подається в верхній патрубок міжтрубного простору, конденсат відводиться знизу.

Е лементний

теплообмінник типу

“труба в трубі” містить в собі декілька

елементів, розташованих один понад

другим (рисунок 9.2).

лементний

теплообмінник типу

“труба в трубі” містить в собі декілька

елементів, розташованих один понад

другим (рисунок 9.2).

Кожний елемент складається з зовнішньої труби 4 і внутрішньої труби 3. Внутрішні труби з’єднані перехідними колінами (калачами) 1, а зовнішні - патрубками 2.

Середовище I рухається по внутрішнім трубам, середовище II - по кільцевим каналам елементів.

Рисунок 9.2 – Теплообмінник типу “труба в трубі”.

Завдяки великій швидкості руху рідини забезпечується висока інтенсивність теплообміну. Недоліки теплообмінника - громіздкість і металоємність. Різновидом елементного теплообмінника є секційний теплообмінник, в одному елементі котрого розташовується від 5 до 15 труб.

Як елементні, так секційні теплообмінники застосовуються найчастіше в холодильній техніці. Секційні теплообмінники іноді застосовуються замість кожухотрубних для нагріву паром рідин.

Заглибні трубчаті теплообмінники (змійовикові) - найбільш прості з усіх теплообмінників (рисунок 9.3). Гаряча рідина зазвичай спрямовується у змійовик зверху і, охолоджуючись, опускається до низу. Теплообмінник застосовується як для конденсації пару, так і для нагрівання та охолодження рідин.

Рисунок 9.3 - Заглибний трубчатий теплообмінник

Зрошувальні теплообмінники представляє собою зігнуту трубу, яка утворює витки у вертикальній і горизонтальній площинах (рисунок 9.4). Зовні труби зазвичай охолоджуються водою, яка спрямовується на верхній виток труби. Зрошувальні теплообмінники громіздкі і їх зазвичай розташовують зовні приміщення. Такі теплообмінники застосовуються у холодильній техніці в якості конденсаторів, які працюють при високих тисках холодоагенту, наприклад, для охолодження пива, молока і інших рідин.

Рисунок 9.4 – Зрошувальний теплообмінник

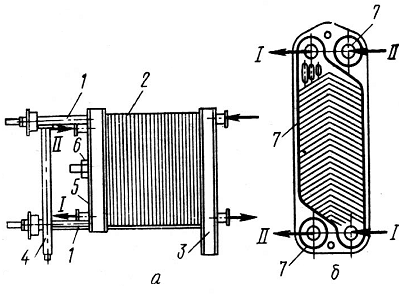

Пластинчасті

теплообмінники

(рисунок 9.5) знайшли широке застосування

в молочному, пивоварному, виноробному,

консервному і інших виробництвах для

нагрівання, охолоджування, пастеризації

і стерилізації рідин, які не містять у

собі твердої фази. Він складається з

штампованих пластин 2, які розміщені на

горизонтальних штангах 1, кінці котрих

закріплені у стійках 3 і 4. За допомогою

натискної плити 5 і гвинта 6 пластини

щільно притискаються одна до другої

через гумові прокладки 7. Прокладки

приклеєні по периферії пластин і навкруги

отворів для проходження рідини. Робочі

поверхні пластин мають рифлену поверхню,

що надає їм жор сткість

і забезпечує турбулізацію середовищ,

що переміщуються повз них.

сткість

і забезпечує турбулізацію середовищ,

що переміщуються повз них.

Рисунок 9.5 - Пластинчастий теплообмінник

В зібраному теплообміннику поміж пластинами утворюються канали завширшки 2 –3 мм; по парним каналам рухається середовище I, по непарним - середовище II. Теплообмін між ними здійснюється через стінку пластини, товщина якої складає 1 мм.

Переваги пластинчастих теплообмінників:

більш високий коефіцієнт теплопередачі за рахунок турбулізації потоків і теплообміну в тонкому шарі, що забезпечує зменшення поверхні теплообміну при завданому тепловому навантаженні;

компактність, зручності при складанні і розкладанні;

можливість компонування пластин з необхідною поверхнею теплообміну.

Ребристий теплообмінник для нагрівання і охолодження газів являє собою коробку, всередині якої розміщені трубки, що мають зовні ребра (рисунок 9.6).

О ребрення

поверхні трубок здійснюється для

утворення більшої поверхні контакту

стінки з робочім середовищем. Ребристі

калорифери виготовляють різних розмірів.

Вони відрізняються кількістю трубок,

їх довжиною і розмірами коробок.

ребрення

поверхні трубок здійснюється для

утворення більшої поверхні контакту

стінки з робочім середовищем. Ребристі

калорифери виготовляють різних розмірів.

Вони відрізняються кількістю трубок,

їх довжиною і розмірами коробок.

Рисунок 9.6 - Схема теплообмінника з оребреною поверхнею (калорифер)

Т еплообмінники

з оболонками (сорочками)

мають циліндричні,

сферичні або плоскі подвійні стінки -

водяні або парові оболонки, крізь які

здійснюється теплообмін.

еплообмінники

з оболонками (сорочками)

мають циліндричні,

сферичні або плоскі подвійні стінки -

водяні або парові оболонки, крізь які

здійснюється теплообмін.

Теплообмін здійснюється крізь стінку корпусу. В просторі, яке утворено оболонкою і корпусом, рухається нагрівальний або охолоджуючий агент.

Рисунок 9.7 - Апарат з оболонкою (сорочкою) і якірною мішалкою