- •Технические средства контроля в системах управления технологическими процессами

- •Технические средства контроля в системах управления технологическими процессами Учебное пособие

- •1. Контроль давления

- •1.1. Определение понятия «давление», и соотношение между единицами давления

- •1.2. Классификация приборов для измерения давления по виду измеряемого давления

- •1.3. Классификация приборов для измерения давления по принципу действия

- •1.4. Классификация пружинных приборов для измерения давления по типу чувствительного элемента

- •1.5. Понятие «поверка» рабочего измерительного прибора

- •1.6. Классификация погрешностей измерения

- •1.6.1. Случайная погрешность

- •1.6.2. Систематическая погрешность

- •1.7. Абсолютная, относительная, приведённая погрешности измерительного прибора. Вариация показаний прибора

- •1.8. Класс точности приборов

- •1.9. Устройство, принцип действия и область применения приборов с упругими чувствительными элементами

- •1.10. Возможные источники систематических погрешностей приборов с упругим чувствительным элементом

- •1.11. Устройство и принцип действия грузопоршневого манометра мп -60

- •1.12. Устройство и принцип действия датчика давления «Сапфир-22 ди»

- •2. Контроль температуры

- •2.1. Термоэлектрические преобразователи

- •2.1.1. Принцип измерения температуры термоэлектрическим методом. Конструкция термопары

- •2.1.2. Типы стандартных термопар и диапазоны изменяемых температур для каждого их вида

- •2.1.3. Термопреобразователи с унифицированным токовым выходным сигналом. (тхау)

- •2.1.4. Применение термоэлектродных проводов и их свойства

- •2.1.5. Измерительные приборы применяемые комплексно с термопарами для измерения температуры

- •2.1.6. Принцип действия магнитоэлектрического милливольтметра

- •2.1.7. Схема, исключающая, влияние отклонений температуры свободного спая термопары на показания милливольтметра, электронного потенциометра

- •2.1.8. Сущность нулевого (компенсационного) метода измерения тэдс

- •2.1.9. Назначение всех элементов электронной функциональной схемы автоматического потенциометра

- •2.2. Термопреобразователи сопротивления.

- •2.2.1. Принцип работы термопреобразователя сопротивления

- •2.2.3. Отличие терморезисторов от металлических термопреобразователей сопротивления

- •2.2.5. Измерительные приборы, применяемые в комплекте с термопреобразователями сопротивления

- •2.2.6. Уравновешенные мосты

- •2.2.7. Преимущества трехпроводной схемы подсоединения термопреобразователя сопротивления

- •2.2.8. Автоматический уравновешенный мост. Назначение основных элементов схемы. Принцип работы прибора.

- •2.2.9. Неуравновешенные мосты.

- •3. Контроль расхода

- •3.1.Физический смысл понятий «расход» и «количество»

- •3.2. Приборы для измерения расхода и количества вещества

- •3.3. Основные принципы измерения расхода

- •3.4. Классификация приборов для измерения расхода и количества.

- •3.5. Градуировочная характеристика средств измерения

- •3.6. Сущность измерения расхода по методу переменного перепада давления

- •3.6.1. Типы сужающих устройств, регламентированные рд 50-213-80

- •3.6.2. Схема установки для определения расхода воды методом переменного перепада давлений

- •3.6.3. Источники возможных погрешностей комплекта – расходомера при измерении расхода методом переменного перепада давлений

- •3.7.2. Схема установки для определения расхода посредством расходомера постоянного перепада давления и его градуировки.

- •3.8. Кориолисовы (массовые) расходомеры.

- •4. Контроль уровня

- •4.1. Методы измерения уровня жидкости, применяемые в химической промышленности

- •4.2. Принцип работы гидростатического уровнемера. Дифманометр типа дм

- •4.3. Принцип работы емкостного уровнемера

- •4.5. Радарные измерители уровня

- •Библиографический список

- •Печатается в авторской редакции

3.6.3. Источники возможных погрешностей комплекта – расходомера при измерении расхода методом переменного перепада давлений

Источники возможных погрешностей:

погрешности установки и конструкции сужающих устройств:

- неправильный монтаж сужающих устройств (на непрямолинейных участках);

- сужающее устройство располагается не концентрично относительно оси трубопровода круглого сечения, т.е. его ось смешена от оси трубопровода на какое-то расстояние;

- безвозвратные потери давления на диафрагме (в случае, когда потери должны быть ограничены, применяют сопла или трубки Вентури);

- потеря давления в трубке Вентури возрастает с увеличением угла φ.

погрешности дифманометров:

- основная погрешность дифманометра ДМПК-100 составляет ±1%;

- основная погрешность дифманометра ДП-50 составляет ±267Н/м2 (2 мм рт. ст.);

погрешность вторичного самопишущего прибора ПВ4.2Э равна 1%

3.7. Расходомеры обтекания. Ротаметры.

Расходомеры обтекания – это приборы, основанные на зависимости расхода вещества от перемещения тела, воспринимающего динамическое давление обтекающего его потока.

Расходомеры обтекания подразделяются:

расходомеры с постоянным перепадом давления – ротаметры, поплавковые, поршневые;

расходомеры с изменяющимся перепадом давления – поплавково – пружинные, с поворотной лопастью.

В

расходомерах постоянного перепада

давления расход вещества зависит от

перемещения тела, изменяющего при этом

площадь проходного отверстия таким

образом, что перепад давления по обе

стороны поплавка остаётся постоянным

[1].

В

расходомерах постоянного перепада

давления расход вещества зависит от

перемещения тела, изменяющего при этом

площадь проходного отверстия таким

образом, что перепад давления по обе

стороны поплавка остаётся постоянным

[1].

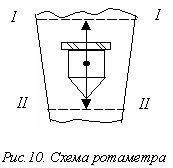

Ротаметры

имеют (рис.10) большой диапазон измерения

![]() .

Проходящий через ротаметр снизу поток

жидкости или газа поднимает поплавок

вверх до тех пор, пока расширяющаяся

кольцевая щель между телом поплавка и

стенками конусной трубки не достигнет

такой величины, при которой действующие

на поплавок силы уравновешиваются. При

равновесии сил поплавок устанавливается

на той или иной высоте в зависимости от

величины расхода.

.

Проходящий через ротаметр снизу поток

жидкости или газа поднимает поплавок

вверх до тех пор, пока расширяющаяся

кольцевая щель между телом поплавка и

стенками конусной трубки не достигнет

такой величины, при которой действующие

на поплавок силы уравновешиваются. При

равновесии сил поплавок устанавливается

на той или иной высоте в зависимости от

величины расхода.

На поплавок ротаметра сверху вниз действуют две силы: сила тяжести и сила от давления потока на верхнюю плоскость поплавка.

Сила тяжести:

![]()

где V-объем поплавка; п – плотность материала поплавка; g – ускорение силы тяжести.

Сила от давления потока на верхнюю плоскость поплавка: p'2s, где p'2 – среднее давление потока на единицу верхней плоскости поплавка; s – площадь наибольшего поперечного сечения поплавка.

Снизу

вверх на поплавок действуют также две

силы: сила от давления потока на нижнюю

плоскость поплавка p'1s

и сила трения потока о поплавок

![]() ,

где

- коэффициент сопротивления, зависящий

от числа Рейнольдса и степени шероховатости

поверхности; k

- средняя скорость потока в кольцевом

канале, охватывающем боковую поверхность

поплавка; sб

– площадь боковой поверхности поплавка;

n

– показатель, зависящий от величины

скорости.

,

где

- коэффициент сопротивления, зависящий

от числа Рейнольдса и степени шероховатости

поверхности; k

- средняя скорость потока в кольцевом

канале, охватывающем боковую поверхность

поплавка; sб

– площадь боковой поверхности поплавка;

n

– показатель, зависящий от величины

скорости.

Поплавок уравновешен в том случае, когда

Vпg+ p'2s= p'1s+

или

p'1

- p'2

=

![]() (1)

(1)

Если допустить, что k при всех расходах остается постоянной (с увеличением расхода увеличивается площадь кольцевого канала), то вся правая часть уравнения (1) будет постоянной, так как остальные величины для данного прибора тоже постоянны. Следовательно, разность давлений на поплавок p'1 - p'2=const, т.е. ротаметр является прибором постоянного перепада давления.

Из совместного решения уравнений Бернулли и неразрывности получим уравнения расхода:

![]() (2)

(2)

где - коэффициент расхода; p1 – p2 - разность статических давлений, действующих на поплавок.

Здесь l L1 – L2,, где L1 и L2 высота сечений I – I, и II – II над некоторым начальным уровнем.

После ряда преобразований получим:

Q =1sk k , (3)

где 1 = f(); sk – площадь кольцевого отверстия, образованного конусной трубкой и верхней частью поплавка; k – константа. Эта зависимость линейна, и поэтому шкала ротаметра будет равномерной.

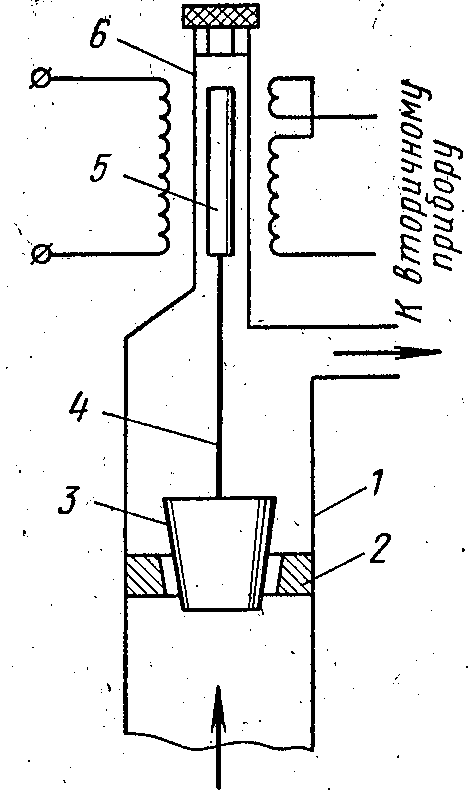

3.7.1. Устройство и принцип действия промышленного поплавкового расходомера типа РЭ

На (рис. 11) приведена принципиальная схема ротаметра с электрической дифференциально-трансформаторной передачей показаний на расстояние [1].Измерительная часть ротаметра выполнена из цилиндрического металлического корпуса 1 (сталь Х18Н9Т) с диафрагмой 2. Внутри диафрагмы перемещается конусный поплавок 3, жестко насаженный на шток 4. На верхнем конце штока укреплен сердечник 5 дифференциально-трансформаторного преобразователя. Сердечник перемещается внутри разделительной трубки 6, снаружи которой находится катушка преобразователя.

В другой модели ротаметра поплавок перемещается внутри конической трубки. Бесшкальные ротаметры работают в комплекте с показывающим или регистрирующим вторичным дифференциально-трансформаторным прибором.

Ротаметры рассчитаны на рабочее давление до 6,27 МН/м2 (62 кгс/см2). Пределы измерения (в расчете на воду) от 0,7*10-5 до 0,44*10-2 м3/с. Минимальные расходы, измеряемые ротаметром, составляют (15-20)% верхнего предела измерения. Основная погрешность комплекта (преобразователя и вторичного прибора) (2,5-3)% верхнего предела измерения.

Для измерения расхода во взрывоопасных и пожароопасных условиях применяются ротаметры с пневматической дистанционной передачей.

Рис.

11. Схема ротаметра с

дифференциально-трансформаторным

преобразователем: 1-корпус;

2-диафрагма; 3-поплавок; 4-шток; 5-сердечник;

6-разделительная трубка