- •Классификация ферросплавных процессов Классификация и назначение ферросплавов

- •Общие требования к качеству ферросплавов

- •Способы получения ферросплавов Классификация способов получения ферросплавов по виду используемого агрегата

- •Непрерывные и периодические процессы.

- •Бесшлаковые и шлаковые процессы

- •Флюсовые и бесфлюсовые процессы

- •Физико-химические основы получения ферросплавов

- •Влияние температуры на изобарные потенциалы образования оксидов

- •Кинетика процессов

- •Шлаки ферросплавного производства

- •Конструкция ферросплавных печей

- •Кожух и футеровка печи

- •Электроды

- •Определение мощности трансформатора

- •Подготовка шихтовых материалов

- •Углеродистые восстановители, применяемые в производстве ферросплавов

Определение мощности трансформатора

Особенностью руднотермических процессов является непрерывность плавки и, следовательно, непрерывное использование трансформатора на полную мощность. Поэтому с увеличением мощности трансформатора в определенных пределах снижается удельный расход электроэнергии и улучшаются технико-экономические показатели производства. Так, при переходе от печи мощностью 16,5 мва печи мощностью 24 МВА удельные капиталовложения снижаются на 5—7% и уменьшаются эксплуатационные расходы на 7—8% Производительность труда при этом увеличивается примерно на30%.

Для определения требуемой мощности трансформатора пользуются формулой

![]()

Р —. мощность трансформатора, кВА;

G — заданная суточная производительность печи, т/сутки;

W — удельный расход электроэнергии, МДж/т;

cos — коэффициент мощности печи, равный для мощных печей (без установок компенсации реактивной мощности) 0,85—0,87, а для рафинировочных печей 0,93—0,96;

К — коэффициент использования мощности печи, учитывающий степень загрузки трансформатора за время фактической работы, технологические простои печи и условия, осложняющие ее работу.

Эта же формула в случае, если W выражен в кВтч, приобретает следующий вид:

![]()

Для мощных печей, работающих непрерывным процессом, коэффициент К примерно равен 0,97—0,98. Потеря 2—3% мощности происходит из-за колебаний напряжения питающей сети, недостаточной чувствительности автоматических регуляторов и по другим причинам.

Для печей мощностью до 5,5 МВА, работающих периодическим процессом, значения коэффициента К. значительно меньше, так как в этом случае неизбежны снижение мощности и отключение печи при выпусках шлака и сплава, загрузке в печь новой порции шихты, перепуске электродов. Кроме того, работа печей с открытыми электрическими дугами неустойчива. Поэтому для таких печей значения К колеблются в пределах 0,75—0,90 в зависимости от конструкции печи и характера технологического процесса.

Для трансформации трехфазного тока применяют трехфазные трансформаторы или группы из трех однофазных трансформаторов. Для мощных ферросплавных печей (свыше 15 МВА) лучше пользоваться группой из трех однофазных трансформаторов, что позволяет сократить размеры короткой сети и улучшить cos. В этом случае достаточно, чтобы в резерве был один однофазный трансформатор на группу печей, что значительно дешевле и удобнее при замене или ремонте, чем в случае работы с трехфазными трансформаторами.

Подготовка шихтовых материалов

Наиболее эффективным средством повышения производительности печи и улучшения всех технико-экономических показателей является подготовка шихты к плавке.

На данном этапе развития отечественной ферросплавной промышленности подготовка шихты на наших заводах заключается, в основном, только в дроблении крупных кусков и отсева мелочи иногда - в сушке коксика и руды. При плавке марганцевых ферросплавов применяют агломерат.

Много работ было посвящено вопросу, какая фракция того или другого материала должна быть принята для нормальной работы печи. В результате этих работ и данных практики заводов считается, что оптимальный размер кусков кварцита при выплавке ФС45 должен быть 25-60 мм и 40-100 мм при выплавке ФС75. Коксик необходимо рассеивать и фракцию ниже 5 мм удалять. В печь должен поступать коксик 5-20 мм (до 25 мм). При выплавке кристаллического кремния нефтяной и пековый коксик имеют размер кусков 5-15 мм. При этом размер кусков коксика должен быть в 3-7 раз меньше кусков кварцита, а отношение размеров кусков верхнего и нижнего предела кварцита и коксика должно составлять примерно 2,2.

При выборе фракции восстановителя исходят из тex соображений, что до высоких температур в печи главным регулятором электросопротивления шихты в печи является восстановитель чем мельче восстановитель, тем большим электросопротивлением он обладает. Но далеко идти в сторону измельчения его нельзя, т.к. это приведет к резкому снижению газопроницаемости шихты и к ее спеканию.

В последние годы, в связи с более глубоким обогащением марганцевых руд, концентраты гравитационно-магнитного обогащения получаются фракции 0-3 мм, а флотоконцентраты 0-0,25 мм.

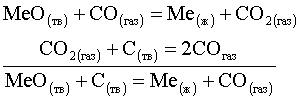

Вместе с тем, практика работы ферросплавных печей на шихте с большим количеством мелочи показывает, что при этих условиях резко ухудшается газопроницаемость шихты, происходит ее спекание и нарушается нормальный ход печи. Вопрос выбора метода подготовки шихты к плавке должен решаться с точки зрения механизма процесса восстановления ведущего элемента в печи. Возможные процессы восстановления оксидов углеродом в ферросплавной печи могут быть представлены следующими схемами:

I. Восстановление оксида твердым углеродом из газовой фазы при сублимации или испарении оксида.

МеО(пар) + С(тв) = Ме(тв) + СО(газ)

2. Восстановление твердого оксида твердым углеродом при непосредственном их контакте.

МеО(тв) +С(тв) = Ме(тв) +СО(газ)

Этот процесс хотя и лимитируется диффузионными барьерами появлением промежуточного продукта на границе контакта оксида и восстановителя, безусловно получает определенное развитие в печи, т.к. при перемещении шихты в процессе плавки контакты оксида и восстановителя все время обновляются, что создает необходимые условия для твердофазных реакций.

3. Восстановление оксида из жидкого расплава твердым углеродом при непосредственном их контакте.

МеО(ж) + С(тв) = Ме(ж) + СО(газ)

Этот процесс идет тем лучше, чем лучше смачиваемость восстановителя жидким расплавом.

4. Восстановление твердого (или жидкого) оксида углеродом через газовую фазу.

Этот механизм, по-видимому, является основным и получает развитие при температурах выше 700°, когда становится возможной регенерация оксида углерода.

5. Восстановление оксида при его диссоциации

2МеО = 2Ме + О2; mO2 + nC = pCO2 + qCO

Какова удельная значимость перечисленных схем процессов восстановления окислов углеродом, пока неизвестно, но совершенно ясно, что все они имеют место при получении ферросплавов.

Какой бы механизм ни действовал, известно, что при мелкой фракции реагирующих компонентов, хорошем их перемешивании и уплотнении смеси, процесс восстановления идет лучше, чем при крупной фракции и свободном насыпном состоянии. Это объясняется, прежде всего, тем, что чем меньше фракция, тем больше общая поверхность зерен и больше контактов между ними.

Таким образом, для достижения максимального эффекта при восстановлении оксидов шихты необходимо работать на возможно более мелкой шихте, подвергая ее окускованию.

В металлургической промышленности применяются следующие методы окускования: агломерация, окатывание и брикетирование.

Наибольшее распространение получила агломерация как наиболее высокопроизводительный метод окускования. Однако этот способ целесообразно применять только для концентратов крупностью 3-10 мм. Для более тонких концентратов (флотоконцентраты, концентраты химического обогащения и т.п.) применение агломерации является нерентабельным из-за очень низкой производительности аглолент.

Подготовка рудного сырья

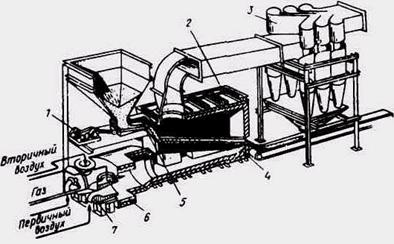

Рисунок - Установка для сушки марганцевых концентратов

1 - кареточный питатель; 2 - камера; 3 — циклоны; 4 - газораспределительная решетка; 5 — направляющий лоток; 6 — камера смешения продуктов сгорания 7 - горелки

Сушка. Применение мелких и влажных концентратов не только снижает производительность и ухудшает технико-экономические показатели электропечей, но и усложняет их обслуживание, поскольку высокая влажность является источником образования в печи водорода. В зимних условиях концентраты смерзаются, что затрудняет разгрузку, поэтому при подготовке к плавке их сушат в печах с кипящим слоем (КС) (рис.) и снижают влажность до 9%, что обеспечивает получение шихты оптимальной влажности (12-13 %).

Агломерация. Практика применения агломерата для выплавки марганцевых ферросплавов в электропечах показала, что он является хорошим кусковым материалом, обеспечивающим ровный ход печи, глубокую посадку электродов, хорошую газопроницаемость. Применение агломерата в количестве 50% от рудной составляющей при выплавке товарного ферросиликомарганца позволило повысить производительность электропечи мощностью 10,5 МВА на 7,1% и снизить расход электроэнергии на 5,8%. Шихта для агломерации состоит из марганцевых концентратов одного или нескольких сортов, флюсов (известняк, доломит), железной руды или концентратов, твердого восстановителя (коксик, антрацитовый штыб) и возврата, представляющего собой мелкий агломерат и частично неспеченную шихту. Крупность марганцевых концентратов, подлежащих агломерации, составляет 10(8)—0 мм.

Твердый восстановитель применяют крупностью 4— 0 мм. Количество твердого топлива в зависимости от сорта концентрата и его минералогического состава составляет 5—9% ат веса, или 10— 15% от объема шихты.

Компоненты шихты дозируют, тщательно перемешивают и при необходимости увлажняют.

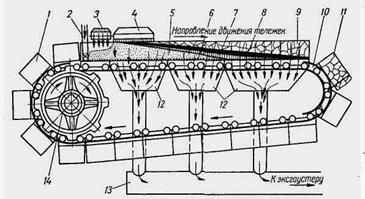

Тепло для зажигания можно вводить в слой шихты продуктами горения газообразного, жидкого и твердого топлива, сжигаемого над слоем в зажигательном горне, установленном над рамой агломерационной машины (рис. ).

Рисунок - Схема агломерационной машины ленточного типа

1—спекательные тележки (паллеты) с колосниковыми решетками; 2— укладчик постели на колосники паллет; 3— укладчик шихты; 4—зажигательный горн; 5 — слой постели; 6 — сырая шихта; 7—зона подогрева, и сушки шихты; 8—зона горения твердого топлива; 9 — зона готового агломерата; 10—направляющие рельсы; 1 —готовый агломерат; 12- вакуумкамеры; 13 — сборный газопровод; 14 — ведущая звездочка привода агломерационной ленты.

На аглофабриках НЗФ и ОГОКа производятся марганцевые агломераты следующего химического состава:

Агломерат марганцевый ОАО «Орджоникидзевский горно-обогатительный комбинат». ТУ У 14-9-374-98

По химическому и гранулометрическому составам и физическим свойствам агломерат должен соответствовать требованиям, указанным в таблице.

Таблица

Наименование показателей качества |

Норма |

|||

АМВ |

АМ-1 |

АМ-2 |

АМ-3 |

|

1.Массовая доля марганца, % , не менее |

48,0 |

43,0 |

40,0 |

37,5 |

2.Крупность, мм |

5-200 |

5-200 |

5-200 |

5-200 |

3.Массовая доля класса 0-5 мм, %, не более |

19,0 |

19,0 |

19,0 |

20,0 |

Требования к марганцевому агломерату производства НЗФ СТП 146-67-95

Назва показника якості |

АМНВ-2 |

АМНВ-1 |

1. Среднее содержание Мн, % не менее |

37,0 |

47,0 |

2. Крупность, мм |

5-200 |

5-200 |

3. Содержание класса менее 5мм , % не более |

5 |

3,5 |

4. Прочность по классу +5мм, не менее |

76,5 |

78,0 |

Тепло для осуществления процесса спекания выделяется непосредственно в слое при горении твердого топлива, введенного в состав шихты. Мелкие кусочки твердого топлива рассредоточены по всему объему и обладают большой реакционной поверхностью. В зоне подогрева шихта сушится, теряя, в основном, гигроскопическую влагу. В зоне подогрева MnO2 диссоциирует до Mn2O3 по реакции

4МnО2 = 2Мn2O3 + О2.

В зоне горения твердого топлива в зависимости от типа концентратов (окисные, карбонатные), подвергающихся агломерации, и от основности шихты развиваются высокие температуры, иногда превышающие 1500°С, что создает благоприятные условия для протекания процессов диссоциации оксидов марганца по реакции

6Mn2O3 = 4Mn3O4 + O2

Температура начала диссоциации Mn2O3 до Mn3O4 составляет 1100°С. Диссоциация Mn3O4 до MnO описывается уравнением

2Mn3O4 = 6MnO + O2

Последнее соединение стабильно до очень высоких температур.

При температурах агломерации (1200—1500°С) СО является практически единственным продуктом горения вблизи горящей частицы твердого топлива в микрообъемах устанавливается восстановительная атмосфера, несмотря на окислительный характер процесса агломерации. Таким образом, наряду с процессами термической диссоциации при спекании в зоне горения твердого топлива происходит восстановление оксидов марганца, как окисью углерода, так и твердым углеродом.

Диоксид марганца легко восстанавливается до Mn2O3 оксидом углерода по реакции

4MnO2 + 2CO = 2Mn2O3 + 2СО2

Косвенное восстановление Mn2O3 происходит почти до полного использования восстановителя по реакции

6Mn2O3 + 2CO = 4Mn3O4 + 2СО2

Процесс восстановления Мn3O4 до МnО является обратимым и описывается уравнением

2Mn3O4 + 2CO = 6MnO + 2CO2

MnO относится к наиболее трудновосстановимым оксидам и не восстанавливается оксидом углерода не только в процессе агломерации, но и при выплавке марганцевых ферросплавов в электропечах.

Практика применения агломерата в ферросплавном производстве из марганцевых концентратов при выплавке ферросиликомарганца и ферромарганца показала, что агломерат является хорошим кусковым материалом, обеспечивающим ровный ход печи, глубокую посадку электродов, хорошую газопроницаемость, но он не является наилучшим окускованным материалом, так как в нем содержится значительный процент силикатов марганца, затрудняющих восстановление из них марганца. Кроме того, в агломерат нельзя запечь все компоненты шихты (можно только готовить офлюсованный агломерат).

В результате этого количество компонентов шихты остается тем же, что и при применении обычной шихты, и это ведет к сегрегации шихты в бункерах и в печи.

Окатывание.

Окускование мелких концентратов методом окатывания позволяет эффективно вовлекать в металлургический передел мелкие и мелкодисперсные категории марганецсодержащего сырья – флотоконентраты, концентраты химического обогащения, марганецсодержащие пыли, шламы и т.п., крупность которых составляет 0,16-0 мм.

Существуют 2 направления упрочнения окатышей – безобжиговое и обжиговое. Безобжиговый метод получения окатышей из флотационных и других концентратов, при котором упрочнение окатышей диаметром 12-15 мм достигается низкотемпературной сушкой за счет отвердевания связующего – гудрона, цемента, с.с.б. и т.п. Основным критерием выбора связующего является его низкая цена, обеспечение высокой прочности готового окатыша и отсутствие в связующем вредных примесей для технологии марганцевых ферросплавов. Обжиговый метод предусматривает нагрев до 1150—1220 °С. При этом образуется жидкая фаза, цементирующая компоненты окатыша.

Опыты по выплавке марганцевых ферросплавов на окатышах показали, что окускование методом окатывания дает возможность получить хороший окускованный материал. Окатыши обеспечивают хорошую газопроницаемость, обладают достаточной механической прочностью. Применение окатывания дает возможность увеличить производство тонкоизмелъченных концентратов и стимулирует применение более глубоких методов обогащения.

Метод окомкования применим только для концентратов тонкого измельчения (флотоконцентраты, концентраты химического обогащения). Для концентратов гравитационного обогащения, имеющих крупную фракцию, этот метод окускования не пригоден. Окатыши включающие в себя все компоненты шихты, пока еще не изучены, но есть указания, что они, по-видимому, будут иметь достаточные прочностные свойства.

Брикетирование.

В последние годы проявляется большой интерес к окускованию марганцевых концентратов методом брикетирования. Доказано, что скорость процесса восстановления мелких частиц руды, находящихся в тесном контакте с восстановителем в брикете, очень высокая. В процессе брикетирования в каждом элементарном объеме брикета находятся все необходимые для протекания процесса восстановления компоненты. Газопроницаемость шихты хорошая, а высокое удельное электрическое сопротивление дает возможность вести процесс плавки при глубокой посадке электродов.

Прочные сырые и обожженные брикеты можно получить при крупности концентрата 5—0 мм, тогда как для окатывания необходимо иметь крупность концентратов 0,16—0 мм..

Разработана технология получения механически прочных и термически стойких рудных и рудоугольных брикетов. Оптимальными параметрами брикетирования являются влажность шихты 3,5—6,0 %, количество с.с.б. (связующего) 8-10% для рудных и 7-8% рудоугольных брикетов, температура сушки 130-140°С и минимальное давление прессования 19,6 МПа.

По имеющимся данным, оборудование для брикетирования и окатывания значительно проще и дешевле агломерационного.

Дальнейшим большим шагом до пути прогресса ферросплавного производства является выплавка ферросплавов на нагретой или нагретой и предварительно восстановленной шихте.

Работа на предварительно восстановленной и нагретой шихте.

При выплавке ферроникеля в электропечи на подогретой шихте производительность печи резко увеличивается, а удельный расход энергии снижается, примерно, на 25 %.

ДМетИ совместно с институтами "Гипросталь" и "Механобрчермет" провели полупромышленные опыты по нагреву, спеканию и предварительному восстановлению концентратов в трубчатой печи на малофосфористый шлак, углеродистый ферромарганец и ферросиликомарганец. Проплавление обычной холодной шихты на углеродистый ферромарганец, окускованной и предварительно восстановленной в печи 1200 ква,показало, что расход энергии на плавку 1 т металла снижается на 30%.

На предварительно восстановленной и нагретой шихте можно выплавлять также и хромистые сплавы (углеродистый феррохром). Такие опыты проводит Актюбинский завод ферросплавов на брикетированой шихте. В Японии и Финляндии работают промышленные установки по выплавке углеродистого феррохрома на горячей шихте. Можно применить на предварительно подогретой и спеченной шихте выплавку кремнистых сплавов (Fe- Si, Si-Ca). Такой процесс даст возможность использовать песок вместо кварца и снизит расход энергии.

Положительной стороной применения плавки на предварительно восстановленной, подогретой и спеченной шихте, или даже только нагретой и спеченной, является то, что имеется возможность применять мелкие шихтовые материалы (концентрат, песок, отсевы кварцита, бурый уголь и т.п.). В процессе нагрева до 900-1200° в трубчатой печи такие материалы хорошо спекаются и получаются прочные кусочки, достаточно пористые и хорошо восстанавливающиеся в печи. Процесс плавки на предварительно восстановленной и нагретой шихте можно вести и без ее спекания, применяя брикетирование или окатывание.