- •Классификация ферросплавных процессов Классификация и назначение ферросплавов

- •Общие требования к качеству ферросплавов

- •Способы получения ферросплавов Классификация способов получения ферросплавов по виду используемого агрегата

- •Непрерывные и периодические процессы.

- •Бесшлаковые и шлаковые процессы

- •Флюсовые и бесфлюсовые процессы

- •Физико-химические основы получения ферросплавов

- •Влияние температуры на изобарные потенциалы образования оксидов

- •Кинетика процессов

- •Шлаки ферросплавного производства

- •Конструкция ферросплавных печей

- •Кожух и футеровка печи

- •Электроды

- •Определение мощности трансформатора

- •Подготовка шихтовых материалов

- •Углеродистые восстановители, применяемые в производстве ферросплавов

Электроды

Для ферросплавных электропечей применяют угольные, графитированные и самоспекающиеся электроды.

Графитированные электроды характеризуются низким удельным сопротивлением (8—13 Ом·мм2/м), высокой термостойкостью, содержат мало золы. Допустимая плотность тока в этих электродах составляет 28, 16 и 14 А/см2 при диаметрах 150, 400 и 550 мм соответственно. В специальных графитированных электродах она достигает 50 А/см2.

Сырьем для производства электродов служат природные и искусственные углеродистые материалы, содержащие около 90% углерода: графит, антрацит, термоантрацит, каменноугольный, пековый и нефтяной коксы, а также возвраты электродного производства. Для электродной продукции всех видов в качестве связующего вещества применяют каменноугольный электродный пек.

Приготовленную углеродистую массу после охлаждения до определенной температуры прессуют в специальных горизонтальных прессах выдавливанием через мундштук круглого сечения. После графитизации и охлаждения электроды поступаюг в механическое отделение для придания им на токарных станках необходимой формы и чистоты поверхности и для нарезки резьбы под ниппель.

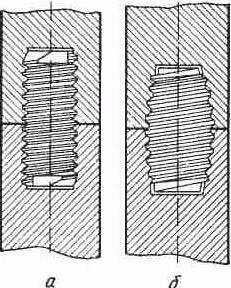

а — цилиндрическим б — биконическим

Рис Соединение электродов ниппелем.

У электродов с двух сторон имеются ниппельные гнезда с цилиндрической или конической резьбой (предпочитается коническая резьба) На рис показано соединение электродов при помощи цилиндрического и биконического ниппелей.

В ферросплавной промышленности широкое применение получили набивные самоспекающиеся (самообжигающиеся) электроды, основными преимуществами которых являются возможность изготовления электродов большого диаметра и их низкая стоимость (они в 3 раза дешевле графитированных и в 1,5 раза дешевле угольных). Угольные электроды применяют при выплавке кристаллического кремния, а графитированные — при производстве безуглеродистого феррохрома, металлического марганца. Обычно применяют круглые самоспекающиеся электроды диаметром до 1,5 м, на прямоугольных печах применяют плоские электроды размером до 3200х800 мм. Для обеспечения надежного контакта между электродом и щекой необходимо, чтобы форма электрода была геометрически правильной.

Основными составляющими электродной массы для самоспекающихся электродов являются антрацит и каменноугольный кокс. Антрацит характеризуется высоким содержанием углерода, большой механической прочностью, малой пористостью, низким содержанием золы и летучих. Каменноугольный кокс отличается относительно высокой зольностью (от 8 до 18%), но более низким электросопротивлением. Обычно в состав массы входит 49% термоантрацита, 23% смеси (1:1) графитированного кокса и графитированной стружки, 28% каменноугольного кокса и 23% (к массе сухой шихты) каменноугольного пека.

Электродная масса должна содержать не более 9% золы и от 13 до 19% летучих. Она должна быть хорошо перемешана, однородна по составу и не иметь загрязнений и посторонних включений. Температура ее размягчения должна быть не менее 65° С.

Самоспекающийся электрод представляет собой заполненный электродной массой металлический кожух с внутренними ребрами, выполненный из листовой стали толщиной от 1,25 до 3 мм. Кожух, изготавливаемый из отдельных секций длиной 1,4—1,8 м, служит формой для электродной массы, предохраняет электрод от окисления воздухом, обеспечивает прохождение электрического тока от электрододержателя к обожженной части электрода, а также усиливает передачу тепла к верхней необожженной части электрода.

Назначение внутренних ребер состоит в увеличении поверхности соприкосновения с электродной массой для лучшего удержания последней и улучшении электропроводности и механической прочности электрода. Число ребер колеблется в зависимости от диаметра электрода от 3 до 12, причем высота ребра соответственно увеличивается от 100 до 300 мм. Для улучшения сцепления с массой ребра надрезаются в виде «язычков», отгибаемых поочередно в разные стороны.

Наращивание следующей секции кожуха осуществляют газовой сваркой или электросваркой.

Основными источниками тепла для обжига электродной массы в процессе эксплуатации электродов служат: передача тепла по обожженной части электрода из ванны печи; тепло, обусловленное сопротивлением контактов щека — электрод и сопротивлением столба электрода между контактными щеками и поверхностью колошника; теплоизлучение колошника и тепло, выделяемое сгорающими газами.

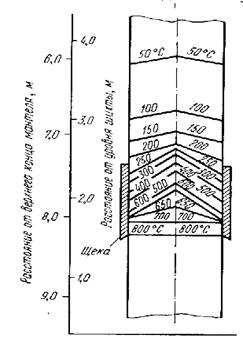

На рис. показано примерное распределение температуры в области электродного зажима. Первая стадия обжига массы на длине около метра состоит в нагреве ее с 25 до 65 °С, в результате чего кусковая масса размягчается и сливается в блок (если масса загружалась в твердом виде без предварительного подогрева). На втором участке длиной также около метра температура массы поднимается с 65 до 200° С у кожуха и до 350° С в центре электрода, образуя так называемый «конус спекания». Под контактные щеки масса поступает еще пластичной. На последней стадии обжига, под щеками, на участке также длиной около 1 м, температура массы поднимается до 800°С и из-под щек электрод выходит обожженным. Участок в щеках является самым важным, так как здесь бурно выделяются летучие (пики при 500 и 700—750° С). При дальнейшем нагревании ниже щек заметно падает электрическое сопротивление массы, например: при 900°С до 82,3·10-6 Ом·м, при 1000° С до 64,7·10-60м·м и при 1200°С до 55,1·10-6 Ом·м.

Рисунок - Распределение температур в самоспекающихся электродах.

В зависимости от особенностей технологического режима (уровень колошника печи, длина рабочего конца электрода, температура охлаждающего воздуха и т. п.) отмеченное распределение температуры может меняться. Нижний торец электрода, работающий в зоне высоких температур, подвергается графитизации.

Набивку кожухов электродной массой необходимо проводить не реже 1 раза в сутки, уровень вновь загруженных кусков массы должен быть выше конактных щек примерно на 4—5 м; при загрузке жидкой массы — на 1—2 м.

Для обеспечения надлежащих условий обжига электрода наиболее целесообразно применять автоматический непрерывный перепуск его по заданной программе. При отсутствии такого устройства перепуск электродов следует проводить ежесменно. Промежуток между перепусками должен быть не менее 6 ч. Величина перепуска колеблется от 100 до 250 мм в зависимости от диаметра электрода, плотности тока в нем и технологических особенностей процесса.

Выход из щек необожженного электрода приводит к очень тяжелой аварии — обрыву электрода, часто связанному с высыпанием полужидкой массы на колошник печи. На закрытых печах такая авария сопряжена с дополнительными трудностями по удалению обломка из ванны печи. Для улучшения условий обжига электрода закрытой печи применяют набивку кожуха расплавленной электродной массой, обдувку кожуха горячим воздухом.

В результате перепуска на сырое место при полной мощности быстрого охлаждения после отключения печи или неправильного прогрева электрода (чрезмерно быстрого набора мощности) после простоя печи, недоброкачественной набивки или плохого качества массы возможен облом электрода.