- •Введение

- •1. Системы автоматического контроля

- •1.1. Структура контрольной автоматической системы

- •1.2. Классификация систем автоматического контроля

- •1.3. Классификация загрузочных устройств

- •1.4. Классификация транспортирующих органов

- •1.5. Устройства измерительных позиций систем автоматического контроля

- •2. Устройства (датчики-классификаторы) для автоматического контроля линейных размеров

- •2.1. Электроконтактные датчики

- •2.2. Индуктивные датчики (преобразователи)

- •2.3. Фотоэлектрические датчики

- •2.4. Пневматические датчики

- •2.5. Механотронные датчики

- •2.6. Радиоактивные датчики

- •2.7. Емкостные датчики

- •3. Электроемкостные датчики. Расчет электоемкостных датчиков

- •3.1. Типы, измерительные схемы и конструкции емкостных датчиков

- •3.2. Расчет электроемкостного датчика

2.4. Пневматические датчики

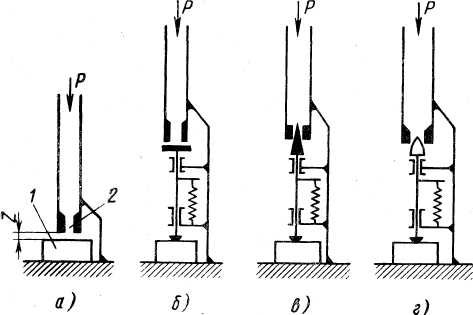

В этих пневматических датчиках широко распространенных на практике, используют изменение расхода воздуха, контролируемого по давлению. Различают контактный и бесконтактный пневматический контроль (рис.18). При бесконтактном измерении детали пневматический преобразователь, показанный на рис. 18, а, представляет собой измерительное сопло 2, в качестве заслонки которого служит контролируемая деталь 1.

Рис. 18. Принципиальные схемы пневматических преобразователей:

а, б — с плоской заслонкой; в — с конической заслонкой; г — заслонка — параболоид вращения

Преобразователи с плоской заслонкой могут быть выполнены и для контактных измерений (рис. 18, б).

Из-за простоты изготовления эти преобразователи очень широко применяются в пневматических приборах.

С целью увеличения предела измерения используют преобразователи с заслонкой в виде конуса (рис. 18, в), параболоида (рис. 18, г), шара и др.

Проходное сечение площадью f2 у преобразователей с конической и шаровой заслонкой нелинейно зависит от перемещения. Они носят некоторую нелинейность в общую характеристику прибора. Поэтому применение таких датчиков ограничено. Для построения широкопредельных пневматических приборов с равномерной (линейной) шкалой используют преобразователи с заслонкой в виде параболоида вращения.

Расход воздуха в пневматических приборах в основном измеряют с помощью манометров и ротаметров, в зависимости от чего все пневматические измерительные схемы делятся на две основные группы:

1. Манометрические — реагирующие на изменение давления.

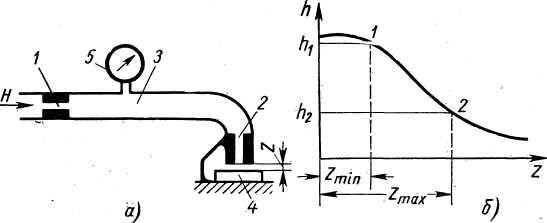

Рис. 20. Пневматический прибор манометрического типа:

а — принципиальная схема; б — характеристика пневматической измерительной схемы

2. Ротаметрические — реагирующие на изменение скорости воздушного потока.

В приборах для автоматического контроля размеров в машиностроении более широко применяют пневматические схемы манометрического типа.

На рис. 20, а представлена простейшая схема прибора манометрического типа.

Для

косвенного определения расхода воздуха

через пневматический

преобразователь с площадью проходного

сечения

f2

путем

измерения давления устанавливают

дополнительный постоянный

дроссель 1

с

площадью канала

![]() ,

который в пневматических

приборах называют входным соплом.

,

который в пневматических

приборах называют входным соплом.

Сжатый воздух под постоянным рабочим давлением Н через входное сопло 1 истекает в измерительную камеру 3 и далее через кольцевой зазор, образованный торцом измерительного сопла 2 и поверхностью контролируемой детали 4, истекает в атмосферу. В зависимости от величины зазора Z в камере 3 устанавливается определенное измерительное давление h которое при постоянных рабочем давлении H и площади входного сопла является мерой расхода воздуха через преобразователь, следовательно, и мерой контролируемой линейной величины Z.

В качестве измерителя давления h используются жидкостные или пружинные манометры 5, шкала которых программирована в линейных величинах. Такие манометры снабжены устройствами для выдачи сигналов-команд.

Строгое определение зависимости h = f(Z) представляет большую сложность, поэтому для целей практического анализа пневматических измерительных схем эта зависимость определяется приближенно.

Графически эта зависимость представлена на рис. 20, б.

Эту кривую обычно называют характеристикой пневматической измерительной схемы.

Как правило, для работы пневматических приборов используют прямолинейный участок характеристики, ограниченный точками 1—2, на котором передаточное отношение максимально и практически постоянное.

Отрезок ∆Z = Zmax — Zmin определяет предел измерения пневматической измерительной схемы.

Широкое распространение получили приборы, построенные по дифференциальной схеме. В этих приборах используются дифференциальные манометры, где в качестве упругого чувствительного элемента применяются мембраны, мембранные коробки. По дифференциальной схеме построен прибор с вялой мембраной (рис. 21). Чувствительным элементом прибора является резиновая или резино-тканевая мембрана 1, закрепленная в корпусе 2. На мембране закреплен металлический диск 3, несущий контакт 4, напротив которого расположен неподвижный контакт, запрессованный в торец винта 5. Корпус прибора выполнен из органического стекла, что обеспечивает возможность наблюдения за мембраной и контактами, а также создает надежную изоляцию электрических выводов. Узел противодавления представляет собой вентиль с конической иглой 6, обеспечивающий тонкую регулировку давления. Обе ветви пневматической схемы начинаются входными соплами 7. Благодаря применению вялой мембраны и малому ходу ее (0,1—0,3 мм) размыкание и замыкание контактов прибора происходит практически при нулевом перепаде давления (несколько десятков мм вод. ст.), величина которого в основном определяется необходимым контактным усилием.

![]()

Рис. 21. Принципиальная схема дифференциального пневматического датчика с вялой мембраной

Мембранные приборы обладают высокими метрологическими показателями. Их погрешность не превышает долей микрометра.

На рис. 22 приведена принципиальная схема дифференциального прибора, чувствительным элементом которого является мембранная коробка 1. Мембранная коробка с помощью металлической ленты 3 связана с рычагом 5, подвешенным на крестообразном пружинном шарнире 4, Перемещение рычага через ленточную передачу 6 сообщается стрелке 7.

Установка стрелки в нулевое положение производится путем изменения натяжения пружины 10. Для уменьшения колебаний стрелки используется дроссель 9 и магнитный демпфер 8. Корпус мембранной коробки герметизирован резиновой трубкой 2.

Приборы, построенные по этой схеме при цене деления 0,0002 мм и пределе измерения ±0,035 мм, имеют погрешность, не превышающую 0,0002 мм.

Если шкалу прибора, регистрирующего расход воздуха, проградуировать в единицах длины, то получим пневматический прибор для визуальной регистрации размеров, если подсоединить к нему электроконтактный или фотоэлектрический ПЭ, получим пневмоэлектроконтактный (пневмофотоэлектрический) датчик, с помощью которого можно осуществлять автоматический контроль и сортировку.

Рис. 22. Принципиальная схема дифференциального пневматического датчика с чувствительным элементом в виде мембранной коробки

Широкое распространение получили пневмоэлектроконтактные сильфонные дифференциальные датчики, отличительной особенностью которых является наличие сильфонов 5 и 13 (рис. 23, а), прикрепленных к неподвижной колодке 11 и подвижной раме 12. Сильфон представляет собой замкнутый сосуд цилиндрической формы с гофрированной стенкой, при изменении давления внутри него он растягивается или сжимается, причем диаметр сильфона практически не меняется. В оба сильфона по центральному каналу Т подается сжатый воздух через фильтр 1 и стабилизатор давления 2 (давление воздуха контролируется манометром 3). Из сильфонов воздух поступает в трубопроводы Т1, Т2 и далее к измерительной оснастке 4 и 14. Ею в этом случае служит пневматический калибр-пробка, который вводится в контролируемое отверстие детали Д. В зависимости от зазора между калибром и поверхностью отверстия будет изменяться давление воздуха в трубопроводе Т1 и левом сильфоне. Правый сильфон соединен трубопроводом с пробкой 14, введенной в отверстие эталона Э. Если отверстия в детали и эталоне одинаковы, то давления в сильфонах будут одинаковыми, сильфоны и рама 12 займут среднее положение и деталь будет направлена в отсек годных деталей.

Если размер отверстия меньше заданного, рама сдвинется влево, подвижный контакт К2, установленный на плоской пружине, упрется в неподвижный (регулируемый) контакт K1. Замкнется цепь сортировочного устройства, направляющего деталь в отсек "брак -". Если диаметр отверстия больше эталонного, давление в левом сильфоне станет меньше, чем в правом, рама сдвинется вправо и замкнутся контакты КЗ и К4. В результате будет подан соответствующий сигнал сортировочному устройству, и деталь попадет в отсек "брак +". Из рассмотренной схемы видно, что сильфонный дифференциальный пневматический датчик реагирует на разность давлений в цепях измерения. Поэтому чувствительность таких датчиков выше, чем у простых датчиков, и они менее чувствительны к колебаниям давления воздуха, поступающего от стабилизатора давления.

Рис. 23. Схемы пневмоэлектроконтактных сильфонных датчиков типа П (а) и БВ-6029(б)

В приведенной схеме размер детали сравнивается с размером эталона, поэтому она получила название "измерение методом сравнения". Эталон можно заменить дросселями 6 и 7, если отрегулировать их так, чтобы в левом трубопроводе установилось такое же давление, как и при измерении эталона. Таким способом получают схему "измерения с противодавлением". Пневмоэлектроконтактные сильфонные датчики оснащают показывающим прибором, позволяющим наблюдать отклонения размера детали от заданного и облегчающим настройку регулируемых контактов. Рама датчика связана со стрелкой 16 прибора капроновой нитью 17, обернутой вокруг ступицы стрелки и натягиваемой пружиной 15. При перемещении рамы нить заставляет стрелку поворачиваться, указывая на шкале величину и знак отклонения размера детали от заданного.

Промышленность выпускает двух-, четырех- и шестиконтактные сильфонные датчики. В датчике БВ-6029 (рис. 22, б) число контактов доведено до 50. Это достигнуто за счет замены капроновой нити жестким рычажным механизмом и расположения контактов по пути перемещения стрелки. Для повышения точности контроля разработаны самобалансирующиеся приборы "нулевого перепада".

Недостатками пневматического метода измерений являются:

малая величина измерительного зазора до 0,2 мм;

малый диапазон измерения (0,05+0,1) мм;

необходимость вторичного пневматического или электрического преобразователя для контроля;

необходимость коммутационных устройств в контрольном роторе;

необходимость для работы датчика воздушной сети с определенным давлением воздуха, подготовка которого требует особого внимания в процессе эксплуатации;

значительная инерционность (0,5+0,2 сек), влияющая на точность и производительность контроля.

Однако последний недостаток иногда является положительным качеством датчика, так как создает нечувствительность его к вибрациям.

К достоинствам датчиков этого типа относятся:

1) высокая точность;

2) возможность производить дистанционные измерения;

3) малогабаритная пневматическая измерительная оснастка позволяет производить измерения в относительно труднодоступных местах и создавать наиболее простые конструкции многомерных устройств для контроля практически любых линейных параметров деталей.