- •1.Типы связующих, применяемых для получения армированных пластиков. Способы их совмещения с наполнителем.

- •2.Эпоксидные смолы

- •3. Полиамиды. Способы получения. Свойства и применение. Особенности переработки.

- •Производство и свойства полигексаметиленадипамида (анид, найлон 66, п-66).

- •Свойства и применение полиамидов

- •4.Полиэтилентерефталат Произв-во плёнок и волокон. Св-ва, переработка и применение.

- •Производство полиэтилентерефталата

- •6. Химические превращения пол-в: полимераналогичные превращения полимеров. Влияние различных факторов на реакционную способность макромолекул.

- •7. Радикальная полимеризация. Мономеры. Элементарные стадии процесса. Реакции передачи цепи.

- •8. Технология пластмасс. 8 вопрос

- •9 Анионная полимеризация. Типы инициирования. Полимеризация без обрыва цепи («живущие» полимеры).

- •10. Сополимеры. Состав и строение сополимеров. Технологические приемы получения блочных и привитых сополимеров.

- •11. Поликонденсация. Типы реакций. Мономеры. Элементарные стадии процесса. Равновесная поликонденсация. Технические приемы проведения.

- •Равновесная поликонденсация

- •12. Неравновесная поликонденсация. Технические приемы проведения. Неравновесная поликонденсация (нпк ) на границе раздела фаз «ж– ж»; «ж–г»; эмульсионное.

- •13 Растворы полимеров

- •Растворимость прежде всего зависит от химической природы полимерного в-ва. Полимер растворяется в веществе, близком по хим. Природе, и не растворяется в неподобном.

- •Наличие поперечных хим. Связей. Такие полимеры не растворяются, а только ограниченно набухают в подходящем раствор-ле.

- •Температура.

- •14. Поликондесация. Характеристика полимеров для поликонденсации. Типы реакций: равновесная, неравнов-я.

- •15. Получение ориентированных полимеров при синтезе и в условиях течения полимеров. Свойства ориентированных полимеров.

- •17. Номенклатура и классификация полимеров по происхождению, химическому составу, способу получения, полярности цепи, по поведению при переработке.

- •18. Получение полистирола блочным методом.

18. Получение полистирола блочным методом.

Наибольшее распространение получило производство ПС в массе по методу неполной конверсии мономера, обеспеч-му высокую скорость процесса в нескольких послед-но соединенных реакторах до конверсии 80-90 % с отгонкой непрореагировавшего стирола и возвратом его в процесс после ректификации. Осн-ми преим-ми этого метода явл-ся возможность созд-я непрер-х автоматизированных произв-в с агрегатами крупной единичной мощности и отсутствие химически загрязненных сточных вод. Недостаток этого сп-ба состоит в сложности перехода с выпуска одной марки ПС на выпуск другой марки.

Переработка полистирольных пластмасс в изделия осущ-ся современными высокопроизводительными методами ─ литьем под давлением, экструзией, вакуум- и пневмоформованием.

Производство полистирола в массе

Полистирол можно получать полимеризацией стирола в массе непрерывными методами в аппаратах колонного типа (с полной конверсией) и в каскадах реакторов (с неполной конверсией).

Мономерстирол непредельный ароматический углеводород представляет собой жидкость с характерным резким запахом. При хранении стирола, для предотвращения его самопроизвольной полимеризации добавляют ингибитор(гидрохинон). Перед полимеризацией стирола ингибитор удаляют перегонкой мономера в вакууме.

Полимеризацию стирола в массе можно проводить как с использованием термического инициирования, так и в присутствии инициаторов радикального типа. Введение инициаторов значительно ускоряет процесс, но одновременно приводит к уменьшению молекулярной массы ПС и понижению его физико-мехапнческнх свойств, особенно стойкости к ударным нагрузкам. Поэтому в промышленности производство ПС в массе (блочного ПС) часто осуществляется без применения инициаторов.

При проведении полимеризации стирола скорость реакции уменьшается с конверсией мономера. Практически реакция завершается при конверсии 90 %, получение 100 %-иого выхода полимера практически недостижимо. В связи с этим по одному из методов получение ПС не доводят до полней конверсии, а прекращают его раньше. Присутствие остаточного стирола в полимере категорически недопустимо вследствие его токсичности.

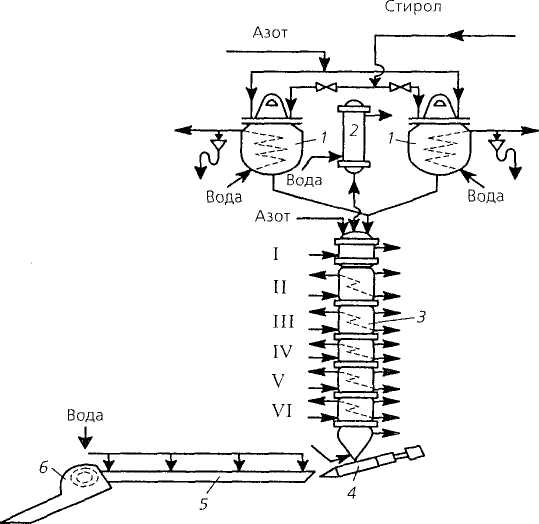

Технологический процесс производства блочного и ударопрочного ПС непрерывным методом в аппаратах колонного типа состоит из следующих основных стадий: предварительная полимеризация (форполимеризация) стирола (или стирола с растворенным каучуком), окончательная полимеризация, гранулирование ПС иУПС(рис. 5.1).

/ — реакторы предварительной полимеризации; 2 — холодильник; 3 — полимеризатор (аппарат колонного типа); 4 — экстру дер; .5 — ванна; 6 —дробилка

Процесс проводят в атмосфере азота (кислород замедляет реакцию) при перемешивании мешалкой со скоростью вращения 5-6 с-1. Продолжительность полимеризации 20-35 ч.

Чем быстрее повышается температура, тем выше скорость процесса (больше производительность полимеризатора), но ниже молекулярная масса получаемого ПС и хуже его физико-механические свойства.

Особенностями полимеризации стирола в массе являются:

необходимость отвода тепла реакции от вязкой низкотеплопроводной реакционной массы;

снижение скорости реакции в конце процесса, что приводит к увеличению его продолжительности и вызывает необходимость резкого повышения температуры реакции;

содержание в конечном продукте больших количеств непрореагировавшего стирола требует создания условий для его удаления;

широкое ММР из-за проведения полимеризации стирола в большом интервале температур (80 - 235 °С).

+: пр-с выс. степени автоматизирован, позволяющим получать различные марки стандартного хорошо перерабатывающегося в изделия продукта, отсутствие вредных выбросов и загрязнение сточных вод

-: длительность процесса, сравнительно небольшая производительность полимеризатора (до 5000 т/год) вследствие ограничений, налагаемых вязкостью среды и сложностью отвода тепла реакции, требованием предельно минимального содержания остаточного стирола в полимере.

Более перспективным методом полимеризации стирола в массе является метод «неполной конверсии», по которому процесс доводят до 90-97 % конверсии в каскаде реакторов, а непрореагировавший стирол отгоняют в специальной вакуумной камере и после очистки возвращают вновь в цикл. По этому методу можно проводить полимеризацию стирола в присутствии небольших количеств растворителя (5-10 %), который снижает вязкость расплава, испаряясь, уносит часть теплоты реакции и полностью удаляется в конце процесса вместе с непрореагировавшим стиролом.

1— теплообменник; 2,3, 4 — реакторы; 5 — вакуумная камера; 6 — экструдер; 7 — ванна 8 — гранулятор.

Метод полимеризации стирола в массе при «неполной конверсии» имеет преимущества по сравнению с методом полимеризации стирола до полной конверсии: он позволяет получать до 15-25 тыс. т/год продукта с одного агрегата; дает возможность легко управлять процессом и регулировать свойства получаемого полимера; продукт отличается большой однородностью по физико-механическим показателям и молекулярно-массовому распределению.

ПС твердый, жесткий и прозрачный полимер без запаха и вкуса, горит коптящим пламенем.

Достоинства ПС — высокая водостойкость и стойкость к действию водных растворов кислот, щелочей и солей, прозрачность (пропускает до 90 % видимого света), отличные диэлектрические свойства, удовлетворительные механические свойства ,легкая окрашиваемость, хорошая нерерабатываемость в изделия литьем под давлением и экструзией.

Недостатки ПС — повыш. хрупкость при ударных нагрузках, невыс. рабочая температура (не более 75°С), старение при действии солнечного света и склонность вследствие этого к растрескиванию.

В технике ПС нашел применение для изготовления деталей теле-, радио- и электроаппаратуры, счетных машин, компьютеров, фотооборудования, мебельной фурнитуры, упаковки.