- •Передмова

- •Вимірювання фізичних величин. Розрахунок результатів та похибок вимірювань

- •Теоретичні відомості

- •Класи точності приладів вимірювання

- •Порядок виконання роботи

- •Приклади розв’язування задач

- •Задачі і вправи для самостійної роботи студентів

- •Контрольні запитання

- •Контроль лінійних розмірів за допомогою штангенінструментів

- •Теоретичні відомості

- •Порядок виконання роботи

- •Контрольні запитання

- •Вимірювання розмірів і визначення відхилень форми поверхонь гладких циліндричних деталей з допомогою гладких мікрометрів

- •Теоретичні відомості

- •Порядок виконання роботи

- •Контрольні запитання

- •Вимірювання розмірів і визначення відхилень форми циліндричних отворів за допомогою індикаторних та мікрометричних нутромірів

- •Теоретичні відомості

- •Читання показів

- •Підрахунок дійсних розмірів

- •Порядок виконання роботи

- •Контрольні запитання

- •Вивчення засобів і методів вимірювання кутів деталей

- •Теоретичні відомості

- •Відлік показань

- •Порядок виконання роботи

- •Контрольні запитання

- •Повірка засобів вимірювальної техніки по плоскопаралельним кінцевим мірам довжини

- •Теоретичні відомості

- •Міри лінійних і кутових величин

- •Порядок виконання роботи

- •Контрольні запитання

- •Визначення номінальних розмірів, граничних відхилень та допусків

- •Теоретичні відомості

- •Посадки з зазором

- •Посадки з натягом

- •Позначення допусків на кресленнях

- •Порядок виконання роботи

- •Вибір квалітетів (допусків)

- •Вибір посадок

- •Вибір посадок з використанням таблиць допусків і посадок

- •Вибір посадок методом аналогії

- •Вибір посадок розрахунковим методом

- •Порядок виконання роботи

- •Складання геометричної схеми розмірного ланцюга

- •Задачі розмірного аналізу

- •Порядок виконання роботи

- •Контрольні запитання

- •Вивчення основних параметрів різьбового з’єднання та їх впливу на взаємозамінність

- •Теоретичні відомості Основні параметри різьбового з’єднання та їх вплив на взаємозамінність

- •Порядок виконання роботи

- •Контрольні питання

- •Вивчення засобів і методів вимірювання та контролювання точності різьби метричної циліндричної

- •Теоретичні відомості

- •Методи і засоби контролю різьб

- •Порядок виконання роботи

- •Контрольні питання

- •Вибір посадок шпонкових з’єднань

- •Теоретичні відомості

- •Система допусків і посадок шпонкових з’єднань

- •Шпонкові з’єднання з призматичними шпонками

- •Порядок виконання роботи

- •Контрольні питання

- •Вибір посадок підшипників кочення на вали та в корпуси

- •Теоретичні відомості

- •1 − Зовнішнє кільце;

- •3 − Шарик; 4 – сепаратор

- •Види і характер навантаження кілець підшипників

- •Допуски і посадки підшипників кочення

- •Порядок виконання роботи

- •Контрольні питання

- •Система показників якості. Методи визначення показників якості. Управління якістю

- •Теоретичні відомості Система показників якості

- •Контроль якості. Методи визначення показників якості

- •Управління якістю

- •Контрольні запитання

- •Література

- •14013, Вул. Гетьмана Полуботка, 53, к. 208.

Порядок виконання роботи

1. Ознайомитись з методичними вказівками, літературою і стандартами, які рекомендуються до даної роботи.

2. Виписати з таблиць стандарту основні розміри зовнішньої і внутрішньої різьби:

D = d= ; D2 = d2= ; D1 = d1= ; Р = .

3. З таблиці стандарту знайти граничні відхилення діаметрів різьби:

![]()

![]()

![]()

![]()

![]()

![]()

4. Підрахувати граничні розміри різьби болта і гайки:

БОЛТ ГАЙКА

dmax = Dmax =

dmin = Dmin =

d2max = D2max =

d2min = D2min =

dlmax = Dlmax =

d1min = D1min =

5. Побудувати схеми розташування полів допуску гайки і болта.

6. Виписати з таблиць стандарту ГОСТ 16093-70 основні розміри внутрішньої різьби:

D= мм; D2= мм; D1= мм; Р= мм.

7. Визначити середній приведений діаметр різьби гайки і болта:

![]()

![]()

де

![]() – компенсація похибки кроку різьби.

– компенсація похибки кроку різьби.

![]() – компенсація

похибки кута профілю різьби.

– компенсація

похибки кута профілю різьби.

.

.

8. З таблиць стандарту визначити граничні відхилення параметрів різьби гайки, за умовою що вона зроблена з допусками по 7Н, і підрахувати граничні розміри.

Dmax – не нормується D1max =

Dmin = D1min =

D2max =

D2min =

9. Зробити висновок про придатність гайки по діаметрах. Для умови придатності необхідно щоб було D2np > D2min.

Контрольні питання

Класифікація різьб.

Основні параметри різьбових з’єднань.

Умовні позначення метричної різьби на кресленнях.

Схеми розташування полів допусків метричної різьби.

Способи компенсації відхилень різьбових деталей.

ЛАБОРАТОРНА РОБОТА № 14

Вивчення засобів і методів вимірювання та контролювання точності різьби метричної циліндричної

Мета: отримати практичні навички використання таблиць стандарту ГОСТ 16093-70; ознайомитися з різьбовими калібрами та різьбовими шаблонами; навчитися вимірювати середній діаметр зовнішньої різьби методом 3-х дротиків.

Обладнання та матеріали: таблиці допусків різьбових елементів ГОСТ 16093-70; мікрометр; набір каліброваних дротиків; різьбові калібри; різьбові шаблони.

Теоретичні відомості

Граничні відхилення метричних різьб діаметрами від 1 до 600мм і основними розмірами у посадках з зазором встановлює ГОСТ 16093-70. Граничні відхилення відкладаються від номінального профілю різьби в напрямку перпендикулярному до осі різьби. Встановлені такі ряди основних відхилень позначених літерами латинського алфавіту:

для різьби болтів – h,g,f,d,e;

для різьби гайок – Н,G.

ГОСТ 16093-70 встановлює такі ступені точності, які означають допуски діаметрів різьби.

Діаметр болта: Ступені точності

зовнішній d 4,6,8

середній d2 4,6,7,8

Діаметри гайки:

внутрішній D1 5,6,7

середній D2 4,5,6,7

Методи і засоби контролю різьб

Параметри різьби можуть контролюватися диференційованим і комплексним методами. При диференційованому методі контролю окремо перевіряють власне середній діаметр, крок і половину кута профілю. Висновок про придатність дають також по кожному параметру окремо. Використовується цей складний і трудомісткий метод для контролю точних різьб: калібрів-пробок, різьбонарізного інструменту і т.п.

Комплексний метод контролю різьб здійснюється граничними різьбовими калібрами (рис. 14.1).

Рис. 14.1. Різьбові калібри Рис. 14.2. Різьбові шаблони

При цьому одночасно контролюються середній діаметр, крок, половина кута профілю, а також внутрішній і зовнішній діаметри різьби. Це досягається шляхом порівняння дійсного контура різьбової деталі з граничними. Контроль різьб калібрами застосовують не тільки в масовому і великосерійному, але і в малосерійному та індивідуальному виробництві, оскільки диференційовний контроль надзвичайно складний.

Щоб підібрати відповідний різьбовий калібр або деталь із зразковою різьбою, необхідно знати номінальний крок різьби, який найпростіше визначити різьбоміром.

Різьбові шаблони, або різьбоміри (рис. 14.2), є зібрані в набори сталеві пластинки із зубами стандартних метричних профілів різьби з кроками від 0,4 до 6 мм. Основне призначення різьбомірів − визначення номінального кроку різьби підбором і накладенням найбільш відповідного різьбового шаблону. Різьбомірами можна також визначати повноту профілю різьби при нарізуванні зовнішніх різьб на токарно-гвинторізних верстатах з подальшим обов’язковим вимірюванням середнього діаметру. Залежно від необхідної точності середній діаметр зовнішнього різьби може бути виміряний різьбовим мікрометром, методом трьох дротиків, а також на універсальному або інструментальному мікроскопах.

Різьбовий мікрометр 1 (рис. 14.3) відрізняється від звичайного змінними вимірювальними наконечниками. Конічна вставка 4 завжди повинна знаходитися в мікрометричному гвинті, а призматична 3 − в нерухомій п’яті.

Рис. 14.3. Різьбовий мікрометр

На нуль мікрометр налаштовують, або безпосередньо зводячи наконечники до упору (для мікрометрів з діапазоном вимірювання 0...25 мм), або за спеціальною установочною мірою 2 (для мікрометрів з діапазоном вимірювання 25...50 мм). Оскільки до різьбового мікрометра прикладені змінні вимірювальні наконечники, при кожній їх заміні треба обов’язково перевіряти мікрометр і встановлювати його на нуль. Використовується різьбовий мікрометр при порівняно невисоких вимогах до точності різьби, оскільки змінні наконечники вносять велику похибку до результату вимірювання.

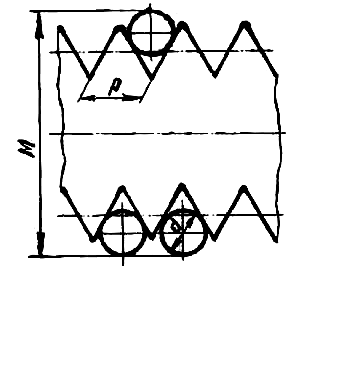

Рис. 14.4. Визначення середнього діаметра різьби методом трьох дротиків.

Значно точніше середній діаметр може бути визначений методом трьох дротиків, схема вимірювання якими показана на рисунку 14.4. Діаметр каліброваних дротиків підбирається так, щоб контакт їх з профілем різьби здійснювався на рівні, де ширина впадин дорівнює ширині виступу. Залежно від необхідної точності охоплюваний розмір М може бути виміряний мікрометром, мікрокатором, оптиметром, а середній діаметр вирахуваний за формулою:

![]() .

.

Для контролю і сортування внутрішніх різьб по середньому діаметру може бути використаний індикаторний різьбомір, зображений на рисунку 14.5. У корпусі 10 гайкою 9 закріплений індикатор 8. У нижній частині приладу гайкою 2 утримується змінна різьбова пробка 1.

Н арізна

частина пробки повинна відповідати

типу внутрішньої різьби, яка вимірюється.

У корпусі 10 розташований конічний

стержень 5, який пружиною 7 віджимається

в нижнє положення. При вимірюванні

натискають на спускову кнопку 6, яка

відводить упор 4, і штовхач 3 тисне на

нижню конічну частину стержня, яка

упирається у вимірювальні вставки 11 і

розсовує їх до зіткнення із западинами

вимірюваної різьби. Переміщення

конічного стержня фіксується індикатором

8. Індикаторний різьбомір може

використовуватися для контролю

наскрізних і глухих внутрішніх різьб

діаметром до 16 мм.

арізна

частина пробки повинна відповідати

типу внутрішньої різьби, яка вимірюється.

У корпусі 10 розташований конічний

стержень 5, який пружиною 7 віджимається

в нижнє положення. При вимірюванні

натискають на спускову кнопку 6, яка

відводить упор 4, і штовхач 3 тисне на

нижню конічну частину стержня, яка

упирається у вимірювальні вставки 11 і

розсовує їх до зіткнення із западинами

вимірюваної різьби. Переміщення

конічного стержня фіксується індикатором

8. Індикаторний різьбомір може

використовуватися для контролю

наскрізних і глухих внутрішніх різьб

діаметром до 16 мм.

Рис. 14.5. Індикаторний різьбомір