- •Лекция №1-2 Общие сведения

- •Опробование полезных ископаемых

- •Способы отбора проб в эксплуатационных выработках

- •Опробование товарных продуктов и отходов производства

- •Лекция № 3 Усреднение полезных ископаемых

- •Усреднение руд на открытых складах

- •Классификация процессов обогащения

- •Классификация продуктов обогащения

- •Технологические показатели обогащения

Лекция № 3 Усреднение полезных ископаемых

Повышение качества продукции и рост технико-экономических показателей горно-обогатительных предприятий во многом зависит от однородности качества исходных продуктов, а стабильно высокое качество конечных продуктов обогащения – от качества сырья, поступающего на обогатительную фабрику.

Однородность качества исходного сырья по одному или нескольким признакам, характеризующим его обогатимость, обеспечивается усреднением.

Сущность усреднения – смешивание руд различного качества для получения однородной по составу рудной массы.

Усреднение — сложный технологический процесс, направленный на повышение однородности качественного состава сырья. Начинается он в забоях рудника, продолжается на складах карьеров и шахт, дробильно-сортировочных, обогатительных и агломерационных фабриках, а заканчивается на металлургических заводах или других предприятиях, выпускающих конечную продукцию.

Каждый этап общей системы усреднения играет определенную роль. На руднике усредняют сменные или суточные объемы добытой из разных забоев или участков руды; на фабрике — руды для каждого железнодорожного состава; каждую партию, поступающую из различных рудников или шахт. На металлургическом заводе усреднение связано с дополнительным введением в шихту нерудных компонентов (флюсы, кокс и т. д.).

При всей многоступенчатости процесса усреднения основную роль в нем играет рудник или шахта, где добывается руда из забоев с различным содержанием компонентов. Отклонение от плановых показателей связано с геологией разрабатываемой залежи и технологией ее отработки.

Среднее содержание расчетного компонента в усредненной руде определяют по уравнению баланса

![]() ,

,

где Q1, Q2, …, Qn – добыча руды на отдельных участках, т/ч;

1, 2,…, n — содержание расчетного компонента в руде отдельных участков, %.

Усреднение добытых полезных ископаемых перед их переработкой можно классифицировать на следующие виды:

штабельное (открытые и закрытые склады);

с помощью бункерного или полубункерного складирования.

Усреднение руд на открытых складах

Усреднительные штабели недробленого и дробленого минерального сырья используют для усреднения железных руд, руд цветных металлов, углей, бокситов и т. д.

На открытых складах могут работать машины двух типов:

колесные и гусеничные — со свободным перемещением;

стационарные — с ограниченным передвижением (мостовые и консольные конвейерные штабелеукладчики и погрузочные машины производительностью до 1500—2000 т/ч).

Благодаря колесным и гусеничным машинам достигается гибкость в работе склада, их взаимозаменяемость или использование на других работах, а также высокая производительность труда. Однако для маневрирования таких машин требуется значительное пространство. При этом эффективность использования площади вдвое меньше, чем на складах со стационарным оборудованием. Для колесных машин также нужны площадки и дороги с хорошим покрытием; кроме того, не все виды руд можно складировать при помощи подвижных машин (вязкие руды трудно складировать при помощи тракторных экскаваторов или скреперов).

На складах со стационарным оборудованием, работающим при любой погоде и грунте, при эксплуатации кранов с большими пролетами, конвейеров и других наземных технических средств можно перемещать руду любых сортов (верхний предел крупности ограничен до 100—150 мм). Наиболее эффективно используется площадь склада и обеспечивается высокая производительность при небольших удельных капитальных затратах. Здесь легко осуществить дистанционное управление и внедрить автоматизацию. Однако сооружение таких складов требует больших капитальных затрат и высокой надежности применяемого оборудования, выход из строя даже незначительной части которого приведет к нарушению всей системы складирования.

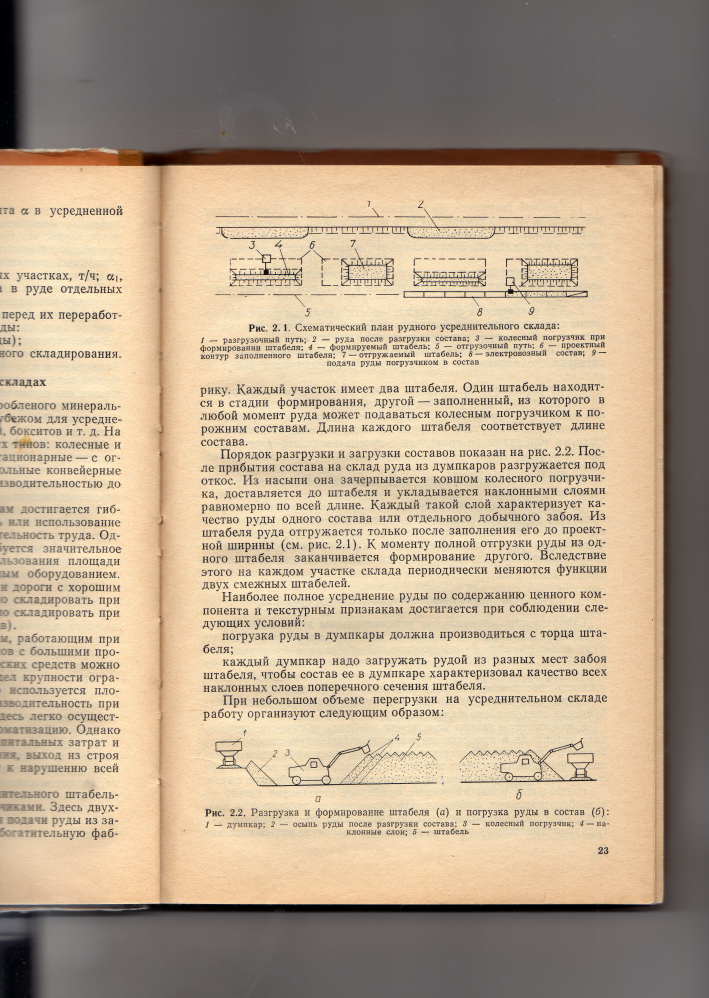

На рис. 3.1 показана схема рудного усреднительного штабельного склада, оборудованного колесными погрузчиками. Здесь двухсторонний сквозной железнодорожный путь: для подачи руды из забоев карьера на склад и для отгрузки ее на обогатительную фабрику.

Рис.3.1. Схематический план рудного усредненного склада:

1 — разгрузочный путь; 2 — руда после разгрузки состава; 3 — колесный погрузчик при

формировании штабеля; 4 — формируемый штабель; 5 — отгрузочный путь; 6 — проектный

контур заполненного штабеля; 7 — отгружаемый штабель; 8 — электровозный состав; 9 —

подача руды погрузчиком в состав

Каждый участок имеет два штабеля. Один штабель находится в стадии формирования, другой — заполненный, из которого в любой момент руда может подаваться колесным погрузчиком к порожним составам. Длина каждого штабеля соответствует длине состава.

Порядок разгрузки и загрузки составов показан на рис. 3.2. После прибытия состава на склад руда из думпкаров разгружается под откос. Из насыпи она зачерпывается ковшом колесного погрузчика, доставляется до штабеля и укладывается наклонными слоями равномерно по всей длине. Каждый такой слой характеризует качество руды одного состава или отдельного добычного забоя. Из штабеля руда отгружается только после заполнения его до проектной ширины (см. рис. 3.1). К моменту полной отгрузки руды из одного штабеля заканчивается формирование другого. Вследствие этого на каждом участке склада периодически меняются функции двух смежных штабелей.

Наиболее полное усреднение руды по содержанию ценного компонента и текстурным признакам достигается при соблюдении следующих условий:

погрузка руды в думпкары должна производиться с торца штабеля;

каждый думпкар надо загружать рудой из разных мест забоя штабеля, чтобы состав ее в думпкаре характеризовал качество всех наклонных слоев поперечного сечения штабеля.

При небольшом объеме перегрузки на усреднительном складе работу организуют следующим образом:

Р ис.

3.2. Разгрузка и формирование штабеля

(а) и погрузка руды в состав (б):

ис.

3.2. Разгрузка и формирование штабеля

(а) и погрузка руды в состав (б):

1 – думпкар; 2 – осыпь руды после разгрузки состава; 3 – колесный погрузчик; 4 – наклонные слои; 5 - штабель

Каждый

погрузчик обслуживает свой участок.

После разгрузки

состава он укладывает руду в формируемый

штабель наклонными

слоями. По прибытии порожнего состава

эта же машина грузит

руду из готового штабеля в думпкары в

определенных объемах.

Каждый

погрузчик обслуживает свой участок.

После разгрузки

состава он укладывает руду в формируемый

штабель наклонными

слоями. По прибытии порожнего состава

эта же машина грузит

руду из готового штабеля в думпкары в

определенных объемах.Один погрузчик используют только для укладки руды в штабели, другой — для транспортировки ее к составам на обоих участках склада.

Для сокращения продолжительности цикла загрузки обе машины одновременно заполняют думпкары на одном участке склада или укладывают руду в штабели на обоих участках.

При больших объемах перегрузок, когда требуется 3—4 перегрузчика, не исключены другие варианты организации работ на складе.

На открытых усреднительных складах используют перегрузчики (экскаваторы) на гусеничном и пневмоколесном ходу. Последние имеют ряд преимуществ вследствие большей маневренности.

Усреднение в бункерах

Строительство специальных усреднительных комплексов требует больших капитальных вложений. Поэтому усреднять дробленую руду целесообразно на обогатительной фабрике в бункерах. Эти устройства» применяемые в основной технологической схеме для аккумулирования и распределения руды, имеют значительную вместимость, достигающую нескольких десятков тысяч тонн.

Схема загрузки и разгрузки аккумулирующих усреднительных бункеров представлена на рис. 3.3.

Рис. 3.3. Схема устройства усреднительных бункеров:

1 – бункер, 2 – загрузочный конвейер; 3 – разгрузочная тележка; 4 – питатель; 5 – сборный конвейер усредненного материала

К недостаткам такого усреднения необходимо отнести:

сегрегацию материала в процессе загрузки;

недостаточную однородность полезного ископаемого, так как происходит частичное перемешивание лишь смежных слоев;

значительные капитальные затраты при сооружении усреднительных бункеров для больших объемов сырья.

Наибольшее распространение бункерное усреднение нашло на углеобогатительных фабриках. Поступающие сюда угли, как правило, представляют неоднородную смесь как по обогатимости и гранулометрическому составу, так и по зольности, влажности, выходу летучих, спекаемости и т. д. Колебания показателей качества угля наблюдаются даже в пределах одной шахты (при одновременной разработке нескольких угольных пластов на разных участках и горизонтах шахтного поля).

Для углеобогатительных фабрик при коксохимзаводах, групповых и центральных, имеющих высокую производительность и, как следствие, большое количество шахт-поставщиков, колебания качества рядового угля достигают значительной величины.

При бункерном усреднении осуществляется равномерное дозирование (шихтовка) углей различного качества из отдельных аккумулирующих бункеров на сборный конвейер, подающий полезное ископаемое в технологический процесс обогащения.

При заполнении бункера наблюдается сегрегация, зависящая не только от ситового состава загружаемого угля, но и от плотности и формы крупных кусков угля и породы. Крупный уголь скатывается к подошве образующегося в бункере конуса, а мелкий с потонувшими в нем крупными пластинчатыми кусками породы остается в центре. При выгрузке угля из бункеров сначала выходит центральный столб мелкого угля с включенными в него кусками породы, затем крупный уголь (плотность его кусков и зольность минимальны). Таким образом, сегрегация вызывает некоторое разусреднение материала, поэтому при определении эффективности данного процесса необходимо учитывать не только количество бункеров, но и степень усреднения в каждом из них.

Математическая обработка результатов усреднения рядового угля в бункере показала, что на эффективности процесса сказывается не общая вместимость бункеров, а количество дозаторов. С увеличением их числа суммарная эффективность усреднения возрастает. Оптимальное количество дозаторов 16—25.