- •Цели и задачи курса. Комплексная микроминиатюризация эа.

- •Уровни функционально-конструктивной сложности. Требования к современным конструкциям и их взаимосвязь с производством.

- •3. Элементная база и ее влияние на конструкцию мэа. Выбор конструктивно-компоновочной схемы и методов монтажа электронной аппаратуры.

- •4. Корпусные имс. Государственные, отраслевые и международные стандарты. Конструкционные материалы.

- •5. Конструктивные исполнения бескорпусной элементной базы.

- •6 Компьютерно-интегрированные технологии проволочного микромонтажа и монтажа сбис с организованными выводами в производстве эвс.

- •7. Констуктивно-технологические особенности сборки и монтажа бескорпусных микросхем на гибких полиимидных носителях.

- •8. Коммутационные системы микросборок и ячеек. Конструктивные типы многослойных жёстких и гибких плат, оснований и технология их производства.

- •9. Конструктивные и технологические особенности изготовления мпп.

- •10. Конструктивные и технологические особенности изготовления мккп.

- •11.Многокристальные модули. Конструкция и технология производства мкм без сварных и паяных соединений. Трехмерные конструкции и технологии производства

- •12. Конструктивно-технологические методы обеспечения эффективного теплостока от кристаллов мкм.

- •15. Способы образования электрических соединений.

- •16. Микросварные соединения.

- •17. Физико-химические основы микросварки.

- •18. Технологические особенности, напряженно-деформированное состояние и факторы прочности.

- •19. Паяные соединения. Физико-химические основы пайки.

- •Особенности и способы пайки. Бесфлюсовая пайка.

- •Конструктивы и производственные особенности получения непаяных соединений (накрутка, контактолы, анизотропные ленты, press-fit-технология).

- •23. Поверхностный монтаж. Пайка оплавлением дозированного припоя в парогазовой среде.

- •24. Поверхностный монтаж. Пайка ик-нагревом и лазерным излучением.

- •25. Припойные пасты, теплоносители, очистители, защитные покрытия.

- •Трафаретный метод нанесения припойной пасты.

- •Диспенсорный метод нанесения припойной пасты

- •Пути реализации бессвинцовой технологии монтажа в соответствии с директивой Евросоюза rohs.

- •27. Виды дефектов в паяных соединениях.

- •Межъячеечный и межблочный монтаж. Жгуты, кабели, шлейфы. Особенности крепления конструкций. Формообразование конструкционных элементов.

- •Герметизация компонентов и рэа. Способы контроля герметичности.

- •Контроль качества герметизации

27. Виды дефектов в паяных соединениях.

В паяных соединениях внешними дефектами являются наплывы и натеки припоя, неполное заполнение шва припоем; внутренними поры, вкючения флюса, трещины и др.

Продольная трещина – представляет собой разрыв металла, идущий параллельно плоскости спая. Она может располагаться в шве, в основном металле, в зоне спая. Возникают под действием собственных напряжений, образующихся при сборке, нагреве под пайку, кристаллизации металла шва и охлаждения паяного изделия.

Поперечная трещина – разрыв металла, идущий перпендикулярно плоскости спая. Она может возникнуть в шве, в основном металле и в зоне спая. Часто образуются при пайке разнородных материалов ра резко различными физико-химическими свойствами.

Пора и газовая раковина – шарообразная или вытянутая плоскость, заполненная газом. Дефект связан с химическими реакциями, протекающими в металле со скоплением окислов и нитридов с газовыделениями и усадочными явлениями, происходящими при переходе металла из жидкого состояния в твердое.

Пузырь – вздутие – большое газовое включение вблизи поверхности. Возникает из-за наличия влаги во флюсе и на заготовках припоя в виде адсорбированного локального слоя.

Непропай – несплошное заполнение зазора припоем. Возникает из-за неправильного температурного режима, недостаточного затекания припоя в зазор, в результате неправильной укладки перед пайкой или недостаточного его количества, включений флюса, плохой очистки поверхности основного металла, несоблюдения требуемого зазора.

Неспай – отсутствие в определенных местах спая между основным металлом и припоем. Причиной неспая может быть локальное несмачивание основного металла.

Подрез – дефект поверхности в зоне спая в виде углубления расположенного по всей длине, или на отдельных участках зоны спая. Возникает из-за неправильной настройки аппаратуры и несоблюдения технологии пайки.

Наплыв пайки – дефект в виде наплывшего на основной металл припоя, неспаянного с основным металлом. Причиной может быть небрежная пайка.

Проплавление – дефект в виде сквозной несплошности в основном металле. Может возникать из-за дефектов в основном металле или слишком большой выдержки при пайке.

Неполномерный шов – неполное заполнение соединения припоем. Возможной причиной образования может быть недостаточный нагрев при пайке или недостаточное количество припоя.

Брызги - прилипшие к поверхности паяного соединения капли припоя. Причиной возникновения является небрежная пайка.

Межъячеечный и межблочный монтаж. Жгуты, кабели, шлейфы. Особенности крепления конструкций. Формообразование конструкционных элементов.

Процессы монтажа ячеек и блоков МЭА по существу являются завершающими. Сущность их состоит в сборке функциональных узлов на уровне ячеек и микросборок, соединении их между собой и отдельными радиокомпонентами, входящими в состав блока. И, наконец, установка в общий корпус, который всегда герметизируется для случая применения бескорпусных ИМС.

Наиболее часто для крепления элементов конструкций в ячейках и блоках используются методы (кроме механического крепления) пайки и приклейки.

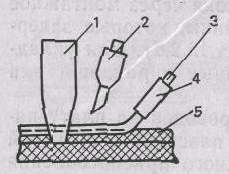

При разработке ЦАА в основном применяются следующие конструктивные приемы выполнения межъячеечной коммутации: проводной монтаж с помощью гибкой матрицы (ремня); шлейфовый монтаж; монтаж плоскими кабелями.

Монтаж одиночными проводами выполняется обычно путем их прокладки по кратчайшим расстояниям. В результате этого достигаются минимальные паразитные связи между электрическими цепями. Его применяют при изготовлении высокочастотной РЭА. Процесс монтажа выполняется в самом приборе пайкой вручную или накруткой на программированном оборудовании. Он характеризуется большой трудоемкостью и малой производительностью из-за последовательного проведения подготовительных и монтажных операций.

Метод электромонтажа с помощью гибкой резиновой матрицы (ремня) выполняется облегченными проводами. Резиновая матрица одновременно является конструкционным несущим элементом для закрепления на нем проводов и ячеек и обеспечивает разворот ячеек при распайке проводов. Свойство гибких печатных плат (ГПП) работать на перегибы позволило разработчикам ЦАА использовать их как соединительные шлейфы в подвижных частях аппаратуры для развертывания ячеек ЦАА, сложенных при сборке изделий в гармошку, книжку или свернутых в рулон. Гибкие шлейфы в качестве элементов межблочной, внутриблочной коммутации не только обеспечивают уменьшение объема и массы аппаратуры, но и исключают субъективные ошибки, возможные при объемном монтаже; позволяют автоматизировать процессы изготовления и сборки; обеспечивают снижение трудозатрат изготовления и сборки, что влечет за собой снижение стоимости аппаратуры.

Широкие технические возможности проводного монтажа, его экономичность в условиях мелкосерийного производства привели к разработке программируемого автоматического оборудования и многочисленных технологических вариантов реализаций: стежковый, многопроводный с фиксированием проводов, незакрепленными проводам

Стежковый монтаж представляет собой процесс трассировки электрических цепей по кратчайшим расстояниям на поверхности ДПП, имеющей контактные площадки и монтажные отверстия, при помощи изолированных монтажных проводов, которые образуют в монтажных отверстиях петли, подпаиваемые к контактным площадкам. Технологический процесс состоит из следующих операций: получения монтажной ДПП, прокладка трасс и прошивки монтажными проводами платы по заданным адресам, лужения петель, распайки их на контактные площадки, контроля правильности выполнения соединений.

Многопроводный монтаж с фиксированием основан на прокладывании изолированных проводов по поверхности ДПП, на которую нанесен адгезионный слой, фиксировании в этом слое и соединении с проводящими элементами платы.

Основанием для многопроводного монтажа служит фольгированный или нефольгированный диэлектрик, на поверхностях которого субтрактивным или аддитивным методом получают токопроводящие элементы.

Монтаж незакрепляемыми проводами осуществляется на оборудовании, аналогичном вышеописанному. Проложенные проводники сразу соединяются с контактными площадками ПП пайкой или сваркой. Сварка обеспечивает более надежное соединение элементов, работающих в условиях вибрационных и ударных нагрузок. Для обеспечения высокой механической прочности и коррозионной стойкости этих соединений используют диэлектрические основания с высокой нагревостойкостью, одножильные никелевые провода диаметром 0,2... 0,3 мм во фторопластовой изоляции и монтажные площадки выполняют также из никеля или нержавеющей стали. Чтобы не было отслоения фольги от диэлектрика, при сварке на ее поверхность с внутренней стороны наносят слой меди толщиной 40... 50 мм для улучшения теплоотвода, контактные площадки располагают симметрично с двух сторон диэлектрика, а электроимпульсную сварку проводят мощными, но короткими (2,5 мс) импульсами.

При выполнении внутри- и межблочного монтажа должны быть выполнены следующие требования: минимальная длина электрических связей и ее стабильность при механических испытаниях; высокая помехоустойчивость за счет применения экранирующих оплеток проводов, экранирующих слоев и заземления каждого экрана в отдельности; обеспечение надежности и долговечности электрических и механических соединений; оголенные участки электромонтажных материалов должны иметь антикоррозионное и технологическое покрытие под пайку;

Вопросы формообразования конструкционных элементов имеют весьма важное значение в технологии монтажа МЭА ввиду того, что требования к таким изделиям, как видим, весьма жесткие — они должны обладать достаточной механической прочностью, высоким значением теплопроводности и в, то же время быть легкими и обладать необходимой газонепроницаемостью. Кроме того, следует учитывать технологический фактор — материалы не должны быть критичны к условиям различных методов формообразования. Этим требованиям лучше всего удовлетворяют магниевые, магниево-литиевые и алюминиевые сплавы типа АМГ или АМЦ. В отдельных случаях применяют пластмассы, поверхность которых иногда металлизируют. Металлоемкость конструкций МЭА еще высока и составляет от 20 до 50% всей массы. Необходимыми условиями внедрения прогрессивных методов формообразования является унификация, типизация, стандартизация конструкционных элементов и технологии их изготовления. В этом случае даже при сравнительно небольшой серийности отдельных устройств МЭА экономически целесообразно использовать в производстве методы: литье под давлением, тонколистовая штамповка и сварка, метод порошковой металлургии.

Литье под давлением является наиболее производительным технологическим процессом для производства тонкостенных корпусов сложной формы из алюминиевых и магниевых сплавов.

Большое распространение при изготовлении ряда конструктивных элементов МЭА получили методы штамповки, особенно листовых заготовок. При этом достигается эффект получения достаточно легких, прочных и жестких конструкций деталей при небольшом расходе материала, большая производительность и низкая стоимость деталей, взаимозаменяемость деталей вследствие их большой точности и единообразия, благоприятные условия для механизации и автоматизации операций и создания автоматических линий и участков.