Карандаев В.С.

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ДИСЦИПЛИНЕ «ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ»

ЭФФЕКТИВНЫЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

РЯЗАНЬ 2012

1. Технологические методы и виды обработки

Любая машина состоит из деталей.

Процесс получения деталей машин можно представить в виде простейшей схемы (рис.1.1).

ЗАГОТОВКА

ДЕТАЛЬ

Рис. 1.1. Упрощённая структурная схема получения детали.

Каждому студенту эта схема понятна, т.к. вся информация процесса превращения заготовки в деталь содержится всего в двух в общем то понятных технических терминах: заготовка и деталь.

Вопросы возникают, когда схема принимает более конкретный вид (рис.1.2).

ЗАГОТОВКА

ДЕТАЛЬ

Рис. 1.2. Схема получения детали с помощью технологического метода.

Теперь уже процесс превращения заготовки в деталь приобрёл более конкретный вид: деталь получается из заготовки с помощью технологического метода.

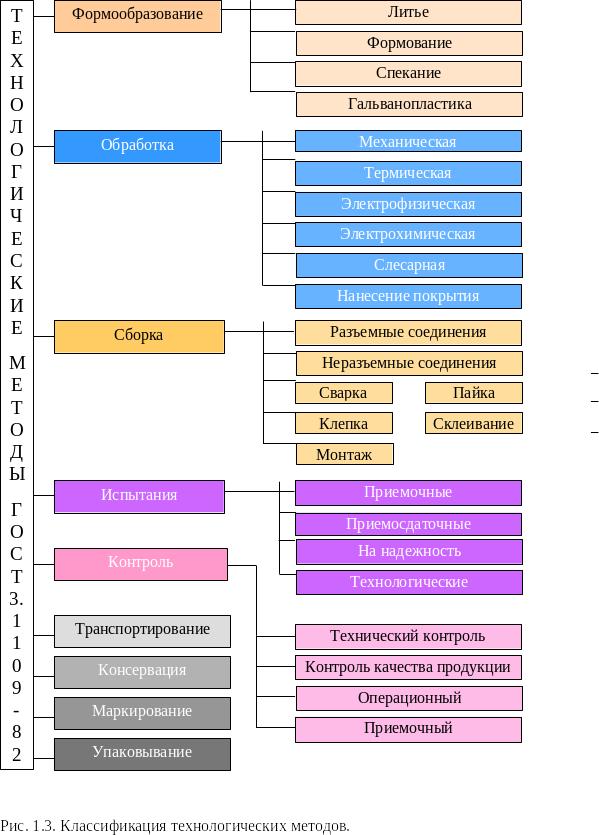

В машиностроении существуют девять технологических методов (рис.1.3). Для получения деталей используются два: формообразование и обработка.

Формообразование – изготовление заготовки или изделия из жидких, порошковых или волокновых материалов.

Обработка - действие, направленное на изменение свойств предмета труда при выполнении технологического процесса (рис.1.4).

Формообразование применяется в основном для получения деталей из пластмассы, резины и порошков тугоплавких соединений (карбиды титана и вольфрама для изготовления сменных многогранных пластин лезвийного инструмента).

Для изготовления деталей машин в основном используется механическая обработка, классифицируемая ГОСТ 3.1109-82 по двум видам:

Обработка резанием - обработка, заключающаяся в образовании новых поверхностей отделением поверхностных слоев материала с образованием стружки;

Оработка давлением – обработка, заключающаяся в пластическом деформировании или разделении материала.

Разделение материала происходит давлением без образования стружки.

В дальнейшем мы будем рассматривать вопросы, связанные только с обработкой резанием, т.к. обработка давлением имеет свои особенности и её законы требуют отдельного изучения в рамках самостоятельной дисциплины.

Обработка резанием, в свою очередь, классифицируется по видам обработки (рис.1.5).

Основным видом обработки резанием является лезвийная обработка.

Лезвийная обработка – обработка резанием, осуществляемая лезвийным инструментом.

К основным видам лезвийной обработки относятся:

Точение.

Осевая обработка.

Строгание.

Фрезерование.

Протягивание.

На этом этапе обучения вы должны четко различать основные виды точения, к которым относятся:

Обтачивание – точение наружной поверхности с продольной подачей.

Растачивание – точение внутренней поверхности с продольной подачей.

Подрезание – точение торцовой поверхности с поперечной подачей (может быть и продольной).

Также вы должны знать основные виды осевой обработки:

Сверление

Сверлом

Сверление

Сверлом

Зенкерование Осевая обработка Зенкером

Развертывание Разверткой

Р

ис.

1.4. Классификация методов обработки.

ис.

1.4. Классификация методов обработки.

Рис. 1.5. Общие виды обработки резанием