- •1.Прикладная механика. Основные понятия и определения.

- •2. Классификация кинематических пар.

- •Классификация кинематических пар по числу связей и по подвижности.

- •3. Классификация кинематических цепей

- •4. Передачи. Общие сведения. Кинем. И силовые зависимости

- •5.Цилиндрическия прямозубая передача. Параметры и обозначения

- •Передаточное отношение зубчатых передач. Соотношение между угловыми скоростями, мощностями и крутящими моментами на валах.

- •7. Износостойкость и виды изнашивания.

- •Абразивный

- •Газоабразивный

- •Гидроабразивный

- •Кавитационный

- •Адгезионный

- •Тепловой

- •Усталостный

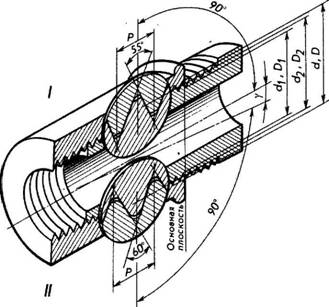

- •10. Основы теории зубчатого зацепления

- •11. Основные критерии работоспособности и расчета.

- •13.14. Виды разрушений зубчатых колес

- •16. Расчет на прочность цилиндрической фрикционной передачи

- •17. Ременная передача. Основные элементы механизма.

- •19. Подшипники качения и скольжения, их конструктивное устройство. Области применения.

- •20. Расчет подшипников скольжения.

- •21. Расчет подшипников качения.

- •22. Трение высших кинематических пар.

20. Расчет подшипников скольжения.

Условие нормальной работоспособности подшипников скольжения и подпятников в условиях граничного трения:

![]() , (1)

, (1)

![]() , (2)

, (2)

где рс — действительное среднее давление между цапфой и вкладышем (или пятой); v — окружная скорость цапфы; [рс] — допускаемое давление и [pcv] — допускаемое значение критерия.

Условный расчет для подшипников, работающих в условиях граничного трения, является основным, его выполняют в большинстве случаев как проверочный, а для подшипников жидкостного трения — как ориентировочный.

Среднее рабочее давление между цапфой и вкладышем определяют по формуле

![]() , (3)

, (3)

где Fr — радиальная нагрузка на подшипник; d — диаметр цапфы; l — длина цапфы; dl — проекция опорной поверхности на диаметральную плоскость.

Расчетная окружная скорость цапфы

![]() (4)

(4)

где — угловая скорость цапфы; d — ее диаметр.

Среднее рабочее давление под пятой

![]() (5)

(5)

где Fa — осевая нагрузка; d и d0 — диаметры пяты;

К = 0,8...0,9 — коэффициент, учитывающий уменьшение опорной поверхности из-за наличия смазочных канавок.

Расчетная окружная скорость вала

![]() , (6)

, (6)

где

—

заданная угловая скорость вала;  - приведенный

радиус; d и d0 —

диаметры пяты.

- приведенный

радиус; d и d0 —

диаметры пяты.

21. Расчет подшипников качения.

Условие для выбора подшипников качения:

![]() , (7)

, (7)

где ![]() —

требуемая динамическая грузоподъемность,

Н;

—

требуемая динамическая грузоподъемность,

Н; ![]() —

табличное (каталожное паспортное)

значение динамической грузоподъемности

подшипника выбранного типоразмера,

Н.

—

табличное (каталожное паспортное)

значение динамической грузоподъемности

подшипника выбранного типоразмера,

Н.

Требуемое значение динамической грузоподъемности определяют по формулам:

, (8)

, (8)

где ![]() — приведенная

(эквивалентная) нагрузка (должна быть

подставлена в тех же единицах, что и

параметр Q; L — требуемая

долговечность вращающегося подшипника,

млн. об., (принимается 0,5—30 000 млн.

об.);

— приведенная

(эквивалентная) нагрузка (должна быть

подставлена в тех же единицах, что и

параметр Q; L — требуемая

долговечность вращающегося подшипника,

млн. об., (принимается 0,5—30 000 млн.

об.); ![]() — то

же, ч;

—

коэффициент, зависящий от характера

кривой усталости (для шариковых

подшипников

=

3,0; для роликовых

=

10/3); п

— частота

вращения кольца, об/мин; а1 —

коэффициент надежности,

— то

же, ч;

—

коэффициент, зависящий от характера

кривой усталости (для шариковых

подшипников

=

3,0; для роликовых

=

10/3); п

— частота

вращения кольца, об/мин; а1 —

коэффициент надежности, ![]() (безотказная

работа); а23 —

коэффициент качества,

обычно

(безотказная

работа); а23 —

коэффициент качества,

обычно ![]() (шариковые),

(шариковые), ![]() (роликовые

конические).

(роликовые

конические).

Эквивалентную динамическую нагрузку вычисляют по формуле

![]() (9)

(9)

где X — коэффициент радиальной нагрузки; Y — коэффициент осевой нагрузки; V — коэффициент вращения (при вращении относительно вектора нагрузки внутреннего кольца V> 1, наружного кольца V= 1,2); Fr, Fa— радиальная и осевая нагрузки, Н; Кб — коэффициент безопасности (для редукторов Kб= 1,3...1,5); КT — температурный коэффициент (при t до 100 °С, KT = 1).

Расчет Рэ по

формуле (9) для цилиндрических

подшипников Fa=

0, Х= 1;

для упорных подшипников Fr = 0, Y= 1;

для шариковых радиальных, радиально-упорных

и конических роликовых подшипников Х=1, Y=0,

если ![]() ,

где е

— вспомогательный

коэффициент, указанный в каталоге, то

расчет ведется только по радиальной

нагрузке, если

,

где е

— вспомогательный

коэффициент, указанный в каталоге, то

расчет ведется только по радиальной

нагрузке, если ![]() — значения

коэффициентов Х и Y определяются

по таблице.

— значения

коэффициентов Х и Y определяются

по таблице.

22. Трение высших кинематических пар.

Теорема о соотношении скоростей в высшей паре: нормаль в точке контакта профилей двух звеньев, совершающих вращательное движение, делит межосевое расстояние на отрезки, длины которых обратно пропорциональны угловым скоростям этих звеньев.

К механизмам с постоянным передаточным отношением относятся зубчатые и фрикционные передачи.

Для зубчатых механизмов это постоянство обеспечивается при выполнении основного закона зацепления (следует из теоремы о соотношении скоростей): для сохранения постоянного передаточного отношения зубчатого механизма необходимо, чтобы нормаль к зацепляющимся профилям зубьев в точке контакта всегда проходила на линии центров через одну и ту же точку Р, называемую полюсом зацепления. К механизмам с переменным передаточным отношением относятся некруглые колеса и кулачковые механизмы. Некруглые колеса используются при небольших угловых скоростях и параллельном расположении осей, для воспроизведения нелинейных функций. Для них обязательно выполняется следующее условие: сумма двух любых сопряженных радиусвекторов должна быть равна межосевому расстоянию. Кулачковые механизмы предназначены для передачи движения от ведущего звена — кулачка — в заданное движение ведомого звена — толкателя или коромысла. Они позволяют легко воспроизвести необходимую функцию движения толкателя посредством подбора соответствующего профиля кулачка.

a=r1Ѓ}r2 ,где r1=a/ (i12Ѓ}1), r2=ai12 / (i12Ѓ}1).

23)Резьбовые соединения. Типы резьб.

М Согласно ГОСТ 8724-81 метрическая резьба для диаметров от 1 до 600 мм делится на два типа: с крупным шагом (для диаметров от 1 до 68 мм) и с мелким шагом (для диаметров от 1 до 600 мм). Резьба с крупным шагом применяется в соединениях, подвергающихся ударным нагрузкам. Резьба с мелким шагом — в соединениях деталей с тонкими стенками и для получения герметичного соединения. Кроме того, мелкая резьба широко применяется в регулировочных и установочных винтах и гайках, так как с ее помощью легче осуществить точную регулировку. При проектировании новых машин применяется только метрическая резьба.

Д

Т

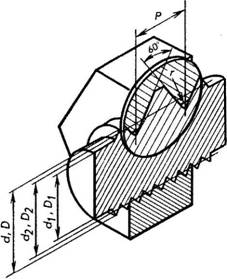

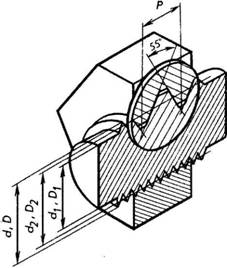

Трубные конические резьбы применяются двух типоразмеров. Трубная коническая резьба ГОСТ 6211-81, соответствует закругленному профилю трубной цилиндрической резьбы с углом 55. Коническая дюймовая резьба ГОСТ 6111-52 имеет угол профиля 60°. Конические резьбы применяются почти исключительно в трубных соединениях для получения герметичности без специальных уплотняющих материалов (льняных нитей, пряжи с суриком и т. д.). Конусность поверхностей, на которых изготавливается коническая резьба, обычно 1 : 16. Биссектриса угла профиля перпендикулярна оси резьбы.

Д В основной плоскости диаметры резьбы равны номинальным диаметрам трубной цилиндрической резьбы. Это позволяет конические резьбы свинчивать с цилиндрическими, так как шаг и профили данных резьб для определенных диаметров совпадают. Коническим резьбам присущи аналогичные цилиндр. резьбам определения и понятия, такие, как наружный, средний и внутренний диаметры резьбы. Шаг резьбы Рh измеряется вдоль оси. При свинчивании трубы и муфты с номинальными размерами резьбы без приложения усилия длина свинчивания равна l. Обозначение трубной резьбы обладает особенностью, которая заключается в том, что размер резьбы задается не по тому диаметру, на котором нарезается резьба, а по внутреннему диаметру трубы. Этот внутренний диаметр называется диаметром трубы «в свету» и определяется как условный проходной размер трубы,

Т

У

П В ответственных соединениях эти резьбы заменены трапецеидальной.

|

27) Сварные соединения. Разновидности способов сварки, конструкция сварных швов. Сварка — процесс получения неразъёмного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого. Виды сварных соединений В зависимости от характера сопряжения свариваемых деталей различают следующие виды сварных соединений:

Стыковым соединением называется сварное соединение двух элементов, примыкающих друг к другу торцевыми поверхностями и размещенных на одной поверхности или в одной плоскости. Угловым соединением называется сварное соединение двух элементов, размещенных под углом и сваренных в месте примыкания их краев. Тавровым соединением называется такое сварное соединение, в котором торец одного элемента примыкает под углом и присоединен к боковой поверхности другого элемента. Нахлесточным соединением называется сварное соединение параллельно размещенных и частично перекрывающихся элементов. Торцовым соединением называется такое сварное соединение, в котором боковые поверхности элементов примыкают друг к другу. Сварной шов – это закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии. Виды сварных швов В зависимости от формы сечения сварные швы могут быть

Виды сварных швов приведены на рисунке ниже.

В зависимости от источника нагрева металла способы сварки плавлением делятся на следующие:

|

етрическая

резьба.

Основным

типом крепежной резьбы в России

является метрическая резьба с углом

треугольного профиля а равным 60°.

Размеры ее элементов задаются в

миллиметрах.

етрическая

резьба.

Основным

типом крепежной резьбы в России

является метрическая резьба с углом

треугольного профиля а равным 60°.

Размеры ее элементов задаются в

миллиметрах. юймовая

резьба.

Это резьба треугольного профиля с

углом при вершине 55° (а равным 55°).

Номинальный диаметр дюймовой резьбы

(наружный диаметр резьбы на стержне)

обозначается в дюймах. В России

дюймовая резьба допускается только

при изготовлении запасных частей к

старому или импортному оборудованию

и не применяется при проектировании

новых деталей.

юймовая

резьба.

Это резьба треугольного профиля с

углом при вершине 55° (а равным 55°).

Номинальный диаметр дюймовой резьбы

(наружный диаметр резьбы на стержне)

обозначается в дюймах. В России

дюймовая резьба допускается только

при изготовлении запасных частей к

старому или импортному оборудованию

и не применяется при проектировании

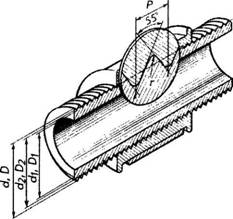

новых деталей. рубная

цилиндрическая резьба

ГОСТ 6357-81, представляет собой

дюймовую резьбу с мелким шагом,

закругленными впадинами и треугольным

профилем с углом 55°. Трубную цилиндрическую

резьбы нарезают на трубах до 6".

Трубы свыше 6" сваривают.

рубная

цилиндрическая резьба

ГОСТ 6357-81, представляет собой

дюймовую резьбу с мелким шагом,

закругленными впадинами и треугольным

профилем с углом 55°. Трубную цилиндрическую

резьбы нарезают на трубах до 6".

Трубы свыше 6" сваривают.

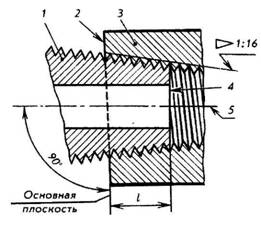

иаметральные

резьбы конических резьб устанавливаются

в основной плоскости (2 — торец муфты),

которая перпендикулярна к оси и отстоит

от торца трубы 1 на расстоянии I,

регламентированном стандартами на

конические резьбы (3 — муфта; 4 —

торец трубы; 5 — ось трубы).

иаметральные

резьбы конических резьб устанавливаются

в основной плоскости (2 — торец муфты),

которая перпендикулярна к оси и отстоит

от торца трубы 1 на расстоянии I,

регламентированном стандартами на

конические резьбы (3 — муфта; 4 —

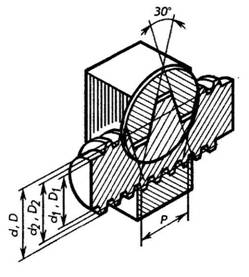

торец трубы; 5 — ось трубы). рапецеидальная

резьба ГОСТ

9484-81. Профиль резьбы — равнобочная

трапеция с углом а равным 30°.

Трапецеидальная резьба применяется

для передачи осевых усилий и движения

в ходовых винтах. Симметричный профиль

резьбы позволяет применять ее для

реверсивных винтовых механизмов.

рапецеидальная

резьба ГОСТ

9484-81. Профиль резьбы — равнобочная

трапеция с углом а равным 30°.

Трапецеидальная резьба применяется

для передачи осевых усилий и движения

в ходовых винтах. Симметричный профиль

резьбы позволяет применять ее для

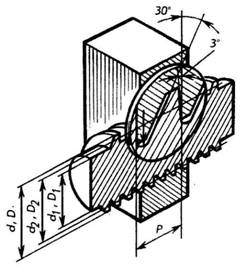

реверсивных винтовых механизмов. порная

резьба ГОСТ

10177-82. Профиль резьбы — неравнобочная

трапеция с углом рабочей стороны 3° и

нерабочей — 30°. Упорная резьба обладает

высокой прочностью и высоким КПД. Она

применяется в грузовых винтах для

передачи больших усилий действующих

в одном направлении (в мощных

домкратах, прессах и т. д.).

порная

резьба ГОСТ

10177-82. Профиль резьбы — неравнобочная

трапеция с углом рабочей стороны 3° и

нерабочей — 30°. Упорная резьба обладает

высокой прочностью и высоким КПД. Она

применяется в грузовых винтах для

передачи больших усилий действующих

в одном направлении (в мощных

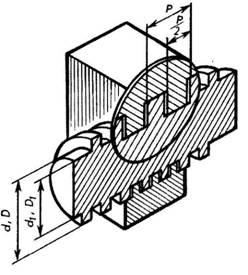

домкратах, прессах и т. д.). рямоугольная

и квадратная р е з ь б ы имеют высокий

КПД и дают большой выигрыш в силе,

поэтому они применяются для передачи

осевых усилий в грузовых винтах и

движения в ходовых винтах. Прямоугольные

и квадратные резьбы не стандартизированы,

так как имеют следующие недостатки:

в соединении типа «болт — гайка»

трудно устранить осевое биение;

обладают прочностью меньшей, чем

трапецеидальная резьба, так как

основание витка у трапецеидальной

резьбы при одном и том же шаге шире,

чем у прямоугольной или квадратной

резьб; их труднее изготовить, чем

трапецеидальную.

рямоугольная

и квадратная р е з ь б ы имеют высокий

КПД и дают большой выигрыш в силе,

поэтому они применяются для передачи

осевых усилий в грузовых винтах и

движения в ходовых винтах. Прямоугольные

и квадратные резьбы не стандартизированы,

так как имеют следующие недостатки:

в соединении типа «болт — гайка»

трудно устранить осевое биение;

обладают прочностью меньшей, чем

трапецеидальная резьба, так как

основание витка у трапецеидальной

резьбы при одном и том же шаге шире,

чем у прямоугольной или квадратной

резьб; их труднее изготовить, чем

трапецеидальную.