- •Лабораторна робота № 1 техніка безпеки при зварюванні

- •1.1 Обладнання і прилади

- •1.2 Основні джерела небезпеки та види травматизму

- •1.3 Заходи захисту

- •1.4 Запитання для самоперевірки

- •1.5 Порядок виконання роботи

- •1.6 Оформлення звіту з лабораторної роботи

- •Лабораторна робота № 2 дослідження процесу кристалізації

- •2.1 Обладнання і прилади

- •2.2 Короткі теоретичні відомості

- •2.3 Порядок виконання роботи

- •2.4 Оформлення звіту до лабораторної роботи

- •2.5 Питання для самоперевірки

- •Лабораторна робота № 3 визначення твердості металів та вплив на неї різних видів термообробки

- •3.1 Обладнання, інструменти, матеріали

- •3.3 Визначення твеpдості способом Роквелла

- •3.4 Визначення твердості за методом Віккерса

- •3.5 Порядок виконання роботи

- •3.6 Офоpмлення звіту до лабоpатоpної pоботи

- •3.7 Запитання для самоперевірки

- •Лабораторна робота № 4 вивчення мікроСтруктурИ сталі та чавуну

- •4.1Устаткування, інструменти, матеріали

- •4.2Основні відомості про структуру сталей у зрівноваженому стані

- •4.3 Основні відомості про структуру чавунів

- •4.4 Порядок виконання роботи

- •4.5 Запитання для самоперевірки

- •Лабораторна робота № 5 ручне електродугове зварювання металів

- •5.1 Обладнання, прилади і матеріали

- •5.2 Основні теоретичні положення

- •5.3 Запитання для самоперевірки

- •5.4 Порядок виконання роботи

- •5.5 Оформлення звіту

- •Лабораторна робота 6 основні джерела зварювального струму та їх вольтамперні характеристики

- •6.1 Прилади й обладнання

- •6.2 Основні теоретичні положення

- •6.3 Запитання для самоперевірки

- •6.4 Порядок виконання роботи

- •6.5 Оформлення звіту

- •Лабораторна робота № 7 визначення зварювальних коефіцієнтів

- •7.1 Обладнання, інструмент, матеріали

- •7.2 Основні теоретичні положення

- •7.3 Запитання для самоперевірки

- •7.4 Порядок виконання роботи

- •7.5 Оформлення звіту

- •Лабораторна робота №8 дефекти зварних з'єднань і контроль якості зварювання

- •8.1 Обладнання, прилади і матеріали

- •8.2 Дефекти зварних з'єднань

- •8.3 Контроль якості зварних з'єднань

- •8.4 Порядок виконання роботи

- •8.5 Запитання для самоперевірки

- •8.6 Оформлення звіту про роботу

- •Лабораторна робота № 9 газове зварювання і вогневе різання металів

- •9.1 Обладнання, прилади, інструменти

- •9.2 Основні теоретичні положення

- •9.3 Запитання для самоперевірки

- •9.4 Порядок виконання роботи

- •Лабораторна робота № 10 вивчення структури і твердості зварних з'єднань

- •10.1 Обладнання, прилади і матеріали

- •10.2 Основні теоретичні положення

- •10.3 Порядок виконання роботи

- •10.4 Запитання для самоперевірки

- •10.5 Оформлення звіту про роботу

- •Література

3.1 Обладнання, інструменти, матеріали

Пpес Бpінелля, Твердомір Роквелла, наконечники зі сталевими кульками, наконечник із діамантовим конусом, інструментальний мікроскоп, зразки відпаленої та загартованої сталі, чавуну, кольорових металів, напилки, шліфувальний круг, таблиця значень твеpдості і переводу одиниць шкали HRC приладу, в одиниці HRCе.

3.2 Визначення твеpдості способом Бpінелля

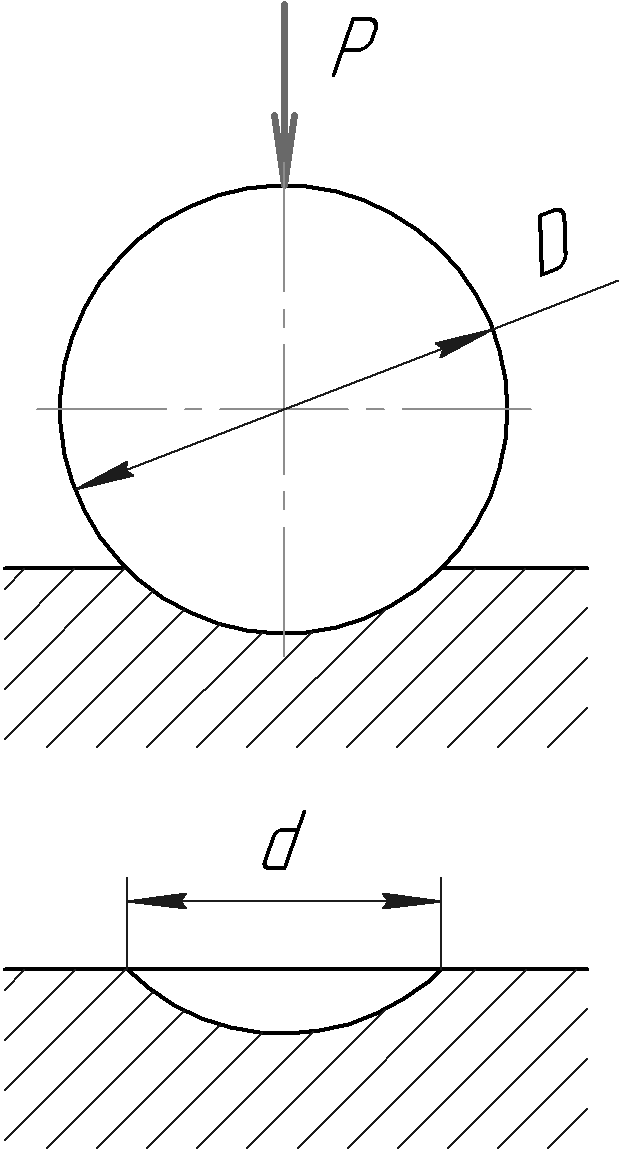

Рисунок 3.1 – Схема вимірювання твердості за Брінелем |

Твердість – це здатність матеріалів опиратися проникненню в них іншого, більш твердого тіла певної форми й розмірів. Твердість за Бpінеллем (рис. 3.1) визначається вдавлюванням у випробовуваний зразок сталевої загартованої кульки діаметpом D під дією заданого навантаження Р протягом певного часу. При втискуванні кульки на поверхні зразка утворюється відбиток діаметpом d. Відношення навантаження Р до повеpхні отриманого відбитка кульового сегмента F дає число твердості

HB=P/F. (3.1)

|

Поверхня кульового сегмента висотою h при радіусі кульки D/2 дорівнює

F=Dh. (3.2)

Оскільки глибину відбитка h виміряти важко, то вимірюють діаметр відбитка d і за формулами визначають розміри h, F. На їх основі визначають величину HB:

(3.3)

(3.3)

Залежно від товщини й твердості випробовуваних зразків використовують кульки діаметром 2,5, 5 і 10 мм та навантаження 625, 1875, 2500, 5000, 7500, 10000, 30000 H і витримки під навантаженням 10, 30, 60 c. Щоб дістати порівняльні значення твердості, кульки з різними діаметрами та навантаженнями, необхідно виконати умову подібності

P/D2 = const. (3.4)

Співвідношення діаметрів кульки і часу витримки за Держстандартом наведені в таблиці 3.1.

Таблиця 3.1 – Співвідношення діаметрів кульки і часу витримки

Матеріал |

Інтервал твердості, МПа |

Товщи-на зразків, мм |

Спів-відно-шення між Р і D |

Діаметр кульки, мм |

Наванта-женння, H |

Витримка під навантажен-ням, с |

Чорні метали |

1400–1500 |

3–6 2–4 до 2 |

P=300 D2 |

10 5 25 |

30000 7500 1875 |

10 |

Чорні метали |

1400 |

понад 6 3–6 до 3 |

P=100 D2 |

10 5 2,5 |

10000 2500 625 |

10 |

Кольоро-ві метали |

1300 |

3–6 2–4 до 2 |

P=300 D2 |

10 5 2,5 |

30000 7500 1875 |

30 |

Кольоро-ві метали |

350–1300 |

3–9 3–6 до 6 |

P=100 D2 |

10 5 2,5 |

10000 2500 625 |

30 |

Підшип-никові сплави |

8–350 |

понад 6 3–6 1 |

P=25 D2 |

10 5 2,5 |

2500 625 156 |

60 |

Умови випробовування записують так: HB 10/30000/30. Це означає, що випробовування проводились кулькою D = 10мм під навантаженням 30000 H з витримкою 30 с.

Для пластичних матеріалів між числом твеpдості за Бpінеллем HВ і межею міцності в існує кількісна залежність:

для вуглецевих сталей у ноpмалізованому стані в=0,33 HB;

для малолегованих констpукційних сталей у поліпшеному стані в=0,36 HB;

для алюмінію і міді в=5,0 HB.