- •Лабораторна робота № 1 техніка безпеки при зварюванні

- •1.1 Обладнання і прилади

- •1.2 Основні джерела небезпеки та види травматизму

- •1.3 Заходи захисту

- •1.4 Запитання для самоперевірки

- •1.5 Порядок виконання роботи

- •1.6 Оформлення звіту з лабораторної роботи

- •Лабораторна робота № 2 дослідження процесу кристалізації

- •2.1 Обладнання і прилади

- •2.2 Короткі теоретичні відомості

- •2.3 Порядок виконання роботи

- •2.4 Оформлення звіту до лабораторної роботи

- •2.5 Питання для самоперевірки

- •Лабораторна робота № 3 визначення твердості металів та вплив на неї різних видів термообробки

- •3.1 Обладнання, інструменти, матеріали

- •3.3 Визначення твеpдості способом Роквелла

- •3.4 Визначення твердості за методом Віккерса

- •3.5 Порядок виконання роботи

- •3.6 Офоpмлення звіту до лабоpатоpної pоботи

- •3.7 Запитання для самоперевірки

- •Лабораторна робота № 4 вивчення мікроСтруктурИ сталі та чавуну

- •4.1Устаткування, інструменти, матеріали

- •4.2Основні відомості про структуру сталей у зрівноваженому стані

- •4.3 Основні відомості про структуру чавунів

- •4.4 Порядок виконання роботи

- •4.5 Запитання для самоперевірки

- •Лабораторна робота № 5 ручне електродугове зварювання металів

- •5.1 Обладнання, прилади і матеріали

- •5.2 Основні теоретичні положення

- •5.3 Запитання для самоперевірки

- •5.4 Порядок виконання роботи

- •5.5 Оформлення звіту

- •Лабораторна робота 6 основні джерела зварювального струму та їх вольтамперні характеристики

- •6.1 Прилади й обладнання

- •6.2 Основні теоретичні положення

- •6.3 Запитання для самоперевірки

- •6.4 Порядок виконання роботи

- •6.5 Оформлення звіту

- •Лабораторна робота № 7 визначення зварювальних коефіцієнтів

- •7.1 Обладнання, інструмент, матеріали

- •7.2 Основні теоретичні положення

- •7.3 Запитання для самоперевірки

- •7.4 Порядок виконання роботи

- •7.5 Оформлення звіту

- •Лабораторна робота №8 дефекти зварних з'єднань і контроль якості зварювання

- •8.1 Обладнання, прилади і матеріали

- •8.2 Дефекти зварних з'єднань

- •8.3 Контроль якості зварних з'єднань

- •8.4 Порядок виконання роботи

- •8.5 Запитання для самоперевірки

- •8.6 Оформлення звіту про роботу

- •Лабораторна робота № 9 газове зварювання і вогневе різання металів

- •9.1 Обладнання, прилади, інструменти

- •9.2 Основні теоретичні положення

- •9.3 Запитання для самоперевірки

- •9.4 Порядок виконання роботи

- •Лабораторна робота № 10 вивчення структури і твердості зварних з'єднань

- •10.1 Обладнання, прилади і матеріали

- •10.2 Основні теоретичні положення

- •10.3 Порядок виконання роботи

- •10.4 Запитання для самоперевірки

- •10.5 Оформлення звіту про роботу

- •Література

4.4 Порядок виконання роботи

Накреслити діаграму залізовуглець та нанести на неї структурні складові.

Використовуючи діаграму залізовуглець (див. рис. 3.1), ознайомитись із класифікацією та структурою залізовуглецевих сплавів під мікроскопом.

Замалювати структуру сталей та чавунів у зошиті.

Зробити висновки за виконаною роботою.

4.5 Запитання для самоперевірки

Назвіть одно- і двофазні структурні складові в залізовуглецевих сплавах.

Охарактеризуйте ферит, аустеніт, цементит, графіт, перліт та ледебурит.

Подайте класифікацію залізовуглецевих сплавів за вмістом вуглецю.

Яку структуру мають залізо, доевтектоїдна, евтектоїдна та заевтектоїдна сталі?

В яких умовах утворюється зернистий та пластинчастий перліт?

Як впливає на властивості сталі будова перліту?

Дайте визначення чавуну.

Назвіть види чавунів.

Білі чавуни, їх різновидності, структура та властивості.

Назвіть умови одержання білого чавуну.

Охарактеризуйте сірий чавун. Яка його структура?

Яка структура і властивості ковкого чавуну?

Охарактеризуйте високоміцні чавуни.

Як одержати виливки із ковкого чавуну?

Умови утворення виливок із високоміцного чавуну.

Дайте характеристику половинчастому чавуну, назвіть його негативні властивості.

Література: [1. с. 144; 3, с. 265].

Лабораторна робота № 5 ручне електродугове зварювання металів

Мета роботи – ознайомитися і навчитися наплавляти валик і зварювати деталі в нижньому положенні.

5.1 Обладнання, прилади і матеріали

Зварювальний пост; генератор постійного струму ПСО-300; вимірювальні прилади; захисні щитки, брезентові костюми, рукавиці; електроди різних діаметрів; пластини; макети.

5.2 Основні теоретичні положення

Зварюванням називається процес одержання нероз'ємних з'єднань металевих виробів шляхом їх місцевого нагрівання до рідинного або пластичного стану.

Під час зварювання атоми з'єднуваних металів зближуються до відстаней, близьких до міжатомних.

Розрізняють зварювання плавленням і тиском.

За видом застосовуваної енергії зварювання буває: електричне, хімічне і механічне.

При дуговому зварюванні краї зварюваних виробів і метал електрода плавляться теплотою електричної дуги, яка горить між зварюваним металом і електродом. Зварювальна дуга являє собою сильний електричний розряд в іонізованому газовому середовищі і парах металу. Горіння зварювальної дуги супроводжується виділенням значної кількості теплоти і світла. Температура дуги досягає 6000–7000 °С і є достатньою для плавлення металів і сплавів, які використовуються в будівництві і машинобудуванні.

Зварювання виконують дугою постійного або змінного струму промислової частоти. Для забезпечення легкого займання і постійного горіння дуги до джерел живлення висувається ряд вимог. Так, для ручного зварювання потрібне джерело живлення з крутоспадною зовнішньою характеристикою, яка є залежністю між напругою на клемах джерела і силою струму в колі. При цьому напруга холостого струму має бути достатньою для легкого збудження дуги, але не перевищувати норми техніки безпеки, струм короткого замикання (при напрузі, близькій до нуля) теж не повинен перевищувати встановлених значень. Джерело живлення повинно мати пристрій і обладнання для плавного регулювання сили струму.

При дуговому зварюванні використовують такі джерела живлення: зварювальні трансформатори (ГОСТ 95-770Е); генератори постійного струму з приводом від електродвигуна (ГОСТ 723-77Е) або від двигуна внутрішнього згоряння (ГОСТ 304-77Е); зварювальні випрямлячі напівпровідникового типу (ГОСТ 1982-77Е).

У процесі ручного дугового зварювання всі операції з керування електричною дугою, подачі присаджувального матеріалу виконуються вручну.

Незважаючи на широке використання в техніці автоматичних методів зварювання, на долю ручного зварювання припадає значний обсяг зварювальних робіт. Це пояснюється високим маневруванням ручного дугового зварювання, яке дозволяє виконувати зварювальні шви різних просторових положень, дає можливість зварювати різні матеріали при значних товщинах, а також використовувати порівняно просте обладнання.

Якість зварювання залежить від правильного вибору режиму зварювання, до якого відносяться: сила зварювального струму, діаметр електрода, швидкість зварювання і тип з'єднання.

Основними параметрами зварювання є dел, Iзв, Uд, Lд.

Діаметр електрода можна визначити в першому наближені за формулою, мм,

d ел = S/2+1, (5.1)

де S – товщина зварюваного металу, мм.

Сила зварювального струму може бути визначена для електродів діаметром 3–6 мм за емпіричною формулою, А,

![]() (5.2)

(5.2)

Напруга зварювальної дуги визначається на основі сили зварювального струму до 600 А за формулою, В,

![]() (5.3)

(5.3)

На основі численних досліджень оптимальна довжина зварювальної дуги може бути визначена з величини діаметра електродами, мм,

![]() (5.4)

(5.4)

Довжина дуги має великий вплив на якість зварювального шва і його форму. Довгій дузі відповідає інтенсивне окислення й азотування розплавленого металу, підвищене його розбризкування. Для одержання якісного зварювання необхідно підтримувати більш коротку дугу.

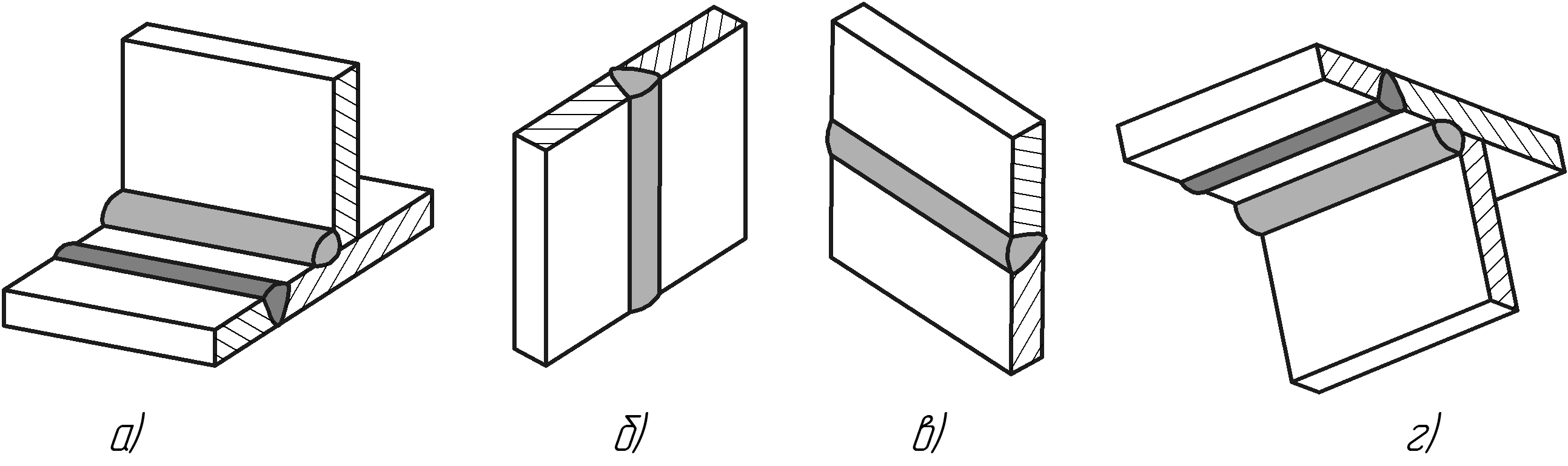

Ручним дуговим зварюванням можна зробити такі з'єднання (ГОСТ 5264 - 69): стикові (рис. 5.1, а), кутові (рис. 5.1, б), таврові (рис. 5.1, в) і в напуск (рис. 5.1, г).

Рисунок 5.1 – Основні види зварних з’єднань

Найбільш поширені типи зварювальних з'єднань – стикові, напускні, таврові та кутові.

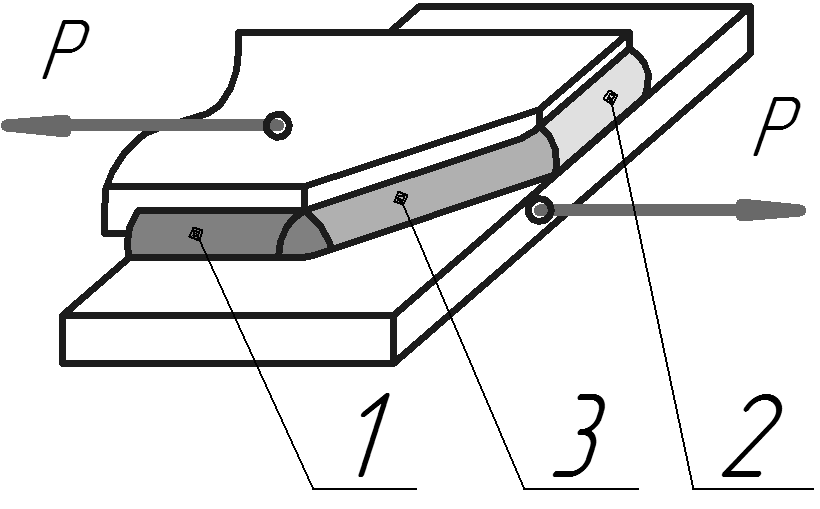

За розміщенням у просторі зварювальні шви поділяються на нижні, вертикальні, горизонтальні та стельові. Для виготовлення зварювальних конструкцій застосовують типи з'єднань згідно з ГОСТ 2601-74, типи швів по відношенню до напрямку діючих на них сил (рис. 5.2) і за різного положення в просторі (рис. 5.3).

Рисунок 5.2 – Схема силового з'єднання |

Рисунок 5.3 – Схема розміщення з'єднань у просторі |

Стикові з'єднання (рис. 5.1, а) розрізняють за видом попередньої підготовки крайків. Залежно від товщини зварюваного металу стандартом регламентується різна підготовка крайків. За товщини металу до 3 мм застосовують відбортовку без зазору, листи товщиною 3–8 мм зварюють без підготовки крайків при зазорі до 2 мм, листи товщиною до 15 мм зварюють з односторонньою У - подібною обробкою крайків, а за товщини листа 15 мм рекомендується з двох боків Х -подібна обробка крайків. Листи товщиною понад 20 мм зварюють із чашоподібною (тюльпаноподібною) обробкою крайків з одного або з двох боків.

Кутові з'єднання (рис. 5.1, б) за будь-яких товщин можна одержати без обробітку крайків. Зварювання з обробленими крайками для кутових з'єднань застосовується рідко.

Таврові з'єднання (рис. 5.2, в) виконуються приваренням одного елемента виробу до іншого. Без скосу крайків зварюють конструкції з малим навантаженням. У процесі виготовлення відповідних конструкцій з елементами товщиною 10–20 мм застосовують скіс з одного боку, а за товщини елементів понад 20 мм – скіс з обох боків.

Напускні з'єднання (рис. 5.1, г) розрізняють за виглядом перекриття крайків зварюваних листів. Розмір накладки дорівнює 3–5 - кратній товщині зварюваних елементів. Різновидами цих з'єднань є прорізні й електрозаклепки.

Залежно від розміщення швів відносно напрямку діючих на них зусиль Р (рис. 5.2) розрізняють флангові 1, лобові 2 і косі 3 шви.

За розміщенням шва в просторі (рис. 5.3, 5.4) під час зварювання розрізняють нижні 1, вертикальні 2, стельові і горизонтальні 3, накладені горизонтально у випадку вертикального положення виробу.

Шви виконуються неперервними і перервними залежно від діючого навантаження. Найбільш зручними для зварювання є нижні шви, у яких розплавлений метал не витікає із кратера. Значно важче виконувати зварювання вертикальних і горизонтальних швів.

Такі шви виконуються дуже короткою дугою й електродами діаметром 15 мм. Найважчими для виконання є стельові шви, у яких кратер розташований увверх дном. Ці шви зварюють найкоротшою дутою й електродами діаметром до 4 мм.

Рисунок 5.4 – Просторова класифікація швів

Під час зварювання напускних з'єднань силу струму збільшують порівняно зі стиковими з'єднаннями. За малої робочої довжини електрода із збільшенням швидкості зварювання силу струму збільшують. Щоб зварювання було якісним, необхідно добиватися повного сплавлення основного металу з металом електрода. Це досягається достатнім розплавленням поверхні основного металу й одержанням кратера належної глибини.

Під час зварювання вертикальних і горизонтальних швів сила струму зменшується на 10–15% порівняно із силою струму для нижніх швів, а для стельових – на 15–20 %.

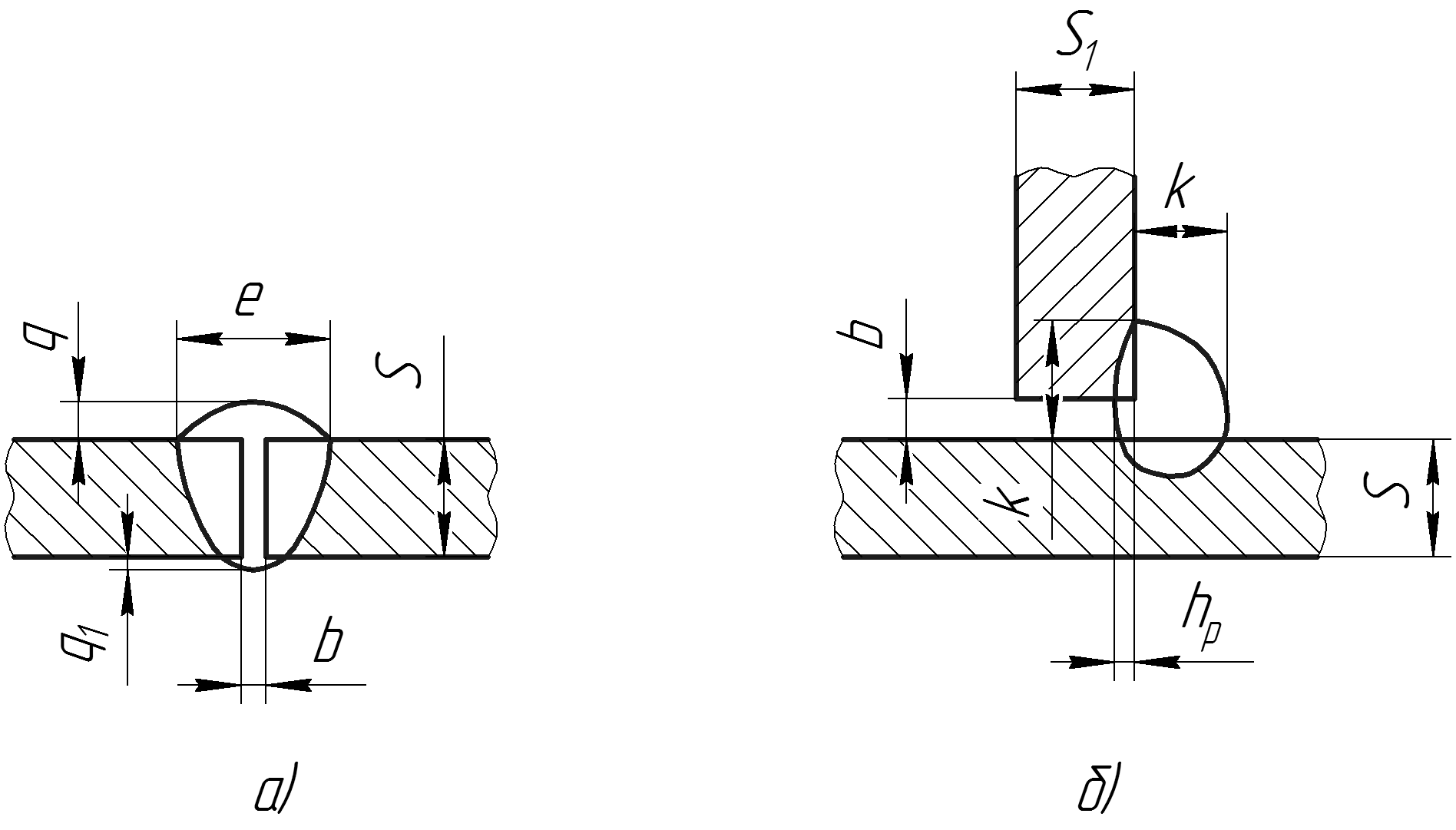

У випадку недостатньої глибини проплавлення hp (рис 5.5) метал електрода не весь сплавляється з основним металом, частина його лягає на нерозплавлену поверхню, що значно знижує міцність з'єднання. Для якісного зварювання основний метал повинен проплавитись на глибину 1,5–2 мм.

Рисунок 5.5 – Схеми стикового (а) та кутового (б) швів

е – ширина валика; q – висота валика; к – катет шва;

S – товщина пластин; b – ширина зазору; hp – глибина проплавлення

Запалювання дуги здійснюється коротким замиканням струму в зварювальному колі. Для цього кінцем електрода торкаються металу в місці зварювання. Коли електрод буде знаходитись поблизу зварюваного металу, зварник закривається щитком і, опустивши електрод до дотику з металом, швидко відводить його на 2–4 мм. У цей момент виникає електрична дуга, постійна довжина якої підтримується під час зварювання поступовим опусканням електрода до основного металу. Стійке горіння дуги досягається за її довжини 0,6–0,8 діаметра електрода.

За нормальних умов зварювання зварник запалює дугу, тільки міняючи електроди. Це означає, що весь електрод має бути розплавлений без переривання дуги. У разі відсутності досвіду дугу треба заново збуджувати в місці обриву. При цьому для забезпечення неперервного валика шва дугу слід запалювати перед місцем обриву, а захололий метал кратера в місці обриву дуги – розплавляти заново. Для одержання якісного зварювання необхідно підтримувати коротшу дугу. Зварникові важко визначити безпосередньо довжину дуги, тому доводиться користуватися зовнішніми ознаками. Якщо дуга довга, плавлення електрода супроводжується сильним розбризкуванням металу. Шов при цьому нерівний, з великою кількістю включень, окислень, якість шва погана.

Довга дуга під час горіння створює різкий і сильний звук, який часто переривається і супроводжується тріском. Коротка дуга спричинює утворення навколо шва невеликої кількості малих краплин металу, електрод плавиться спокійно, видаючи рівномірний звук постійного тону. Метал проплавляється на більшу глибину, якість шва збільшується.

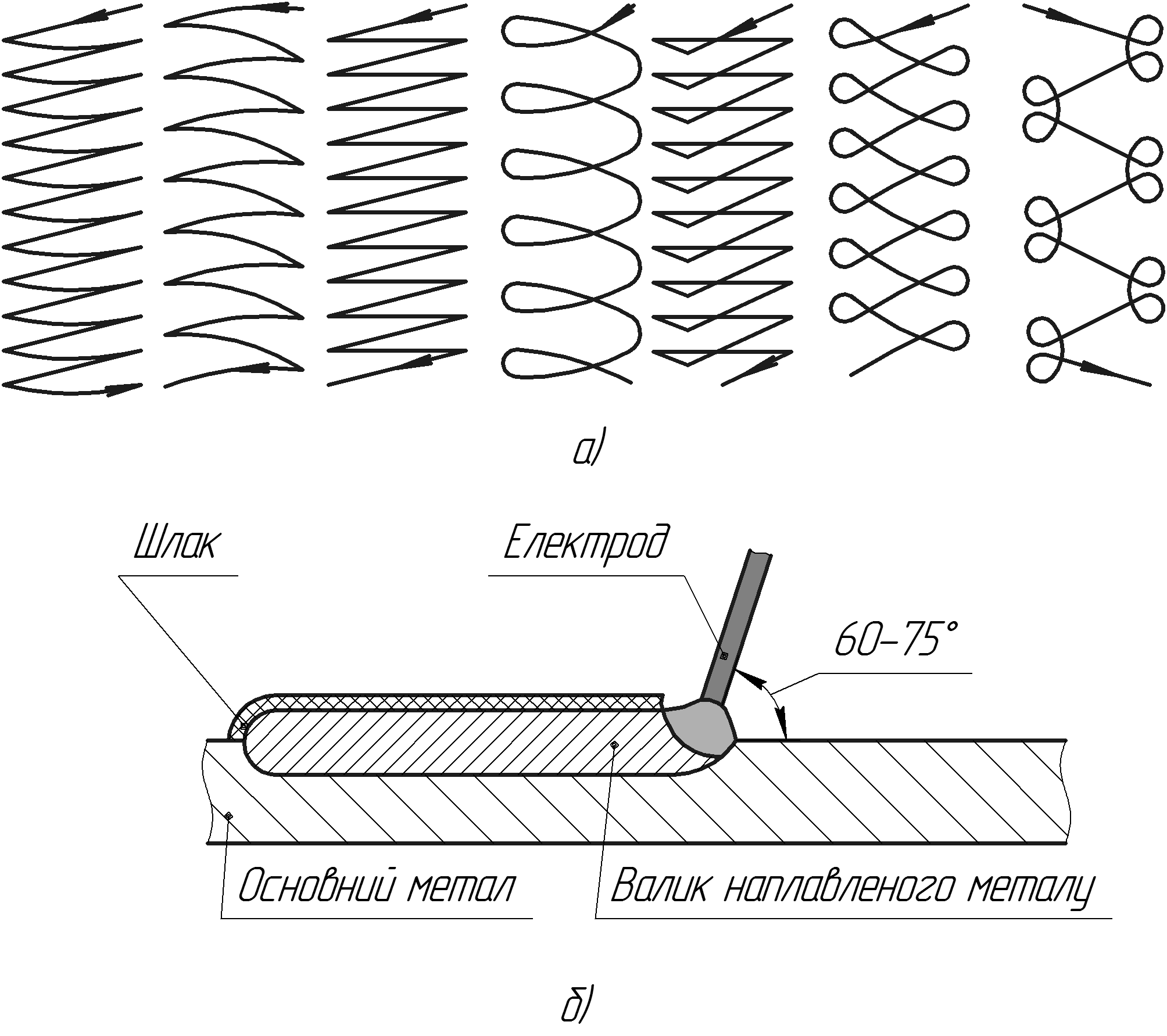

Для одержання якісного зварювання необхідно ретельно очистити зварювані поверхні, правильно підібрати силу зварювального струму, підтримувати коротку дугу, без обриву до розплавлення всього електрода, витримувати кут нахилу електрода до виробу в межах 750, підтримувати правильну і рівномірну швидкість подачі електрода.

Рисунок 5.6 – Схема траєкторії руху електрода (а) та його положення

під час зварювання (б)

Якість ручного дугового зварювання значною мірою залежить від якості електродів і навичок зварника. Під час зварювання зварник надає кінцю електрода рух у трьох напрямках. Усі траєкторії руху електрода і положення при зварюванні показано на рисунку 5.6. Металеві електроди для дугового зварювання виготовляють згідно з ГОСТ 9466-75 діаметром 1,6– 12 мм і довжиною 150–450 мм. На електроди наносять тонкі (0,1–0,3 мм) і товсті (якісні) покриття товщиною 0,5–3 мм.

Функції покриттів на електродах такі:

забезпечення стійкого горіння дуги;

захист розплавленого металу від дії повітря;

розкислення оксидів і виведення не розкислених оксидів у шлак;

виведення сірки і фосфору;

утворення шлакової кірки, що сприяє уповільненню охолодження металу і виходу з нього газу та неметалевих включень.

Покриття електрода повинно бути водонепроникним, міцно триматись на стержні, не відділятись під дією вологого повітря.

Для виконання перелічених функцій товсті покриття можуть містити такі речовини: іонізуючі (крейда, поташ, вуглекислий барій, калієва селітра, титановий концентрат та ін.); газоутворюючі (крохмаль, целюлоза, крейда, вапняк); розкислюючі (феросплави, графіт, алюміній); шлакоутворюючі (польовий шпат, кварц, мармур, граніт), легуючі (феромарганець, феросиліцій, ферохром); зв’язуючі (рідке скло).

Міцність електродних покриттів можна випробувати у такий спосіб. Кинути електрод на сталеву плиту з висоти 1 м (електроди діаметром не більше 3 мм) або з висоти 0,5 м (діаметром понад 3 мм) і вважають його придатним, якщо покриття при цьому не розкришилось. Вологостійкість покриття перевіряють зануренням електрода у воду на 24 годин за температури 15–25 °С.