- •1. Выбор выключателей (пакетные выключ , рубильники, тумблеры)

- •2. Выбор предохранителей

- •3. Выбор автоматических выключателей (ав)

- •4. Выбор магнитных пускателей

- •5. Выбор тепловых реле

- •2.3.1.1 Назначение и общие принципы построения.

- •1.4.5.5 Задание на проектирование кабельных сооружений.

- •1.4.5.6 Задание на обеспечение средств автоматизации.

- •1.4.5.1 Задание на размещение элементов са на технол-м оборудовании.

- •1.4.5.2 Задание на проектирование помещений са.

- •1.4.5.3 Задание на комплектные операторские пункты и помещения датчиков.

- •2.3.1.1 Назначение и общие принципы построения.

- •4.3.3.3 Протоколирование инфы о ходе технол-го пр-са.

- •4.3.3.4 Управление переменными (тэгами).

- •1.4.2 Задание на проектирование са: содержание, исх. Данные.

- •4.3.2 Критерии выбора scada-системы.

- •4.3.2.1 Общие подходы.

- •4.3.2.2 Эксплуатационные показатели

- •4.3.2.3 Экономические показатели.

- •4.3.2.4 Технические показатели.

- •3.2.1. Понятия и обозначения , используемые в методике

- •3.2.1 Состав сметной документации. Общие положения.

- •4.3.2.1. Создание асу при подсистемном построении

- •4.3.2.2. Создание асу при процедурном

- •4.3.1. Особенности исходных данных, процес-са проектирования и оценки риска проекта

- •3.2.3 Порядок разработки локальных смет. Применение индексов изменения стоимости пусконаладочных работ.

1

1-1. Процесс проектирования систем автоматизации (общие принципы)

Проектирование всегда дает начало изменениям в искусственной среде. Проектировщик д. предвидеть конечный результат осущ-я своего проекта и определять меры, необх-е для достижения этого результата. Важной чертой проектирования яв. усиление аспекта, отражающего изм-я, кот-е д. произойти в среде использования результатов проектирования.

Созданию систем автом-ии предшествует проектирование, означающее описание системы, которая должна быть создана.

Цели проектирования систем автоматизации – на основе исходной информации и дополнительной, получаемой в процессе проектирования, разработать проектную документацию, которая должна обеспечить:

а) реш-е задач автом-ции на современном технич. уровне;

б) компоновку ср-в авт-ции, электроапп-ры, матер-ов;

в) сокращение сроков и снижение стоимости производства монтажных работ.

Характер проектирования

■ Процесс проектирования систем автоматизации эволюционен. Происходит постепенный переход от поставленной проблемы в виде задания к созданию технической и программной документации реальной системы и описанию ее физических возможностей.

Эволюционная схема проектирования системы. Охватывает основные этапы формулирования задачи: цель проектирования, научно-исследовательские работы (НИР), эскизное проектирование (ЭП), техническое проектирование (ТП).

Общим для этапов предварительного проектирования является то, что каждый из них включает в себя проведение 4-х процедур (рис. 2): синтез, создание абстрактной (математической) модели, анализ, принятие решения.

Синтез охватывает конкретизацию задачи и технических решений, формулирование принципов. Абстрактные модели строятся в среде как математической так и графической. Анализ включает в себя проведение экспериментальных исследований (испытаний) и их оценку. Принятие решений связано с поиском компромиссных решений.

■ Процесс проектирования систем автоматизации итеративен. При этом на каждом шаге итерации разработчик системы пытается найти более совершенное решение. Проектирование, по существу, п/с пр-с управления с обратной связью (рис. 3). Техническое задание формирует входы или уставки, которые сравниваются с результатами проектирования и, если они не совпадают, цикл проектирования повторяется до тех пор, пока ошибка не окажется в допустимых пределах.

■ Процесс проектирования систем автоматизации иерархичен. Его можно представить в виде иерархии решений на основе древовидной структуры.

1-2. Таблицы соединений и подключений щитов и пультов.

Выполняют только для единичных щитов на листах форматом А4.

Таблица соединений – для подключения линий связи.

Таблица подключения – для присоединения проводов к приборам и средствам автоматизации.

Общие правила заполнения:

для двух- или трех секционных щитов, а также щитов содержащих поворотные конструкции, таблицы для каждой секции или конструкции начинают с нового листа (запись в таблицах начинают с заголовка по типу «Дверь», «Столешница», «Секция 3» и т. п.);

в таблицы соединений и подключения не записываются проводки от местных приборов, которые подключаются непосредственно к щитовым приборам, минуя сборки зажимов (например, термоэлектродные провода);

Допускается оставлять свободные строки: в «Таблице соединений» – между различными группами проводов (питающими, измерительными, заземляющими);

На первом листе таблицы соединений (подключения) пишут заголовок «Технические требования», а под ним приводят:

ссылки на электрические принципиальные схемы, схемы внешних проводок (соединений, подключения) на основании которых выполнена таблица;

при необходимости требования к выполнению электрических проводок.

СОЕДИНЕНИЙ:

Пример: Типичная таблица соединений

Порядок заполнения таблицы соединений следующий:

в графе «Проводник» указывают маркировку проводки (провода) по электрической принципиальной схеме или по схеме соединений внешних проводок;

в графах «Откуда идет» и «Куда поступает» приводят адреса присоединения проводников, например: ХТ1:1, если есть монтажные единицы, то 12-К1:4, где К1 – позиционные обозначения аппаратов; 12 – номер монтажной единицы; 4 – номер вывода;

в графе «Данные проводника» – указывают их марку, сечение и при необходимости цвет;

в графе «Примечание» приводят: для проводок, которые требуют отдельной прокладки, надпись по типу: «Измерительные цепи» или «42 В» (для цепей питания Электрифицированного инструмента и освещения щитов); для перемычек, выполняемых на аппарате ставят букву П. В случае присоединения трубной проводки через тройник – Тр.

Нумерация выводов. Номера выводов приборов и средств автоматизации проставляют в соответствии с технической документацией завода-изготовителя. При отсутствии у аппарата (например, реле) им присваивают условные номера, которые наносят на развернутые внутренние схемы, которые размещают на листе с изображением вида на внутренней плоскости.

ПОДКЛЮЧЕНИЙ:

Таблицу подключения проводов выполняют в порядке, соответствующем расположению приборов и аппаратуры в щите на виде с внутренней стороны, слева на право, сверху вниз последовательно по стенкам: левая, передняя, правая.

Пример: Типовая схема подключения (размеры и пример заполнения).

В графе «Вид контакта» – для каждого прибора или аппарата проставляют его принципиальное обозначение и подчеркивают. Для приборов при необходимости кроме позиционного оборудования указывают номер колодки или номер штепсельного разъема. Для реле указывают условные обозначения видов контактов и условные обозначения катушки. Принимают следующие обозначения видов контактов: З – замыкающий, Р – размыкающий, К – катушка реле).

Переключающий контакт записывают в двух разных строках – как контакт размыкающий и замыкающий. При этом общий вывод записывают один раз в той же строке, что и размыкающий контакт.

Графы «Вывод»: для каждого прибора перечисляют номер его вывода (штуцеров). Для перемычек, выполняемых на аппарате ставят – П.

В графах «Проводник» – против соответствующих номеров выводов (штуцеров) прибора или аппарата указывают номера проводок, подключаемых к данному выводу (штуцеров). Если два проводника подводятся к одному выводу, то около обозначения проводника проставляется знак *.

1-3. Стадии проектирования АСУ (этапность разработки и внедрения).

Выделяют следующие основные стадии: предпроектное обследование, техническое проектирование, рабочее проектирование, внедрение. В последнее время добавилась стадия сопровождения системы (программного продукта).

Предпроектное обследование. Цель — изучение существующей модели предприятия, ее совершенствование и обоснование целесообразности внедрения АСУ.

Здесь особый акцент делается на системный подход, которым в лучшей степени владеют специалисты по АСУ («системщики»).

При предпроектном обследовании выделяют следующие составляющие.

график работ отдельных групп исследователей с согласованием этих работ;

формы первичных документов, которые заполняются в процессе обследования;

результаты обследования в виде схем документооборота, позволяющих дать рекомендации по совершенствованию модели предприятия.

Стадия длится до полугода, начиная с приказа по организациям исполнителя и заказчика, и завершается отчетом по результатам обследования. По результатам отчета составляют технико-экономическое обоснование на разработку АСУ, которое должно быть защищено на техническом совете из представителей заказчика и исполнителя.

На этой стадии осуществляют укрупненный расчет срока окупаемости системы. Если срок окупаемости не превышает 3,3 года, то разработка АСУ считается целесообразной. В этом случае составляют техническое задание (ТЗ) на разработку АСУ.

Техническое проектирование. Цель — проверить все принципиальные технические решения. На данной стадии, которая начинается с утверждения технического задания, проводятся следующие работы:

определяют график разработки АСУ, состав подсистем, комплекс решаемых задач и формируют их постановки;

выбирают и заказывают соответствующий комплекс технических средств;

составляют техническое задание на несерийную аппаратуру (например, различного рода табло);

создают информационные языки, классификаторы и системы шифровки, разрабатывают базу данных;

формируют библиотеку программ, с помощью которых можно решать все имеющиеся разновидности задач;

формируют интерфейс пользователей;

составляют перечень мероприятий по подготовке объекта (предприятия) к внедрению АСУ.

Рабочее проектирование. Цель — реализация в полном объеме всех функций и технических решений, которые были приняты на стадии технического проектирования. Данная стадия заканчивается составлением документации рабочего проектирования.

Внедрение. Предусматривается два этапа: опытное внедрение и промышленное внедрение.

Цель первого этапа — переход от ручного управления к параллельному ручному и автоматизированному управлению для проверки работоспособности системы. На этой стадии определяется фактический срок окупаемости системы.

Цель второго этапа — окончательное промышленное внедрение автоматизированного управления.

Сопровождение.

2-1 Организация проектных работ систем автоматизации.

Состав. Проект промышленного предприятия состоит из следующих частей:

технико-экономической; технологической; строительной; энергоснабжения;

автоматизации; сантехнической; сметной документации.

Форма представления. Документация, входящая в состав проекта, представляется на бумажных и/или электронных носителях в форме:

а) графической — схемы, графики, чертежи и т.п.;

б) текстовой — пояснительная записка, спецификации, сметы и т.п.

Участники. В разработке проекта может принимать участие ряд проектных организаций.

Головной проектный институт — ведущая проектная организация, осуществляющая единую техническую политику в соответствующей отрасли промышленности.

Генеральный проектировщик — обычно отраслевой проектный институт, выполняющий, как правило, технологическую часть проекта и по усмотрению передающий для выполнения на договорных началах специализированным проектным организациям отдельные части проекта. Им осуществляется координация всего проекта. Субподрядная проектная организация — выполняет специализированные проектные работы на договорных началах с генеральным проектировщиком.

Специализированная проектная организация — выполняет проектирование определенной части проекта (автоматизации, сантехники, электроснабжения и т.д.) и несет ответственность за ее качество, сроки выполнения и т.п.

Преемственность при проектировании. Ограничения, накладываемые сроками проектирования и имеющимися в распоряжении ресурсами, не позволяют бесконечно улучшать ее характеристики.

Выходом из такого положения является рациональная преемственность проектируемой и ранее созданной систем. Преемственность при проектировании позволяет исключить дополнительные затраты времени и средств на проектирование.

Одними из основных составляющих преемственности являются: унификация, нормализация и стандартизация.

Унификация — уменьшение многообразия конструкций, предназначенных для выполнения одних и тех же по характеру функций (1 ступень преемственности).

Нормализация — применение уже разработанных приборов, блоков, узлов и деталей, а также ограничению номенклатуры материалов, элементов и готовых изделий.

Стандартизация — метод ограничения разнообразия, регламентирования единства качественных показателей продукции, классификации, терминологии, технических требований, методов испытаний, требований к упаковке, транспортировке и т.п.

2-2. Методика анализа надежности автоматизированных систем безопасности в

соответствии со стандартом МЭК 61508: процедура расчета.

Во всех расчетах принимаются следующие значения параметров : β = 2%, βD = 1%, T1 = 10 лет, MTTR = 8 ч .

β - коэффициент , учитывающий долю опасных необнаруживае -мых отказов, имеющих общую причину возникновения.

βD - коэффициент , учитывающий долю опасных обнаруживаемых отказов, имеющих общую причину возникновения

MTTR ( Mean Time to Repair) - среднее время на восстановление - время в часах, требуемое на восстановление исходной конфигурации системы после возникновения отказа .

T1 – интервал времени между процедурами тестирования , в часах.

Расчет средней вероятности опасного отказа для низкого уровня требований по исполнению функции безопасности

Для определения PFD для каждой из подсистем необходимо строго придерживаться следующей процедуры :

1) рисуют структурную схему , изображающую компоненты под -системы датчиков ( датчики, защитные барьеры , входные согласующие цепи), компоненты логической подсистемы ( процессоры, модули ввода/ вывода) и компоненты подсистемы оконечных элементов ( выходные согласующие цепи, защитные барьеры и исполнительные механизмы ). Представляют каждую подсистему соответствующей голо -сующей группой 1oo1, 1oо 2, 1002D, 2 оо 2 или 2 оо3. Определяют интенсивности отказа для каждого элемента . Определяют диагностический охват DC для каждой подсистемы компонента из таблицы

2) применяют соответствующие таблицы , в которых приведены шестимесячные , годовые , двухлетние и десятилетние интервалы между процедурами тестировании .

3) для каждой голосующей группы в подсистеме выбирают из таблиц :

- архитектуру ( например 2 оо3);

- диагностический охват для каждого канала ( например 60 %);

- интенсивность отказов для каждого канала ;

4) получают из таблиц среднюю вероятность отказа в обслу-живании для голосующей группы;

5) если функция безопасности зависит от нескольких голосующих групп датчиков или исполнительных механизмов, то совокупную среднюю вероятность отказа в обслуживании дли подсистемы датчи-ков PFD S или подсистемы оконечных элементов PFD FE определяют по следующим формулам:

Где

и

и

– средняя вероятность отказа в

обслуживании для каждого из голосующем

группы датчика или оконечного

элемента , соответственно ;

– средняя вероятность отказа в

обслуживании для каждого из голосующем

группы датчика или оконечного

элемента , соответственно ;

6) определяют значение вероятности всей системы PFD SYS

по

формуле 5;

7) определяют значение интенсивность отказов по формуле 1 для

каждого контура и среднее время наработки до отказа MTTF по фор -муле 4;

,

(1)

,

(1)

MTTF=1/λ . (4)

8) используя результат расчета средней вероятности отказа и таб-лицу определяют уровень интегральной безопасности системы .

Расчет средней вероятности опасного отказа для высоко-го уровня требований по исполнению функции безопасности

Для определения PFH для каждой из подсистем необходимо стро -го придерживаться следующей процедуры :

1) рисуют структурную схему , изображающую компоненты под -системы датчиков ( датчики, защитные барьеры , входные согласую -щие цепи), компоненты логической подсистемы ( процессоры) и ком -поненты подсистемы оконечных элементов ( выходные согласующие цепи, защитные барьеры и исполнительные механизмы ). Представля -ют каждую подсистему соответствующей голосующей группой 1oo1, 1o о 2, 1002D, 2 оо2 или 2оо 3. Определяют диагностический охват DC для каждой подсистемы/компонента из таблицы .

2) применяют соответствующие таблицы 7 – 10, в которых приве-дены одномесячные, трехмесячные, шестимесячные и годовые интер-валы между процедурами тестировании .

3) для каждой голосующей группы в подсистеме выбирают из

таблиц 7 - 10:

- архитектуру ( например 2 оо 3);

- диагностический охват для каждого канала ( например 60 %);

- интенсивность отказов для каждого канала ;

4) получают из таблиц 7 - 10 среднюю вероятность отказа в об-служивании для голосующей группы;

5) если функция безопасности зависит от нескольких голосующих

групп датчиков или исполнительных механизмов, то совокупную

среднюю вероятность отказа в обслуживании дли подсистемы датчи-ков PFH S

или подсистемы оконечных элементов PFH FE

определяют по

следующим формулам:

Где и – средняя вероятность отказа в обслуживании для каждого из голосующем группы датчика или оконечного элемента , соответственно ;

6) определяют значение вероятности всей системы PFH SYS

по формуле 6;

PFH SYS = PFH S + PFH L + PFH FE, (6)

7) используя результат расчета средней вероятности отказа и таб-лицу определяют уровень интегральной безопасности системы .

2-3. Проектирование функциональных схем систем автоматизации (назначение и

круг решаемых задач).

Назначение и круг решаемых задач.

Функциональные схемы автоматизации (ФСА) являются основным техническим документом, определяющим функционально-блочную структуру отдельных узлов автоматического контроля, управления и регулирования технологического процесса и оснащение объекта управления приборами и средствами автоматизации.

Задачи, решаемые при разработке ФСА технологических процессов:

получение первичной информации о состоянии технологического процесса и оборудования;

непосредственное воздействие на технологический процесс для управления им;

стабилизация технологических параметров процесса;

контроль и регистрация технологических параметров процессов и состояния технологического оборудования;

Указанные задачи решаются на основании анализа условий работы технологического оборудования, выявленных законов и критериев управления объектом, а также требований, предъявляемых к точности стабилизации, контроля и регистрации технологических параметров, к качеству регулирования и надежности.

Функциональные задачи автоматизации, как правило, реализуются с помощью технических средств, включающих в себя: отборные устройства, средства получения первичной информации, средства преобразования и переработки информации, средства представления и выдачи информации обслуживающему персоналу, комбинированные, комплектные и вспомогательные устройства.

Результатом составления функциональных схем являются:

1) выбор методов измерения технологических параметров;

2) выбор основных ТСА, наиболее полно отвечающих предъявляемым требованиям и условиям работы автоматизируемого объекта;

3) определение приводов исполнительных механизмов, регулирующих и запорных органов технологического оборудования, управляемого автоматически или дистанционно;

4) размещение средств автоматизации на щитах, пультах, технологическом оборудовании и трубопроводах и т. п. и определение способов представления информации о состоянии технологического процесса и оборудования.

3

3-1. Автоматизированные системы поддержки жизненного цикла промышленной с-мы

Типичный жизненный цикл промышленной системы включает ряд этапов, начиная от зарождения идеи новой системы до утилизации по окончании срока ее использования. Основные этапы жизненного цикла промышленной системы: проектирование, подготовка производства (монтаж и наладка), производство, эксплуатация (сопровождение), поставка и реализация продукции, утилизация.

На всех этапах жизненного цикла имеются свои целевые установки. Их достижение оказывается невозможным без поддержки автоматизированными системами (АС).

Проектирование. Можно выделить следующие системы автоматизированного проектирования (САПР):

функционального проектирования — системы расчетов и инженерного анализа или системами САЕ (Computer Aided Engineering);

конструкторского проектирования — системами CAD (Computer Aided Design);

технологического проектирования — составляет часть технологической подготовки производства и выполняется в системах САМ (Computer Aided Manufacturing).

Функции координации работы систем CAE/CAD/CAM, управления проектными данными и проектированием возложены на систему управления проектными данными PDM (Product Data Management).

Уже на стадии проектирования требуются услуги системы управления цепочками поставок (SCM — Supply Chain Management). На этапе производства эта система управляет поставками необходимых материалов и комплектующих.

Подготовка производства.

Производство. Информационная поддержка этапа производства продукции осуществляется автоматизированными системами управления предприятием (АСУП) и автоматизированными системами управления технологическими процессами (АСУТП).

К АСУП относятся системы:

планирования и управления предприятием ERP (Enterprise Resource Planning). Выполняют различные бизнес-функции, связанные с планированием производства, закупками, сбытом продукции и т. п.

планирования производства и требований к материалам MRP-2 (Manufacturing Requirement Planning). Ориентированы, главным образом, на бизнес-функции, непосредственно связанные с производством;

Реализация продукции. На этапе реализации продукции выполняются функции управления отношениями с заказчиками и покупателями, проводится анализ рыночной ситуации, определяются перспективы спроса на планируемые изделия. Эти функции осуществляет система CRM(Customer Requirement Management).

К АСУТП относятся:

непосредственное программное управление технологическим процессом CNC (Computer Numerical Control) на базе специализированных компьютеров — промышленных контроллеров (PLC);

сбор и обработка данных о состоянии оборудования и технологических процессов SCADA (Supervisory Control and Data Acquisition) — выполняет диспетчерские функции;

производственная исполнительная система MES (Manufacturing Execution Systems) — ориентирована на решение оперативных задач управления проектированием, производством и маркетингом.

Эксплуатация. Включает автоматизированные системы, занятые вопросами ремонта, контроля, диагностики эксплуатируемых систем.

Уровень координации-интеграции. В последнее время усилия многих компаний, производящих программно-аппаратные средства АСУ, направлены на создание систем электронного бизнеса (E-Commerce). Задачи, решаемые системами E-Commerce, сводятся не только к организации на сайтах Internet витрин товаров и услуг. Они объединяют в едином информационном пространстве запросы заказчиков и данные о возможностях множества организаций, специализирующихся на предоставлении различных услуг и выполнении тех или иных процедур и операций по проектированию, изготовлению, поставкам заказанных изделий. Такие системы E-Commerce называют системами управления данными в интегрированном информационном пространстве СРС (Collaborative Product Commerce) или PLM (Product Lifecycle Management). Характерная особенность СРС — обеспечение взаимодействия многих предприятий.

3-2. Выбор схемы электрического питания систем автоматизации.

Выбор определяется:

бесперебойностью электроснабжения,

территориальным расположением источников питания и электроприемников,

сопротивлением нагрузки,

удобством и безопасностью эксплуатации.

В схемах электропитания систем автоматизации различают два основных звена:

а) питающая сеть (линии) —сеть от источников питания до щитов и сборок питания;

б) распределительная сеть — сеть от щитов и сборок питания до электроприемников; к распределительной сети относятся также цепи всех назначений, связывающие первичные приборы и датчики с вторичными приборами и регулирующими устройствами.

Питающая и распределительная сети систем электропитания приборов и средств автоматизации выполняются:

1. Одно и двухфазные двухпроводные сети — применяются при наличии только однофазных приемников (если это допустимо по условию равномерной нагрузки фаз источника питания);

2. Трехфазные трехпроводные сети применяются:

а) для смешанных электроприемников, трех- и однофазных одинакового напряжения или только трехфазных электроприемников — при питании от системы с изолированной нейтралью;

б) для однофазных электроприемников, когда устройство двухпроводной сети недопустимо по условию равномерной нагрузки фаз источника питания;

Трехфазные четырехпроводные сети применяются :

а) для смешанных электрических приемников, трех и однофазных разных напряжений или только трехфазных— при питании от системы с глухозаземленной нейтралью;

б) для однофазных электроприемников, когда устройство двухпроводной сети недопустимо по условию равномерной нагрузки фаз источника питания.

3-3. Выбор мест прокладки трубных проводок. Требования к прокладке.

Выбор мест прокладки трубных проводок. Трубные проводки систем автоматизации выполняют, как правило, групповым методом (т.е. в виде трубных блоков и пакетов).

При выборе мест прокладки трубных проводок и разбивки их на потоки предусматриваются следующие проектные решения.

а) трубные проводки с токсичными, взрыво- и пожароопасными средами прокладываются с условиями свободного доступа для осмотра и ремонта. Они должны проходить в местах, исключающих скопления токсичных, взрыво и пожароопасных веществ;

б) трубные проводки 1 и 2 категории не рекомендуется прокладывать совместно с трубными проводками 3, 4, и 5 категорий;

в) трубные проводки прокладываются, как правило, отдельно от электрических.

г) совместная прокладка трубных проводок систем автоматизации и технологических трубопроводов допускается в вынужденных и технически обоснованных решениях.

Требования к прокладке трубных проводок:

1. Прокладываются по кратчайшему расстоянию от мест отборов импульсов (импульсные линии) до измерительных приборов, параллельно стенам, перекрытиям и т.п. с минимальным числом поворотов и пересечений в местах легко доступных для монтажа и обслуживания, исключающих недопустимые перегревы, переохлаждения, вибрацию механические повреждения;

2. Прокладываются с уклонами для стока образующегося в них конденсата или отвода скопляющихся (для бесперебойной работы средств автоматизации). Для этого в наиболее низких точках трубных проводок, заполняемых влажным газом, проектом предусматриваются устройства для слива конденсата, а в наиболее высоких − заполняемых жидкостью, — устройства для сброса газов.

Жидкость – все жидкости обладают способностью растворять в себе газы (чем выше давление, тем больше количество растворенного в жидкости газа). При падении давления жидкости выделяют растворенные растворенные в ней газы и эти газы образуют в верхних точках линии ‘воздушные мешки’.

Т.к.

− происходит изменение гидростатического

давления → причина неправильного

показания приборов

− происходит изменение гидростатического

давления → причина неправильного

показания приборов

Газ – как правило, содержит водяные пары, которые при изменении температуры конденсируются, и в нижних точках линии конденсат образует «водяные пробки».

Импульсные линии к манометрам прокладываются с уклоном не менее 1:50(0.02), а к дифманометрам — не менее 1:10(0.1).

3. Должны обладать механической прочностью (соединений и присоединений) с трехкратным или более запасом прочности при воздействии на них вибраций (технологического оборудования, опорных конструкций, по которым они прокладываются), а также пульсации среды, их заполняющей. По механической прочности трубы выбираются из наиболее неблагоприятного режима работы;

4. Должны иметь проходные сечения труб, обеспечивающие передачу информации на заданные расстояния (запаздывания д.б меньше максимального времени, допустимого для данной САК или САУ);

5. При прокладке в пожаро- и взрывоопасных помещениях, вблизи от силовых электрических цепей трубные проводки должны быть заземлены (на обоих концах);

6. При наличии пульсаций среды, должны быть сглаживающие устройства, не ухудшающие точности измерений и динамических характеристик приборов и регуляторов;

7. Прокладка трубных проводок, заполняемых маслом в помещениях с кислородными установками не допускается.

Выбор труб и пневмокабелей для трубных проводок

Выбор производится с учетом требований, предъявляемых к прокладке трубных проводок.

С учетом унификации трубных проводок, сокращения номенклатуры и числа трубопроводной арматуры рекомендуется для устройств трубных проводок систем автоматизации применять определенный круг труб и пневмокабели.

Трубы (металл):

бесшовные из углеродистых и нержавеющих сталей с наружными диаметрами 6, 8, 10, 14, 16, 22 мм и толщиной стенки не менее 1 мм;

стальные водогазопроводные (газопроводные, газовые) неоцинкованные и оцинкованные с условными проходами 8, 15, 20 и 25 мм;

медные с наружными диаметрами 6, 8, 10 мм и толщиной стенки не менее 1 мм;

алюминия (и его сплавов) с наружными диаметрами 6, 8, 10 мм и толщиной стенки не менее 1 мм;

Трубы (полимерные):

трубы поливинилхлоридные с внутренним диаметром 4 мм и толщиной стенки 1-4 мм;

трубы полиэтиленовые с наружным диаметром 6 мм и толщиной стенки 1 мм и наружным диаметром 8 мм и толщиной стенки 1,6 мм;

трубы резиновые с наружным диаметром 8 мм и толщиной стенки 1,25 мм;

Пневмокабели

Из 7 или 12 полиэтиленовых труб 6×1 мм или 8×1,6 мм. Марки ТПО, ТПББ2Г, ТПВБ2Г.

4-1. Общие принципы составления проекта систем автоматизации.

СА яв. частью с-мы управления промышленным предприятием, соответственно проект автоматизации должен быть увязан с проектом системы управления предприятием в целом. Т.о., основные технические решения, принятые в проекте СА специализированными проектными организациями, д. рассматриваться и согласовываться с заказчиком в пр-се разработки проекта и осущ-ся в тесном содружестве с организациями, осущ-ми работы по монтажу СА.

Проекты автоматизации технологических процессов выполняются на основании и в соответствии с заданием на проектирование. Кроме того, исполнитель составляет задание на выполнение работ, связанных с автоматизацией объекта в смежных частях:

строительной; технологической; электротехнической;

Проектная документация (чертежи, пояснительная записка, сметы и др.) должны иметь минимально необходимый объем и должна быть составлена ясно и четко, чтобы пользование ей не вызвало затруднений.

При проектировании систем автоматизации проектные организации должны руководствоваться (базироваться, основываться) на балансе новшеств и перспектив (НОВАЦИЙ) и проверенных временем и обкатанных проектных решений (НОРМАТИВОВ):

НОВАЦИИ

основными техническими направлениями в проектировании предприятий соответствующих отраслей промышленности, а также в разработке систем управления и средств автоматизации, исходя из перспективы развития науки и техники;

результатами НИР и ОКР, которые д. предшествовать проектированию СА объектов с новой, неосвоенной или сложной технологией производства;

передовым промышленным опытом в области автоматизации технологических процессов.

НОРМАТИВЫ (нормативная база, типовые методики)

нормативными документами по проектированию СА, а также эталонами проектов автоматизации;

максимально использовать типовые проекты, типовые монтажные чертежи (ТМЧ) и документацию на типовые и закладные конструкции;

нормами и правилами строительного проектирования, санитарными, электротехническими, противопожарными и другими требованиями;

нормами и правилами на производство строительных, монтажных и специальных работ;

сметными нормами, прейскурантами и ценниками для определения сметной стоимости систем автоматизации;

типовыми методиками по определению экономической эффективности капитальных вложений.

4-2. Резервирование и автоматическое включение при резервировании систем автоматизации.

Предназначено для обеспечения бесперебойности питания электрических приемников (т.е. связана с надежностью системы).

В соответствии с требованиями резервирования и взаимным расположением щитов (сборок) питания системы автоматизации и источников питания схема питающей сети может быть следующей конфигурации:

а) радиальной с одно- или двусторонним питанием;

б) радиально-магистральной (смешанной);

в) магистральной с одно– или двухсторонним питанием от одного источника или двух независимых

Радиальные схемы применяются в тех случаях, когда щиты (сборки) питания размещаются в различных направлениях от источника питания и расстояние между щитами больше, чем от источника до щитов.

Магистральные схемы применяются для электроснабжения группы щитов (сборок) питания с расстояниями между ними, значительно меньшими, чем до источника питания.

Схемы распределительной сети строятся, как правило, по радиальному принципу: каждый электроприемник подключается к щиту или сборке питания отдельной радиальной линией.

Принципиальные электрические схемы электропитания, как правило, выполняют отдельно для питающей и распределительной сетей. Они могут изображаться и на одном месте, если распределительная сеть состоит из небольшого числа групп питания. В нижней части схемы распределительной сети помещается таблица, в которой перечисляют все электроприемники, питающиеся с данного щита питания, с указанием их позиций по заказным спецификациям, потребляемой мощности, напряжения и мест установки.

4-3. Назначение и классификация трубных проводок систем автоматизации.

Назначение. Под трубной проводкой понимается совокупность труб и трубных кабелей (пневмокабелей), соединительных и присоединительных устройств, арматуры, устройств защиты от внешних воздействий, крепежных установочных узлов и деталей, собранных в единую конструкцию, проложенную и закрепленную на элементах зданий и сооружений или на технологическом оборудовании.

Классификация.

1. По функциональному признаку:

Импульсная линия связи − трубная проводка (или ее часть), соединяющая отборное устройство с КИП, датчиком или регулятором. Предназначена для передачи воздействий технологического параметра(жидкости, пара, газа) на чувствительный орган КИП, датчика или регулятора (P.S. к импульсным линиям относят и капилляры манометрических термометров и регуляторов температуры, соединяющих термочувствительные элементы (термобаллоны) с манометрическими устройствами)

Командная линия связи − трубная проводка (или ее часть), соединяющая между собой отдельные функциональные блоки САУ (датчики, переключатели, вторичные измерительные приборы, преобразователи, регулирующие вычислительные и управляющие, исполнительные механизмы). Предназначены для передачи командных сигналов (давления воздуха, газа, масла, воды) от передающих устройств к приемным.

Питающая линия – трубная проводка (или ее часть) соединяющая измерительные приборы и средства автоматизации с источниками питания (компрессорами, насосами, общезаводскими питающими магистралями). Предназначена для подачи к приборам и средствам автоматизации (датчиками, преобразователями, регулирующими и управляющими устройствам, усилителям, позиционерам) воздуха, газа, масла, воды, специальных жидкостей.

Линия обогрева – трубная проводка (или ее часть), через которую подводятся и отводятся теплоносители (воздух, вода, пар и т.д.) к обогревателям отборных устройств, измерительных приборов и средств автоматизации, щитов, командных и других трубных проводок и т.п. расположенных в местах с температурой ниже допустимой.

Дренажная линия – трубная проводка (или ее часть) через которую сбрасываются продукты продувки и промывки (газы, жидкости) из приборов и средств автоматизации, импульсных и командных линий связи и других (вспомогательных) линий в отведенные для этого емкости и дренажные устройства.

Линия охлаждения – трубная проводка (или ее часть), через которую подводятся и отводятся охлаждающие агенты (воздух, вода, рассол и т.п.) к охладителям отборных устройств, датчиков, ИМ и других средств автоматизации, расположенных в местах с температурой выше допустимой.

Вспомогательная линия – это трубная проводка (или ее часть), с помощью которой:

подводятся к импульсным линиям связи защитные жидкости или газы, создающие в них встречные потоки для предохранения от агрессивных воздействий, закупорки, засорения и других явлений вызывающих порчу приборов и линий;

подводятся к импульсным линиям связи, приборам и регуляторам жидкости или газа для периодической промывки или продувки их во время эксплуатации;

создается параллельный поток части продукта, отбираемого из технологического аппарата или трубопровода для анализа, с целью ускорения подачи пробы к измерительному прибору, удаленному от места установки (например, к анализатору жидких нефтепродуктов и т.п.)

2. По расположению в автоматизируемом объекте:

Внутренняя проводка –трубная проводка (или ее часть) проложенная внутри здания.

Наружная проводка – трубная проводка (или ее часть) проложенную по наружным стенкам зданий, под навесом, по эстакадам и другим наружным сооружениям.

Скрытая проводка –трубная проводка (или ее часть) проложенная внутри стен, полов, перекрытий, в закрытых каналах, земле и т.п.

Открытые проводки – трубная проводка (или ее часть), проложенная по технологическим аппаратам и трубопроводам, по стенам, перекрытиям, эстакадам, в открытых каналах.

3. В зависимости от физико-химических свойств и рабочих параметров (давления и температуры) веществ, заполняющих трубные проводки их классифицируют на группы и категории.

Группа и категория, устанавливаемые для каждой трубной проводки, определяют сортимент и материалы труб и соединений, правила монтажа, испытаний, приемки и эксплуатации.

Группу и категорию трубных проводок САУ устанавливают в зависимости от заполняющей среды и ее параметров в соответствии с классификацией (таблица) [3 группы: А, Б, В; 5 категорий: I, II, III, IV, V.]

5

5-1. Задание на проектирование систем автоматизации: содержание, исходные данные.

Задание на ПСА составляется генеральным проектировщиком или заказчиком с участием специализированной организации, которой поручается разработка проекта.

Содержание задания на проектирование следующее:

а) наименование предприятия и задачу проекта;

б) основание для проектирования;

в) перечень производств, цехов, агрегатов, установок, охватываемых проектом систем автоматизации (с указанием особых условий при их наличии);

г) стадийность проектирования;

д) требования к разработке вариантов технического проекта;

е) уровень капитальных затрат на автоматизацию;

ж) сроки строительства и очередности ввода в действие производственных подразделений предприятия;

з) наименование организаций — участников разработки проекта предприятия (объекта) и систем автоматизации;

и) предложения по централизации управления технологическими процессами и структуре управления объектом;

к) предложения по размещению центральных и местных пунктов управления, щитов и пультов;

л) особые условия проектирования.

Исходные данные и материалы. Представляются для ПСА:

Схемы и чертежи

— помещений

1) чертежи производственных помещений с расположением технологического оборудования и трубопроводных коммуникаций;

2) строительные чертежи помещений для установки и размещения технических средств систем автоматизации.

— технологического оборудования

1) технологические схемы с характеристиками оборудования, с трубопроводными коммуникациями и указанием действительных внутренних диаметров, толщин стенок и материалов труб;

2) чертежи технологического оборудования.

3) схемы управления электродвигателями, типы пусковой аппаратуры;

4) схемы водоснабжения и воздухоснабжения.

Данные и материалы

1) результаты НИР и ОКР, содержащие рекомендации по проектированию систем и средств автоматизации. Результаты НИР должны содержать математическое описание динамических свойств объекта управления.

2) перечни контролируемых и регулируемых параметров с необх-ми требованиями и хар-ми;

3) требования к надежности систем автоматизации;

4) данные, необходимые для расчета регулирующих органов, сужающих устройств и заполнения опросных листов;

5) тех. документация по типовым проектам и проектным решениям;

6) доп-ые данные и материалы, которые могут потребоваться исполнителю в процессе проектирования.

5-2. Выбор напряжения и требования к источникам питания систем автоматизации.

На современных промышленных предприятиях для распределения электрической энергии наибольшее распространение получили:

а) 4-х проводные системы трехфазного переменного тока U = 380/220 В с глухим заземлением нейтрали;

б) 4-х проводные системы трехфазного переменного тока U = 220/127 В с глухим заземлением нейтрали (встречаются реже).

В ряде случаев возможно применение:

а) 3-х проводные системы трехфазного переменного тока U = 380 В и U = 500 и 660 В с изолированной нейтралью;

б) 2-х проводные стационарные сети переменного тока U = 42 В для питания переносного освещения и электрифицированного инструмента.

Основные положения, которые должны учитываться при выборе напряжения систем электропитания, следующие:

а) для питания стационарно установленных приборов, аппаратов и других средств автоматизации переменного и постоянного тока в помещениях всех категорий опасности (в отношении поражения людей) применяются:

системы трехфазного переменного тока 380/220 В с глухозаземленной нейтралью;

системы трехфазного переменного тока 380 В с изолированной нейтралью;

110 и 220 В постоянного тока.

Если для питания объекта применен трехфазный переменный ток U=660 В, то питание средств автоматизации должно осуществляться через понижающие однофазные или трехфазные трансформаторы.

б) для питания электрических двигателей исполнительных механизмов и электроприводов задвижек и вентилей в помещениях всех категорий опасности применяются те же напряжения, что и в главных (силовых) цепях электродвигателей (пункт а), включая напряжение 400 В переменного и постоянного тока;

в) для питания схем производственной сигнализации рекомендуется использовать напряжение системы электропитания средств автоматизации (как правило, U = 220 В переменного или постоянного тока);

Однако часто возникает необходимость в применении миниатюрных сигнальных лампочек, требующих пониженных напряжений, для их питания должны предусматриваться отдельные преобразователи (трансформаторы).

г) для питания стационарного освещения монтажной стороны шкафных щитов, может применяться напряжение до 220 В.

д) питание электрифицированного инструмента и переносного освещения осуществляется от сети соответствующего напряжения системы электроснабжения автоматизируемого объекта.

При отсутствии такой сети напряжение питания электрифицированного инструмента должно быть не выше 220 В –в помещениях без повышенной опасности и не выше 42В – в помещениях с повышенной опасностью.

Общие требования по выбору напряжения электропитания: (по возможности) необходимо применять напряжения, применяемые для электроснабжения автоматизируемого объекта, т.к. они могут быть использованы без дополнительного преобразования. Если применяются средства автоматизации с отличающимся напряжением от напряжения на объекте, то это ведет к усложнению системы электрического питания, требует дополнительных и специальных преобразовательных устройств (выпрямителей, трансформаторов и т.п.).

Требования к источникам питания систем автоматизации.

В качестве источников питания приборов и средств автоматизации используют:

а) цеховые распределительные подстанции;

б) распределительные щиты;

в) питающие сборки системы электроснабжения автоматизируемого объекта, к которым не подключена резкопеременная нагрузка (крупные электродвигатели, электропечи и т. п.).

Источник питания системы должен иметь достаточную мощность и обеспечивать требуемое напряжение у электроприемников. Отклонение напряжения на шинах источника питания не должно превышать значений, при которых обеспечивается нормальная работа наиболее удаленных или наиболее чувствительных к отклонениям напряжения электроприемников в возможных наихудших нагрузочных режимах.

На зажимах электроприемников систем автоматизации допускаются следующие отклонения напряжения:

а) контрольно-измерительные приборы, регулирующие устройства и т. д.—не более значений, указанных заводами-изготовителями, в стандартах, технических условиях и т.п.; при отсутствии указаний заводов-изготовителей — ± 5 % Uном;

б) электродвигатели исполнительных механизмов и электропривода задвижек и вентилей — от -5 до + 10% Uном

в) электролампы схем сигнализации, лампы освещения щитов — от -2,5 до 5% Uном;

г) аппараты управления (например, катушки магнитных пускателей, электромагнитные реле и т. п.) — не более значений, указанных заводами–изготовителями; при отсутствии указаний заводов–изготовителей —от -5 до + 10% Uном;

д) цепи напряжением 12 и 42 В —до 10%, считая от выводов низшего напряжения понижающего трансформатора.

5-3. Классификация, способ прокладки и последовательность выбора эл проводок СА.

Классификация. Под электрическими проводками систем автоматизации понимается совокупность проводов и кабелей с относящимися к ним креплениями, поддерживающими и защитными конструкциями.

Электрические проводки классифицируют:

открытые – проложенные по поверхности стен, потолков и другим строительным элементам зданий и сооружений (непосредственно в трубах, коробах и на лотках);

скрытые – проложенные в конструктивных элементах (стенах, полах, фундаментах, в трубах, замкнутых каналах, … и т.п.);

наружные − проложенные по наружным стенам зданий и между ними, непосредственно (по стенам) в трубах, коробах, лотках.

Электропроводки систем автоматизации выполняются, как правило, открытыми способами (скрытая проводка применяется в случаях, когда это диктуется требованием архитектурного оформления).

Способ прокладки. Электропроводки систем автоматизации выполняют кабелями и изолированными проводами, как правило, следующими способами:

1. Кабелями в производственных помещениях:

а) на кабельных конструкциях;

б) на лотках (кроме пыльных помещений);

в) в стальных коробах с открываемыми крышками;

г) в пластмассовых и стальных защитных трубах;

д) в каналах;

е) в кабельных этажах;

ж) в двойных полах (в щитовых помещениях);

2. Кабелями в наружных установках:

а) б) в) г) как в п.1;

д) в каналах, туннелях, коллекторах, блоках, по эстакадам;

е) в земле (траншеях);

3. Проводниками в производственных помещениях:

б) в) г) как в п.1;

4. Проводниками в наружных установках:

в) г) как в п.1;

Последовательность выбора способа выполнения электрических проводок:

1) в зависимости от условий окружающей среды выбираются допустимые марки проводов или кабелей и способ их прокладки;

2) из возможных способов выполнения электрической проводки выбираются те, предпочтительность которых определяется требованиями технологического процесса, удобства эксплуатации, технической эстетики и техники безопасности. В последнем случае электрические проводки с конструктивными элементами из негорючих материалов (в стальных коробах, лотках, трубах) можно прокладывать по строительным основаниям и конструкциям, относящимся к любой группе возгораемости. Электропроводки в пластмассовых защитных трубах из трудносгораемых материалов (винипластовых) могут прокладываться по конструкциям сооружений из трудносгораемых материалов (если конструкции из сгораемых материалов – в этом случае нельзя прокладывать. Открытые электропроводки в пластмассовых защитных трубах из сгораемых материалов (полиэтиленовых, полипропиленовых) выполнять не разрешается.

3) из отобранных способов выбирается наименее трудоемкий и экономически целесообразный. При этом необходимо:

выбирать прокладку трассы электрических проводок с учетом минимального расхода проводов с соблюдением условий защиты от механических повреждений, коррозии, вибрации, перегрева;

избегать перекрещиваний с другими электропроводниками и трубопроводами любых назначений;

стремиться применять те же виды электропроводок и в условиях электроснабжения, и силового оборудования.

6-1. Состав проектной документации в две стадии проектирования.

ПСА выполняют в две стадии: проект и рабочая документация или в одну стадию: рабочий проект.

При двухстадийном проектировании на 1-й стадии — проекте — разрабатывается следующая документация:

1) структурная схема управления и контроля (для сложных систем управления);

2) структурная схема комплекса технических средств (КТС);

3) структурные схемы комплексов СА;

4) функциональные схемы автоматизации технологических процессов;

5) планы расположения щитов, пультов, средств вычислительной техники;

6) заявочные ведомости приборов и средств автоматизации, средств вычислительной техники, электроаппаратуры, трубопроводной арматуры, щитов и пультов, нестандартизированного оборудования;

7) технические требования на разработку нестандартизированного оборудования;

8) смета (локальная) на монтажные работы, приобретение и монтаж технических средств систем автоматизации;

9) пояснительная записка;

10) задания генпроектировщику на выполнение работ, связанных с автоматизацией объекта.

На 2-й стадии — рабочей документации — разрабатывается следующая документация:

1) структурная схема управления и контроля;

2) структурная схема КТС;

3) структурные схемы комплексов средств автоматизации;

4) функциональные схемы автоматизации технологических процессов;

5) принципиальные электрические, гидравлические и пневматические схемы контроля, управления, сигнализации и питания;

6) общие виды щитов и пультов;

7) монтажные схемы щитов и пультов или таблицы для монтажа электрических и трубных проводок в щитах и пультах;

8) схемы внешних электрических и трубных проводок;

9) таблицы подключения (кроссовые ведомости);

10) планы расположения средств автоматизации, электрических и трубных проводок;

11) нетиповые чертежи установки средств автоматизации;

12) общие виды нестандартизированного оборудования;

13) пояснительная записка;

14) расчеты регулирующих дроссельных органов.

В рабочей документации даются таблицы исходных данных и результаты расчетов в виде приложений к пояснительной записке. Тексты расчетов в состав проекта не включаются, а хранятся у исполнителя проекта и выдаются заказчику по его требованию.

В рабочей документации целесообразно также давать расчеты по выбору регуляторов и определения примерных значений параметров их настройки при различных технологических режимах работы оборудования. В составе расчетных материалов необходимо приводить данные из задания на проектирование по результатам научно-исследовательских работ, знание которых полезно при производстве наладочных работ смонтированного объекта;

15) заказные спецификации приборов и средств автоматизации, средств вычислительной техники, электроаппаратуры, щитов и пультов, трубопроводной арматуры, кабелей и проводов, основных монтажных материалов и изделий (трубы, металлы, монтажные изделия), нестандартизированного оборудования;

16) перечень типовых чертежей на установку средств автоматизации (типовые чертежи к проекту не прикладываются);

17) уточненные задания генпроектировщику (смежным организациям или заказчику) на разработки, связанные с автоматизацией объекта.

6-2. Выбор схемы электрического питания систем автоматизации.

Выбор определяется:

бесперебойностью электроснабжения,

территориальным расположением источников питания и электроприемников,

сопротивлением нагрузки,

удобством и безопасностью эксплуатации.

В схемах электропитания систем автоматизации различают два основных звена:

а) питающая сеть (линии) —сеть от источников питания до щитов и сборок питания;

б) распределительная сеть — сеть от щитов и сборок питания до электроприемников; к распределительной сети относятся также цепи всех назначений, связывающие первичные приборы и датчики с вторичными приборами и регулирующими устройствами.

Питающая и распределительная сети систем электропитания приборов и средств автоматизации выполняются:

1. Одно и двухфазные двухпроводные сети — применяются при наличии только однофазных приемников (если это допустимо по условию равномерной нагрузки фаз источника питания);

2. Трехфазные трехпроводные сети применяются:

а) для смешанных электроприемников, трех- и однофазных одинакового напряжения или только трехфазных электроприемников — при питании от системы с изолированной нейтралью;

б) для однофазных электроприемников, когда устройство двухпроводной сети недопустимо по условию равномерной нагрузки фаз источника питания;

Трехфазные четырехпроводные сети применяются :

а) для смешанных электрических приемников, трех и однофазных разных напряжений или только трехфазных— при питании от системы с глухозаземленной нейтралью;

б) для однофазных электроприемников, когда устройство двухпроводной сети недопустимо по условию равномерной нагрузки фаз источника питания.

6-3. Схема соединений внешних проводок (первичные приборы; щиты, пульты, стативы; внещитовые приборы и групповые установки приборов) систем автоматизации.

В общем случае содержит:

1) Первичные приборы

Вверху схемы размещается поясняющая таблица вида:

Под поясняющей таблицей располагают приборы и средства автоматизации, устанавливаемые непосредственно на технологическом оборудовании и трубопроводах. Датчики, исполнительные механизмы и другие средства автоматизации с электрическими входами и

выходами изображают монтажными символами по заводским инструкциям. При этом внутри символа указывают номера зажимов и подключение к ним жил кабеля или проводов. Маркировку наносят вне монтажного провода.

2) Щиты, пульты, стативы. Изображают в виде произвольных прямоугольников в средней или нижней части поля схемы. Внутри указывают наименование щита, пульта, статива и в скобках обозначение таблицы подключения.

Для единичных односекционных щитов подключение внешних проводок на схеме соединений изображают следующим образом:

в прямоугольнике щита показывают блоки зажимов, разъемы, соединители, а также подключение к ним труб, жил кабелей и проводов с соответствующей маркировкой;

на свободном поле прямоугольника записываются наименование щита и обозначение таблицы подключения щита.

3) Внещитовые приборы и групповые установки приборов

Внещитовые приборы, т.е. датчики, электроконтактные манометры и т.п. располагаются на поле схемы между таблицей первичных приборов и прямоугольниками, изображающими щиты, пульты, стативы.

4) Внешние проводки – это электрические и трубные провода и кабели (пневматические), трубопроводы (командные, питающие и др.) соединяющие между собой первичные и внещитовые приборы, групповые установки приборов, щиты, пульты, стативы. На схемах указываются сплошными линиями.

Около графических изображений соединительных и протяжных коробок над полкой линии выноски указывают их обозначения и порядковый номер.

Для каждой внешней электрической проводки приводят её техническую характеристику:

а) для проводов: указывают марку, сечение и при необходимости расцветку, а также длину

б) для кабелей: марку, количество и сечение жил и при необходимости количество занятых жил (которые указываются в прямоугольнике помещенном справа от обозначения данного кабеля), а также длину.

в) для трубных проводок: для металлорукава – тип и длину.

Для трубы – диаметр, толщину стенки и длину (для импульсных, командных, питающих, дренажных и т.д. труб + тип запорной арматуры)

Трубным проводкам (импульсным, командным, питающим, дренажным, вспомогательным) и пневмокабелям присваивают порядковые номера с добавлением перед ним 0: т.е. 01, 02, … Для пневмокабелей – марку, количество труб, их диаметр, толщину стенки и длину.

Все окружности с нумерацией линий связи должны быть одинакового диаметра. Нумерация должна быть сквозной в пределах документа.

7

7-1. Состав проектной документации в одну стадию проектирования.

ПСА выполняют в две стадии: проект и рабочая документация или в одну стадию: рабочий проект.

При одностадийном проектировании в состав рабочего проекта входят:

а) документация, разрабатываемая в составе рабочей документации при двухстадийном проектировании;

б) смета (локальная) на оборудование и монтаж;

в) задания генпроектировщику (смежным организациям или заказчику) на выполнение работ, связанных с автоматизацией объекта.

При одностадийном проектировании существуют особенности составления документации относительно следующих разделов рабочего проекта:

■ Для КТС (комплекс технических средств?) операторских и диспетчерских помещений, в которые кроме щитов и пультов включаются защитовые конструкции (стойки, стативы), а также электрические и трубные проводки, в состав документации дополнительно включают:

план расположения технических средств в операторском помещении;

схемы соединений и подключения проводок операторского помещения;

спецификацию комплекта.

!!!<важно> При применении в рабочей документации КТС локальных информационно-управляющих систем, комплексов вычислительных средств в состав рабочей документации включают общие виды тех стоек и пультов, в которых набор конкретных составляющих элементов (блоков, модулей, мнемосхем) определяется характером управляемого технологического процесса или оборудования. </важно>

■ Для ФСА допускается их совмещение с технологическими схемами, разрабатываемыми в технологическом проекте объекта.

■ Для принципиальных электрических, пневматических и гидравлических схем контуров контроля и регулирования допускается не включение их в состав рабочих чертежей, если взаимные связи приборов и аппаратуры, входящие в состав этих контуров, просты или однозначны и могут быть с достаточной полнотой отображены в других схемах.

■ Для электрических и трубных проводок вид документа для отображения их направления и подключения (схема или таблицы) принимают, исходя из следующих рекомендаций:

для трубных проводок предпочтительны схемы, для электрических —таблицы соединений и подключения;

для сложных электрических соединений (например, для АСУ ТП), кроме таблиц соединений, необходимо выполнять упрощенную схему соединений, в которой отображается структура электрических связей.

7-2. Резервирование и автоматическое включение при резервировании СА

Предназначено для обеспечения бесперебойности питания электрических приемников (т.е. связана с надежностью системы).

В соответствии с требованиями резервирования и взаимным расположением щитов (сборок) питания системы автоматизации и источников питания схема питающей сети может быть следующей конфигурации:

а) радиальной с одно- или двусторонним питанием;

б) радиально-магистральной (смешанной);

в) магистральной с одно– или двухсторонним питанием от одного источника или двух независимых

Радиальные схемы применяются в тех случаях, когда щиты (сборки) питания размещаются в различных направлениях от источника питания и расстояние между щитами больше, чем от источника до щитов.

Магистральные схемы применяются для электроснабжения группы щитов (сборок) питания с расстояниями между ними, значительно меньшими, чем до источника питания.

Схемы распределительной сети строятся, как правило, по радиальному принципу: каждый электроприемник подключается к щиту или сборке питания отдельной радиальной линией.

Принципиальные электрические схемы электропитания, как правило, выполняют отдельно для питающей и распределительной сетей. Они могут изображаться и на одном месте, если распределительная сеть состоит из небольшого числа групп питания. В нижней части схемы распределительной сети помещается таблица, в которой перечисляют все электроприемники, питающиеся с данного щита питания, с указанием их позиций по заказным спецификациям, потребляемой мощности, напряжения и мест установки.

7-3. Проектирование таблиц соединений и подключения внешних проводок СА.

Схема соединений внешних проводок — комбинированная схема, на которой показаны электрические и трубные связи между приборами и средствами автоматизации, установленными на технологическом оборудовании, вне щитов и на щитах, а также подкл-я проводок к приборам и щитам.

Схема подключения внешних проводок — выполняется отдельным документом только при наличии единичных многосекционных или составных щитов и большого числа соединительных коробок (т.е. когда подключения к ним затрудняют чтение схемы соединений).

Таблицы соединений внешних проводок

Содержание таблицы. Таблицы соединений выполняются на листах формата А4 и содержат:

а) технические требования – располагают на первом листе таблицы согласно правилам пункта в);

б) собственно таблица;

в) перечень элементов (запорная арматура, соединительные и протяжные коробки, кабели, трубопроводы, материалы зануления проводников)

Последовательность записи. В зависимости от вида внешних проводок таблицы соединений заполняют в следующей последовательности:

электропроводки кабелем;

электропроводки проводом в защитных трубах, коробах, лотках;

трубные проводки металлическими трубами (импульсные, командные);

трубные проводки пневмокабелем, пластмассовыми трубами (командные);

Соединения внешних проводок записываются по возрастанию номеров этих проводок. Заполнение таблицы для трубных проводок начинается с нового листа. Между записями разных видов разрешается оставлять места (строки – для новых записей).

Заполнение граф таблицы. В графе “Кабель, жгут, труба”: номер кабеля, трубы, жгута проводов в защитной трубе с указанием в скобках номеров жгутов, затягиваемых в данную защитную трубу.

В графе “Откуда, куда”: устройства средств автоматизации от которых и к которым направляется данная соединительная проводка.

В графе “Куда”: в случае электропроводок, выполняемых жгутами проводов в защитных трубах, в скобках указывают обозначение протяжных коробок через которые следует жгут проводов.

В графе “Направление по планам расположения”: указывают адрес прокладки внешних проводок.

В графе “Марка” и “Длина”: при необходимости расцветку, а для пневмокабеля → марку, число труб, диаметр и толщину стенки труб.

В графе “Чертеж установки”: обозначение чертежей установки приборов и средств автоматизации, указанных в графе “Откуда”.

Содержание таблицы. Таблицы подключения выполняются на листах формата А4 и содержат:

технические требования (то же что для таблицы соединений, т.е. ссылки на принципиальные электрические и пневмосхемы);

собственно таблицу.

Последовательность записи. Устройства записывают в таблицу в следующей последовательности:

центральные щиты (щиты диспетчера, оператора);

вспомогательные и клемные щиты, расположенные в диспетчерских и операторных помещениях;

местные щиты;

соединительные коробки;

стойки и стативы, групповые установки приборов;

внещитовые приборы;

приборы установленные на технологическом оборудовании и трубопроводах.

Заполнение граф таблицы. Вначале записываются электрические проводки, а с нового листа – трубные, оставляя свободные строки между различными проводками.

Таблица подключения имеет вид:

В графе “Кабель, жгут”: номер кабеля, жгута проводов, провода, пневмокабеля, подключаемых к устройству указанному в заголовке (ЩКУ).

- при подключении к соединительным коробкам в скобках приводят тип сальника

- при подключении к шкафным щитам в скобках приводят номер сальника в соответствии с чертежами внешних проводок.

В графе “Проводник”: маркировку жил кабелей, проводов, труб (если два проводника подключают к одному выводу (зажиму) проставляют знак *).

В графе “Вывод” – обозначение блока зажимов и номер зажима (напр. XT1:1), сборки переборочных соединений (напр., П1:1) к которым подключаются соответственно жилы кабелей и труб.

В графе “Адрес связи” – наименование или обозначение устройства, к которому направляется кабель (пневмокабель), жгут проводов, проводов (труба). Для перемычек, выполняемых на блоке зажимов, указывают сокращенное обозначение “П”.

Таблицы соединений и подключения внешних проводок с перечнем элементов и техническим условием полностью заменяют графическую схему внешних проводок.

8

8-1. Проектирование ФСА (изображение оборудования, коммуникаций).

Функциональные схемы автоматизации (ФСА) являются основным техническим документом, определяющим функционально-блочную структуру отдельных узлов автоматического контроля, управления и регулирования технологического процесса и оснащение объекта управления приборами и средствами автоматизации.

Общая концепция. Анализ промышленного процесса как объекта управления позволяет обоснованно построить функциональную схему автоматизации. Данная схема является основным технологическим документом, определяющим функциональную структуру и объем автоматизации технологических процессов.

Представляет собой чертеж, на котором условными обозначениями совмещены и изображены два «слоя»:

- технологический – объекты управления (т. е. технологические установки, аппараты, агрегаты и. т.п.) и связывающие их коммуникационные потоки (по сути это материальные потоки). Формируется на основе схемы материальных потоков и их ин-

формационных переменных;

- автоматизации – средства автоматизации (датчики, приборы, вычислительные устройства, промышленные контроллеры и компьютеры и т.п.) с указанием связей между ними и технологическим оборудованием, а также связей между отдельными элементами автоматики. Формируется на основе структурной схемы САУ.

Обозначение объектов управления. При построении функциональной схемы автоматизации целесообразно располагать технологическое оборудование и оборудование для перемещения материальных потоков (трубопроводы для потоков газообразных и жидких веществ, различные транспортеры для потоков сыпучих и твердых материалов) так, как это происходит традиционно при чтении: «слева-направо» и «сверху-вниз». Технологическое оборудование и оборудование для перемещения материальных потоков изображают упрощенно (контурно, без второстепенных конструктивных деталей, чтобы оно было «узнаваемо»), но с учетом их взаимного расположения с приборами и средствами автоматизации. Допускается в отдельных случаях изображение частей объекта в виде прямоугольников с наименованием этих частей. Возле изображения делаются поясняющие подписи (наименование оборудования или его позиционное обозначение).

Обозначение коммуникационных (материальных) потоков и их регулирующих устройств. Для газообразных и жидких материальных потоков на трубопроводах и воздуховодах показывают только те регулирующие устройства (вентили, задвижки, заслонки, клапаны, запорные устройства и т.п.), которые участвуют в системе контроля в управления. На линиях трубопроводов ставят стрелки, указывающие направление потока вещества, желательно «слево-направо», т. е. от входа к выходу, даже если на технологической схеме они имеют другое направление (кроме того это, такие стрелки «приглашают» к чтению чертежа). Трубопроводы, идущие к конечным аппаратам и устройствам, в которых нет приборов и средств автоматизации, на схеме обрывают. На месте обрыва ставят стрелку и дают пояснение, например: (к фильтру) или (от насоса). (рис. 3.3, а).

Для сыпучих и твердых материальных потоков показывают только те регулирующие устройства (различные транспортеры: ленточные, скребковые, ковшовые, шнеки и т.п.), которые участвуют в системе контроля в управления (рис. 3.3, б).

Обозначение средств автоматизации: общие положения. На функциональных схемах в «слое» автоматизации показывают отборные устройства (которые можно назвать чувствительными элементами измерительных устройств), измерительные преобразователи, преобразующие и регулирующие приборы, вычислительные устройства, линии связи, переключатели, аппаратуру управления, исполнительные устройства, регулирующие механизмы (органы), элементы индикации и сигнализации, различные согласующие устройства и устройства обработки информации.

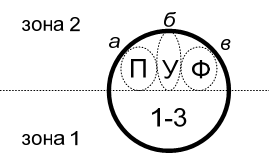

Простейшие вспомогательные устройства, такие, как реле, источники питания, выключатели и предохранители в цепях питания; соединительные коробки и другие устройства, и монтажные элементы на функциональных схемах не показывают. Для сложных производственных процессов с большим объемом автоматизации функциональ ные схемы могут быть выполнены раздельно, например: схемы автоматического управления, контроля, сигнализации. На рис. показаны обозначения приборов и исполнительных:

устройств на функциональных схемах автоматизации по ГОСТ 2.404-85. Отборное устройство не имеет специального обозначения, а представляет собой тонкую сплошную линию, соединяющую технологический трубопровод или аппарат с первичным измерительным преобразователем. При необходимости указания точного места расположения отборного устройства или точки измерения (внутри технологического аппарата) в конце тонкой линии изображается окружность диаметром 2 мм.

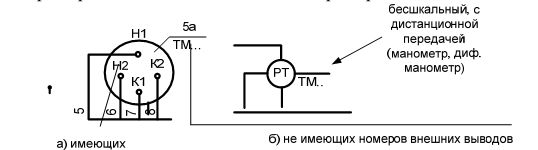

Обозначение элементов функциональных схем автоматизации: а) устройство, устанавливаемое по месту (круг диаметром 10 мм), основное обозначение; б) устройство, устанавливаемое по месту, допускаемое обозначение; в)устройство, устанавливаемое на пульте, в щите (круг диаметром 10 мм), основное обозначение; г) устройство, устанавливаемое на пульте, в щите, допускаемое обозначение; д) исполнительный механизм, общее обозначение; е) исполнительный механизм, открывающий регулирующий орган (РО) при прекращении подачи энергии или управляющего сигнала; ж) исполнительный механизм, закрывающий РО при прекращении подачи энергии или управляющего сигнала; з) исполнительный механизм, который при прекращении подачи энергии или управляющего сигнала оставляет РО в неизменном положении; и) исполнительный механизм с дополнительным ручным приводом; к) линия связи, общее обозначение; л) пересечение линии связи без соединения друг с другом; м) пересечение линии связи с соединением между собой.

Буквенные условные обозначения устройств располагают в следующем порядке слева направо:

а) обозначение основной измеряемой величины (Параметр);

б) обозначение, уточняющее, если это необходимо (!), основную измеряемую величину (Уточнение);

в) обозначение или обозначения функционального признака или признаков прибора (Функция).

Обозначение основной измеряемой величины. Измеряемые величины обозначают следующими буквами (основное обозначение букв):

D – плотность;

E – любая электрическая величина;

F – расход;

G –размер, положение, перемещение;

Н – ручное воздействие;

К – время или временная программа;

L – уровень;

М – влажность,

Р – давление или вакуум;

Q – величина, характеризующая качество (состав, концентрацию и т. п.);

R – радиоактивность;

S – скорость или частота;

Т – температура;

U – несколько разнородных измеряемых величин;

V – вязкость;

W – масса;

X – не рекомендуемая резервная буква.

Обозначение, уточняющее, если это необходимо, основную измеряемую величину. Дополнительные значения при использовании в качестве второй по порядку буквы в обозначении прибора имеют следующие буквы:

D – разность или перепад;

F – соотношение (доля, дробь);

J – автоматическое переключение или обегание;

Q – интегрирование (суммирование по времени).

Кроме того, часть букв, имеющих дополнительное значение, используется для уточнения типа приборов: Е – первичное преобразование (чувствительный элемент): К – станция управления; Т – промежуточное преобразование (дистанционная передача); Y – преобразование, вычислительные функции.

Буква Е применяется для обозначения устройств, осуществляющих первичное преобразование сигналов (датчиков); Т – для обозначения приборов с дистанционной передачей показаний. Например, бесшкальных, К – для обозначения приборов, имеющих станцию управления, т. е. переключатель для выбора вида управления (автоматическое – ручное) и устройство для дистанционного управления; Y – для построения обозначений преобразователей сигналов и вычислительных устройств.

Обозначение функционального признака или признаков прибора. При обозначении функций, выполняемых прибором для отображения информации, используют буквы:

I – показание;

R – регистрация, для формирования выходного сигнала;

С – регулирование или управление;

S – включение (отключение или переключение);

А – сигнализация.

Если в одном приборе функциональных признаков несколько, то порядок расположения буквенных обозначений должен быть следующим: I R C S А

Обозначение линий связи. Линии связи между приборами и средствами автоматизации на функциональной схеме изображаются однолинейно, тонкими сплошными линиями, независимо от фактического количества проложенных проводов или труб. Подвод линии связи к символу прибора допускается изображать в любой точке окружности (сверху, снизу, сбоку) по возможно кратчайшему расстоянию с минимальным числом изгибов и пересечений. Линии связи могут пересекать изображения технологического оборудования и коммуникаций. При необходимости указания направления передачи сигнала на линиях связи допускается наносить стрелки.

В случае функционального взаимодействия линий связи в месте их пересечения ставится точка.

Толщина линий должна быть следующей:

а) линии контуров агрегатов – 0,2–0,5 мм;

б) трубопроводов – 0,5–1,5 мм;

в) обозначение приборов и средств автоматизации –0,5- 0,6 мм;

г) линии связи – 0,2–0,3 мм;

д) прямоугольников, изображающих щиты и пульты –0,5 - 1 мм;

е) выносок – 0,2- 0,3 мм.

Размеры букв и цифр выбирают следующие:

а) для позиционных обозначений буквы и цифры высотой 3,5 мм;

б) для пояснительного текста и надписей – 3,5-5,0 мм.

Обозначение средств автоматизации: варианты применения.

Приборы и средства автоматизации, расположенные на щитах, пультах, показывают в прямоугольниках, изображающих щиты и пульты.

Приборы и средства автоматизации, расположенные вне щитов и конструктивно не связанные непосредственно с технологическим оборудованием и коммуникациями, условно показывают в прямоугольнике «приборы местные». Прямоугольник располагают над прямоугольником щитов.

8-2. Выбор аппаратуры защиты и управления систем автоматизации.

1. Выбор выключателей (пакетные выключ , рубильники, тумблеры)

Данные элементы служат:

а) для включения и отключения отдельных электроприемников и участков сетей в нормальном режиме;

б) для отключения их при производстве ремонтных работ.

Выбор этих аппаратов производится по следующим признакам;

а) по номинальному напряжению сети;

Uном. выключ ≥ Uном. сети;

б) по длительному расчетному току цепи:

Iном.рубил. ≥ Iдлит;

Iоткл.тумблера ≥ Iдлит;

2. Выбор предохранителей

Данные элементы предназначены для защиты электрических приемников и сетей от к/з и перегрузки. Работа таких элементов основана на тепловом действии электрического тока, т.е. при превышении тока плавкая вставка расплавляется (перегорает). Обычно используют предохранители с малой тепловой инерцией (безинерционные) с медным токопроводящим мостиком.

Предохранители выбирают по следующим критериям:

а) по номинальному напряжению сети

Uном.предохр. ≥ Uном. сети;

б) по длительному расчетному току линии

Iном.вставки ≥ Iдлит;

3. Выбор автоматических выключателей (ав)

АВ служат для:

а) защиты аппаратов от коротких замыканий и перегрузок;

б) для оперативных отключений электрических цепей и отдельных электроприемников при нормальных режимах работы.

По видам защиты различают АВ:

а) защита от к/з — с электромагнитным расцепителем. Выключатель с электромагнитным расцепителем имеет в каждой фазе электромагнитное реле максимального тока. Когда ток в защищаемой цепи превышает определенное значение, сердечник реле втягивается и при помощи специального механизма, снабженного пружиной, контакты автоматического выключателя размыкаются. Включаются АВ кнопкой или рукояткой; предусматривается также возможность ручного отключения.

б) защита от перегрузок — с тепловым расцепителем или с электромагнитным расцепителем с гидравлическим замедлением срабатывания (для защиты от перегрузки) В тепловой расцепитель входит биметаллическая пластина. При перегрузке защищаемой цепи один из концов биметаллической пластины изгибается и через механизм расцепления производится отключение АВ.

в) защита от к/з и перегрузок − комбинированные (электромагнитный и тепловой или электромагнитный с гидравлическим замедлением срабатывания).

Выбор АВ производится по следующим критериям (а и б как у выключателей):

а) по номинальному напряжению сети:

Uном.авт.выключ ≥ Uном. сети;

б) по длительному расчетному току цепи:

I ном.авт.выключ ≥ Iдлит;

4. Выбор магнитных пускателей

Служат для:

а) дистанционного включения и отключения электрических приемников (в частности, для управления электродвигателями ИМ и электрическими приводами задвижек)

б) для защиты от перегрузки и понижения напряжения, блокировки с другими аппаратами и электрического реверсирования.

Выбор пускателей производится:

а) по мощности электродвигателя ИМ или задвижки;

б) по номинальному напряжению сети.

Uном.пуск ≥ Uном. сети,

где Uном.пуск — номинальное напряжение катушки пускателя.

5. Выбор тепловых реле

Выбираются по номинальному току двигателя (или длительному расчетному току):

I ном.тепл.реле ≥ Iном.двиг;

Если известны номинальные мощности электроприемников, то их номинальные токи могут быть определены по следующим соотношениям:

а) для трехфазных электроприемников переменного тока:

,

,