- •Билеты для зачёта по курсу «Технология производства эс» билет № 1

- •1. Факторы, определяющие развитие эс, основные пути развития. Роль миниатюризации электронных устройств (эу). Интегральная и функциональная мэ.

- •Специальные термины, понятия и определения, используемые в технике производства эвс

- •2. Пайка оплавлением дозированного припоя с ик-нагревом. Условия и средства осуществления. Применение комбинированного излучательно-кондукционного и излучательно-конвекционного нагрева.

- •Билет № 2

- •1. Конструкторско-технологическая иерархия. Характеристика модулей 0…4 уровней. Конструкторско-технологические особенности современных эвс и технологические задачи, решаемые при их производстве.

- •2. Групповые и симультанные способы пайки. Общая характеристика способов пайки погружением, протягиванием в жидком припое и волной припоя. Средства реализации, применимость и технологические среды.

- •3. Изобразить алгоритм реализации основных этапов автоматизированного тп сборки и монтажа ячейки эу по варианту III,б с поверхностно-монтируемым объемным соединителем.

- •Билет № 3

- •1. Конструкторско-технологические показатели эвс I…V поколений, направления совершенствования.

- •3. Изобразить алгоритм реализации основных этапов автоматизированного тп сборки и монтажа ячейки эу по варианту III,а с традиционно-монтируемым объемным соединителем.

- •Билет № 4

- •1. Понятие технологичности, качества и надежности эу. Основные показатели. Методика определения и оценки комплексного показателя технологичности конструктива эу.

- •2. Монтаж накруткой и с помощью контактолов. Материалы. Специфика применения; средства реализации. Монтаж эвс с применением токопроводящих клеев – контактолов.

- •Контактолы в виде наполненных полимеров.

- •Контактолы в виде ненаполненных полимеров.

- •Получение соединений накруткой.

- •Квадратное (а); полукруглые (б, в); прямоугольное (г); ромбовидное (д).

- •Закладка провода в паз инструмента (б); навивка провода на штырь(в);снятие (отвод) инструмента со штыря (г);соединение, полученное навивкой (накруткой) (д).

- •3. Изобразить алгоритм реализации основных этапов автоматизированного тп сборки и монтажа ячейки эу по варианту III,в с поверхностно-монтируемым объемным соединителем.

- •Билет № 5

- •2. Пайка оплавлением дозированного припоя в парогазовой среде и среде нагретого газа. Особенности реализации. Температурно-временной режим; возможность модернизации.

- •3. Изобразить алгоритм реализации основных этапов автоматизированного тп сборки и монтажа ячейки эу по варианту III,г с традиционно-монтируемым объемным соединителем.

2. Групповые и симультанные способы пайки. Общая характеристика способов пайки погружением, протягиванием в жидком припое и волной припоя. Средства реализации, применимость и технологические среды.

Особенности реализации технологий групповой пайки в условиях автоматизации монтажа ячеек ЭУ

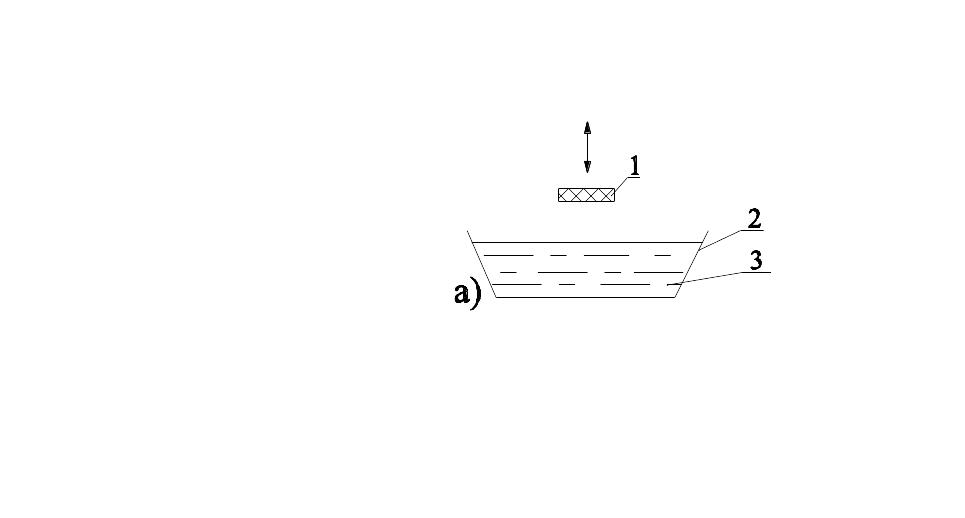

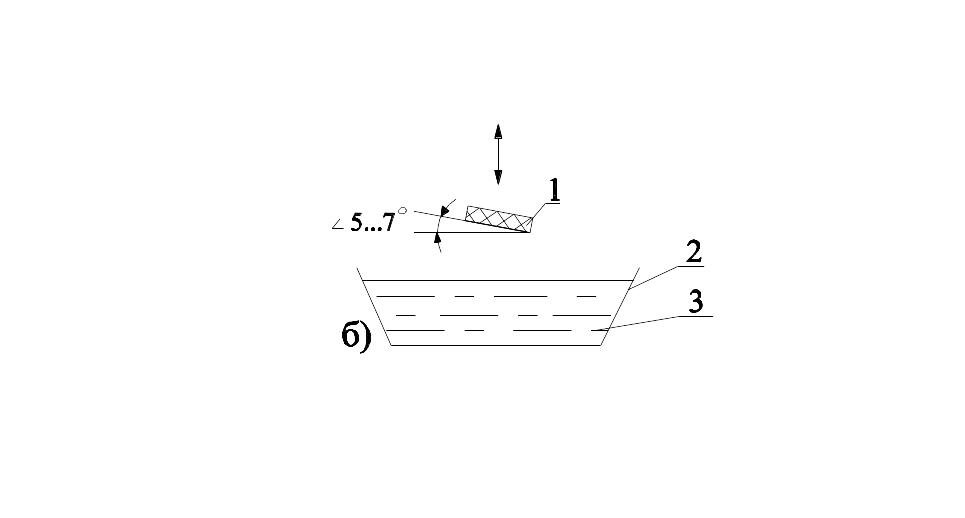

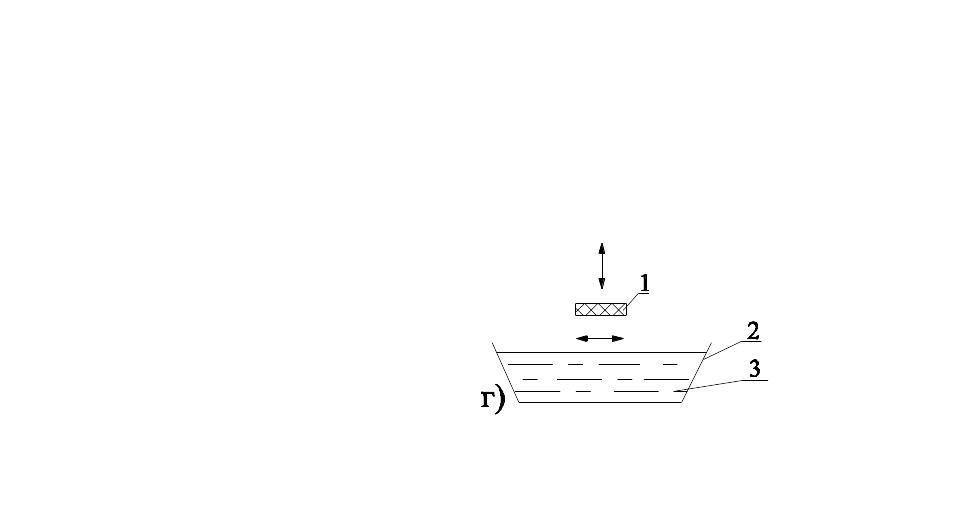

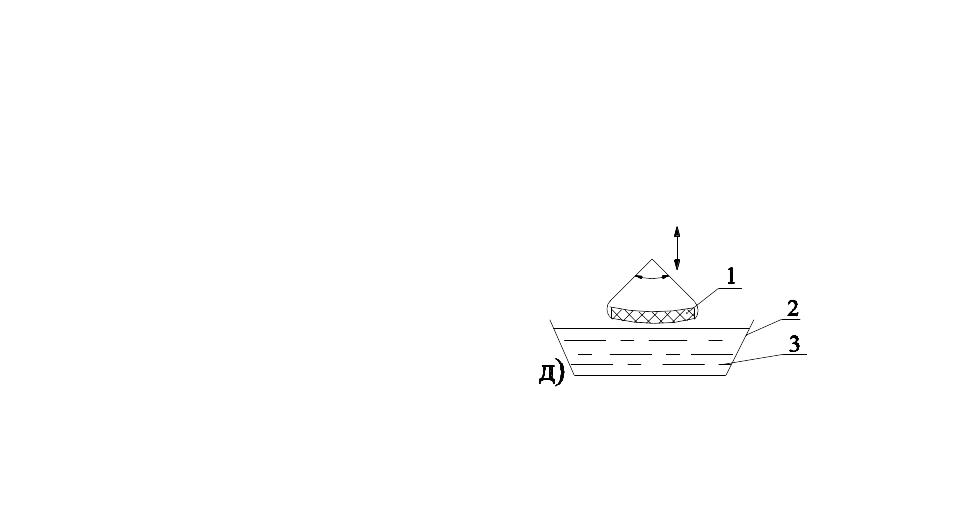

При пайке погружением плата с собранными на ней ТМК (со штыревыми выводами) на 2…4 с погружается в расплавленный припой на глубину 0,4…0,6 толщины основания платы, что способствует капиллярному течению припоя и заполнению им монтажных отверстий (см. рис. 12.2, а). Одновременное воздействие температуры на всю поверхность печатной платы (ПП) приводит к ее перегреву и термоудару. Это вызывает повышенное коробление ПП, что ограничивает их максимальный размер до 150 мм с соотношением сторон 1:2. Чтобы ограничить зону действия припоя, на ПП с монтажной стороны наносят специальную защитную маску (бумажную, эпоксидную), в которой предусмотрены отверстия под места паек. С этой же целью температуру пайки выбирают более низкой, что также уменьшает потери припоя из-за окисления. Продукты окисления скапливаются на поверхности расплава припоя, и перед каждой пайкой их удаляют металлическим скребком. Частицы растворителя флюса, попавшие в припой, интенсивно испаряются, и это приводит к локальным непропаям. Для уменьшения числа непропаянных соединений применяют пайку погружением с наклоном (5…7о) объекта (см. рис. 12.2, б), либо на объект подают механические колебания частотой 50…200 Гц и амплитудой 0,5…1 мм (см. рис. 12.2, г, д).

Наиболее удачным способом реализации пайки с использованием жидкой статичной ТС является пайка протягиванием (см. рис. 12.2, в), при которой ПП с ТМК укладывается в

Таблица 12.1

Применимость групповых автоматизированных способов пайки при монтаже ячеек ЭВС с использованием ТМК и ПМК

Способ пайки (в соответствии с рис. 12.1) |

ТМК |

ПМК |

Плотность монтажа |

Объем выпуска |

|||||

Чип-компоненты |

Дискретные полупров. ЭРК |

Простые корпуса ИС с 2-х сторонними выводами |

Кристаллодержатели с L- и J-образными выводами |

Кристаллодержатели с утоненными выводами |

Кристаллодержатели мелкошаговые и др. сложной конструкции* |

||||

Волной припоя (2.2, в) |

+ |

+ |

0 |

|

|

|

|

Низкая |

Высокий |

Двойной волной (2.2, г) |

+ |

+** |

+ |

О*** |

|

|

|

Средняя |

Высокий |

Двойной волной с дешунтирующим ножом (2.2, г) |

+ |

+** |

+ |

+*** |

О*** |

|

|

Средняя |

Высокий |

ПОДП с ИК-нагревом (4.2, а) |

|

+ |

+ |

+ |

+ |

+ |

+ |

Высокая |

Высокий |

ПОДП в ПГС (3.2, а) |

|

+**** |

+**** |

+ |

+*** |

+ |

+ |

Высокая |

Средний |

ПОДП лазерными лучами (4.1, а) |

|

+ |

+ |

+ |

+ |

+ |

+ |

Высокая |

Средний |

ПОДП контактным нагревом (на плите, ленте, либо ГТИ) (1.2, а; 1.1, а) |

|

О |

О |

+ |

+ |

+ |

+ |

Высокая, средняя и низкая |

Средний и низкий |

ПОДП горячим инертным газом (3.2, б) |

|

+ |

+ |

+ |

+ |

+ |

О |

Высокая и средняя |

Средний |

* В том числе: безвыводные; на гибком носителе; с матричными выводами или выводными площадками; бескорпусные кристаллы с жестко-организованными выводами и др.

** Возможны ограничения с уменьшением типоразмера.

*** Возможны обеднения припоем мест пайки.

**** Возможны опрокидывания компонентов.

Условные обозначения: приемлема (+); неприемлема (); применение ограничено (О).

Сокращения: полупров. ЭРК – полупроводниковые электрорадиокомпоненты; ПОДП – пайка оплавлением дозированного припоя; ИК – инфракрасный; ГТИ – групповой термоинструмент; ТМК – традиционно-монтируемые компоненты (с использованием монтажных отверстий); ПМК – поверхностно-монтируемые компоненты.

держатель под углом около 5о, погружается в ванну с расплавленным припоем и протягивается по зеркалу припоя. Впереди держателя имеется закрепленный скребок, который очищает поверхность зеркала. В этом случае создаются благоприятные условия для удаления флюса и излишков припоя. Время пайки протягиванием увеличивается до 10 с.

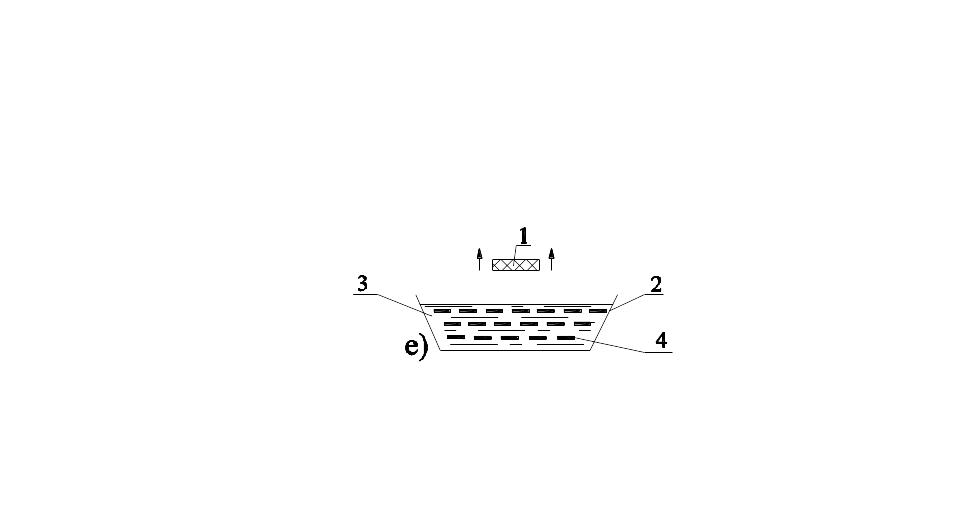

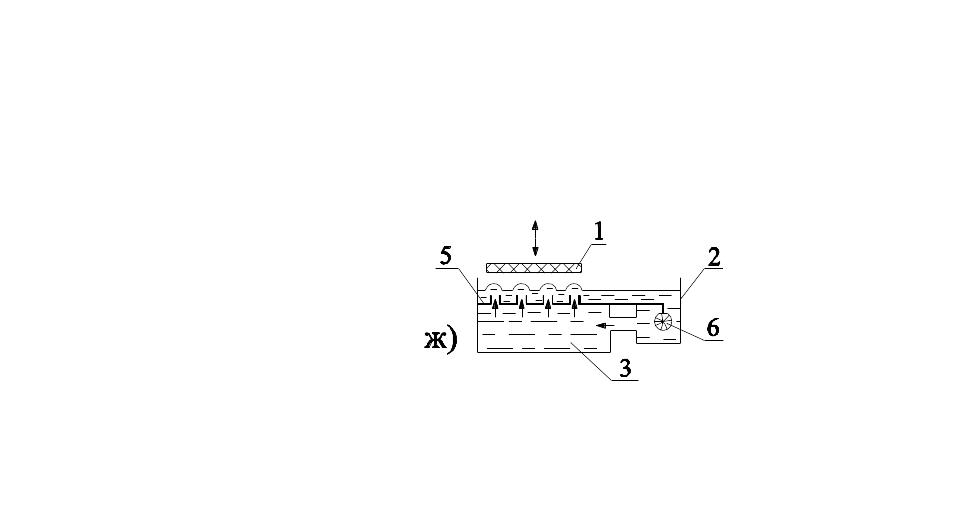

Избирательная пайка (см. рис. 12.2, ж) обеспечивает выборочную пайку контактов через специальную фильеру (образующую (с помощью системы сопел)) селективную мультиструйную с малой высотой подачу припоя), изготовленную из нержавеющей стали. Между объектом и фильерой зажимается слой термостойкой резины. При избирательной пайке уменьшается температура платы, снижается нагрев ТМК и расход припоя. Применяют ее в условиях массового производства, когда изготовление специальной фильеры экономически целесообразно. Каскадная пайка отличается перемещением объекта против волнообразного течения припоя (см. рис. 12.2, з), что способствует обеспечению свободной от окислов поверхности припоя и, тем самым, улучшению качества пайки, но при этом усложняется конструкция привода объекта и возникают трудности закрепления ТМК. Хорошее качество пайки обеспечивает способ погружения объекта в заполненную сеткой (например, из никеля с размером окон 0,20,2 мм) ванну (см. рис. 12.2, е), которая превращается в капиллярный питатель. При соприкосновении объекта с сеткой припой выдавливается через ее ячейки и вследствие капиллярного эффекта заполняет зазор между выводами ТМК и металлизированными отверстиями. При обратном движении объекта избыток припоя затягивается капиллярами сеточного набора, что предотвращает образование сосулек. Различие в длине выводов не сказывается на качестве пайки из-за гибкости сетки.

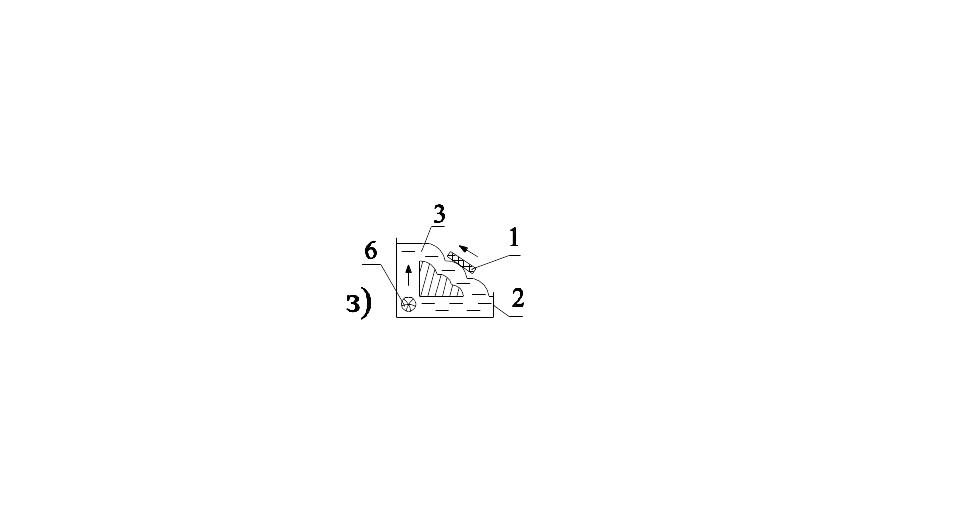

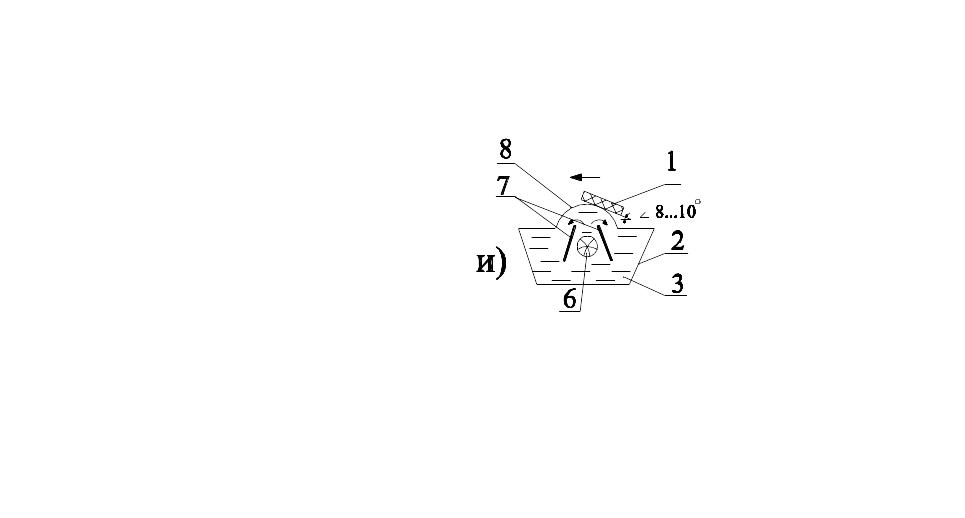

Пайка волной припоя является самым распространенным способом групповой симультанной пайки ячеек ЭУ. Она заключается в том, что объект монтажа перемещается через гребень волны припоя (см. рис. 12.2, и…п). Ее преимуществами являются: высокая производительность, возможность создания комплексно-автоматизированного оборудования, ограниченное время взаимодействия припоя с объектом, что снижает термоудар, коробление диэлектрика, перегрев ЭРК. Главным условием высокой разрешающей способности пайки волной припоя, позволяющей без перемычек, мостиков и сосулек припоя паять ячейки с малыми зазорами между печатными проводниками (до 150 мкм), является создание тонкого и равномерного слоя припоя на проводниках.

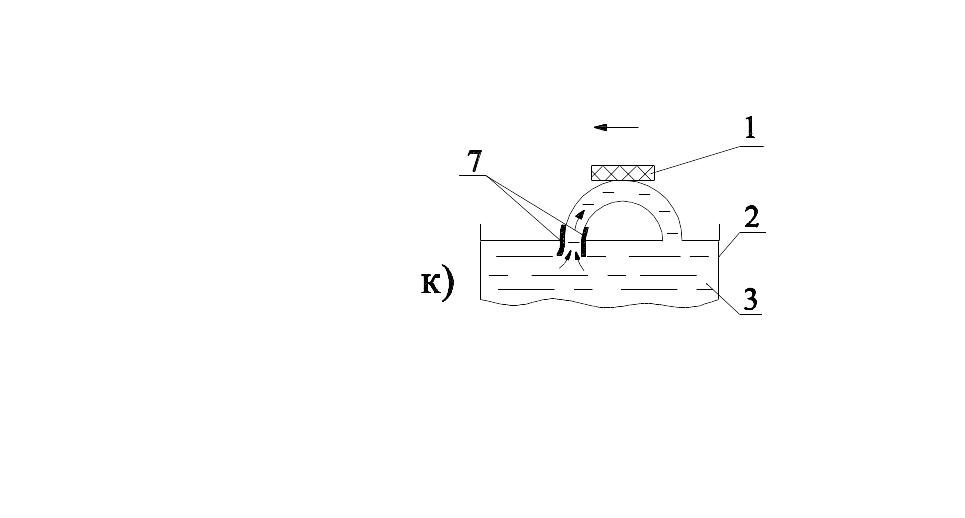

Процесс пайки волной припоя (ВП) состоит из трех этапов: вхождение объекта монтажа в припой; его контактирование с припоем и выход объекта из припоя. На первом этапе направление скорости истечения волны способствует удалению паров флюса из зоны взаимодействия волны припоя с объектом и смачивание его припоем. На втором этапе происходят все процессы взаимодействия припоя с сопрягаемыми металлами, обеспечивающие образование спая и собственно этот этап определяет время пайки в зависимости от скорости движения конвейера, формы волны и направления ее истечения (см. рис. 12.2, и…п), но при этом повышается толщина припоя в местах пайки. Окончательное формирование толщины паянного шва происходит на выходе объекта из волны припоя. При этом в односторонней волне предельная составляющая скорости истечения вычитается из скорости конвейера, смывает излишки припоя и утоньшает оставшийся слой припоя (см. рис. 12.2, к).

В двусторонней волне скорость истечения складывается со скоростью конвейера и способствует образованию наплывов припоя. Таким образом, в двусторонней волне необходимо стремиться к повышению угла наклона конвейера, увеличению крутизны волны и уменьшению скорости истечения припоя. При односторонней волне более благоприятными являются горизонтальное положение конвейера, пологая форма и возможно большая скорость циркуляции припоя.

Глубина погружения в волну обычно составляет 0,6…0,8 толщины платы, но может достигать 1,5…2 толщины с носовым козырьком в передней части кассеты.

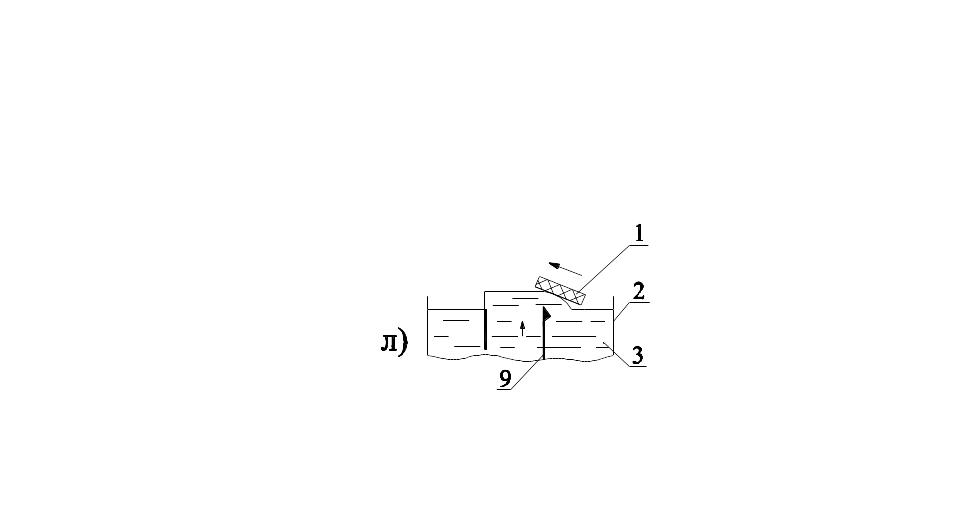

Дельта-волна (см. рис. 12.2, л) характеризуется стоком припоя в одну сторону, для чего одна стенка сопла выполнена удлиненной. Это уменьшает окисление припоя, однако делает чувствительным изменение высоты волны от напора нагнетателя припоя. Более целесо-

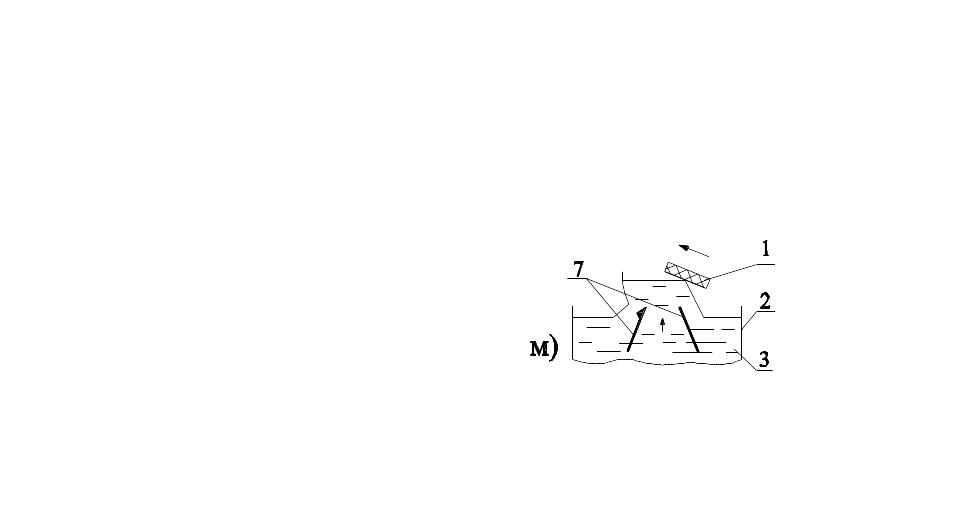

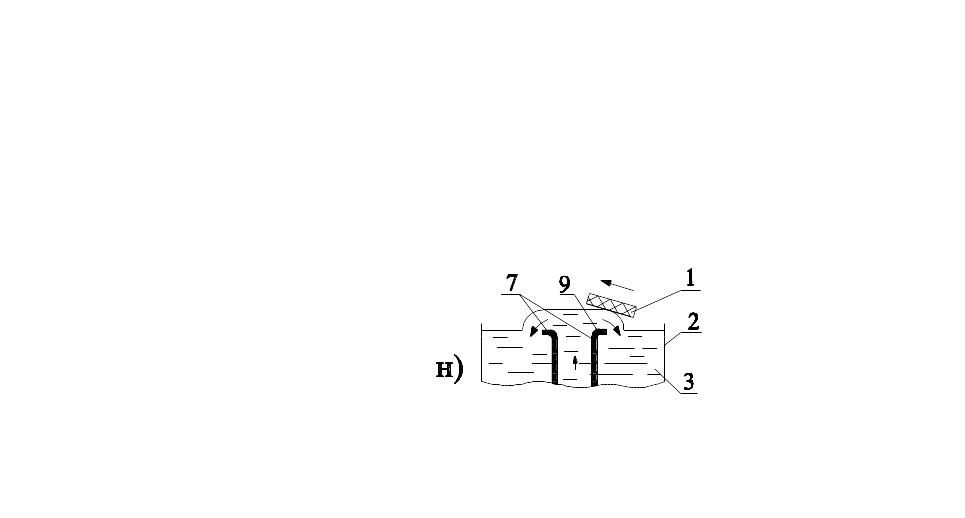

Рис.12.2. Основные разновидности групповой, безинструментальной пайки (с использованием жидкой технологической среды), применяемые для монтажа ТМК на ПП: а – пайка погружением с вертикальным перемещением объекта; б – пайка погружением с наклоном объекта; в – пайка протягиванием; г – пайка с применением колебательных движений объекта; д – пайка погружением с маятниковым движением объекта; е – пайка погружением в ванну с припоем и сеткой; ж – избирательная пайка; з – каскадная пайка; и – пайка симметричной волной; к – пайка односторонней волной (или струёй); л – пайка дельта-волной; м – пайка отраженной волной; н – пайка плоской волной; о – пайка лямбда-волной; п – пайка вторичной волной; 1 – плата с компонентами в держателе; 2 – ванна; 3 – расплавленный припой; 4 – гибкая сетка; 5 – фильера; 6 – нагнетатель (механический); 7 – сопло; 8 – симметричная (двухсторонняя) волна; 9 – специальные насадки; ТМК – традиционно (в отверстиях) монтируемые компоненты; ПП – печатная плата.

образна в этом отношении отраженная волна (см. рис 12.2, м), так как за счет применения наклонного отражателя с одной стороны сопла обеспечивается удержание большего количества припоя, чем при дельта-волне, а его сток регулируется изменением угла наклона отражателя и зазором между соплом и отражателем.

Поскольку увеличение ширины волны в направлении движении платы дает положительный эффект, то применяют плоскую, или широкую волну протяженностью до 70…90 мм (см. рис. 12.2, н), позволяющую добиться получения качественных соединений при меньшей температуре припоя, чем при пайке с волной параболической формы, и увеличить скорость пайки от 0,6…1,2 до 3 м/мин по сравнению с пайкой волной параболической формы.

Иногда вместо плоской волны используют вторичную волну (см. рис. 12.2, п) несколько меньшей высоты для оплавления образующихся сосулек. Температура во вторичной волне меньше, чем в основной. Однако увеличение открытой поверхности расплава способствует образованию оксидных пленок в нем.

Лямбда волна (см. рис. 12.2, о) получается при использовании насадки сложной формы и ее динамика позволяют получить на входе объекта в припой ускоренный поток припоя, обладающий хорошим смачивающим действием. В зоне выхода достигается нулевая относительная скорость объекта и припоя, а постепенное увеличение угла между объектом и поверхностью припоя исключает образование наплывов и сосулек. Такая форма волны позволяет вести качественную пайку ячеек на многослойных платах с плотным монтажом. На базе лямбда-волны получена вибрирующая волна припоя – омега-волна за счет размещения вибрирующего элемента в окне сопла, через которое подается припой. Вибрация элемента создается с помощью электромагнитного преобразователя, работающего на промышленной частоте с изменяемой амплитудой до 3 мм. Омега-волна при скорости конвейера 1,2 м/мин обеспечивает заполнение металлизированных отверстий ПП на уровне 99%.

На первых порах освоения техники поверхностного монтажа (ТПМ) пайку волной припоя (ПВП) пытались применить для монтажа ячеек ЭУ со смешанным набором ТМК и ПМК при реализации смешанно-разнесенного варианта (когда ТМК устанавливались с одной стороны платы, а ПМК (простейшей конструкции) – с обратной стороны ПП) их сборки и монтажа, что позволило бы использовать только один способ пайки для разнотипных конструкций компонентов. Для избежания появления типичных для ПВП дефектов при монтаже ПМК с обратной стороны ПП, например перемычек припоя между плотнорасположенными элементами ПП и др., сразу после ПВП (когда припой еще находится в расплавленном состоянии) стали применять специальный дешунтирующий нож, направляющий струю горячего инертного газа в место пайки с целью удаления излишков припоя.

Совершенствование оборудования и приспособлений (в частности сопел) для ПВП способствовало получению управляемой селективной высокоскоростной волны припоя (скорость движения 90 см/с), которая не оставляла перемычек между проводниками, расположенными с промежутками 0,2…0,3 мм. В этом случае волна формировалась с помощью специальной щели и магнитного поля, направленного вертикально по отношению к поверхности припоя, поэтому амплитуда волны, а, следовательно, и высота пайки регулировались автоматически.

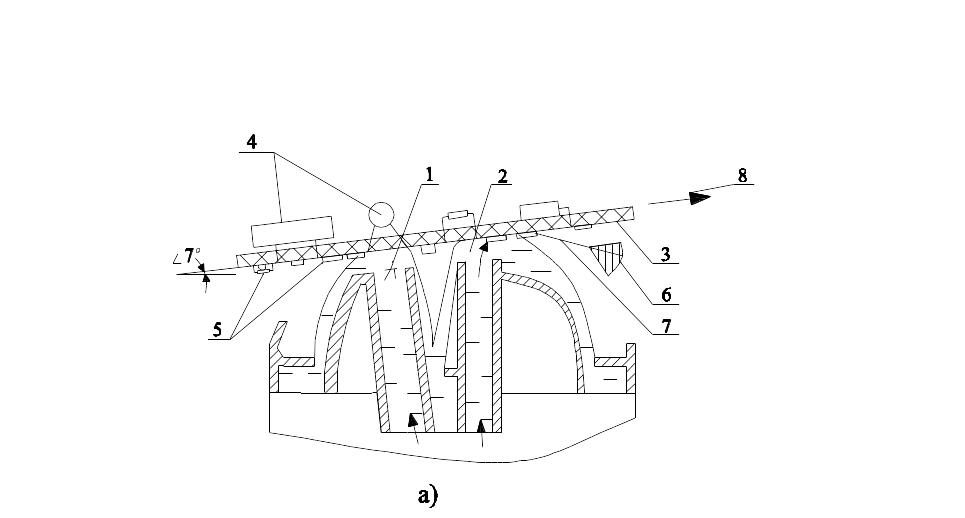

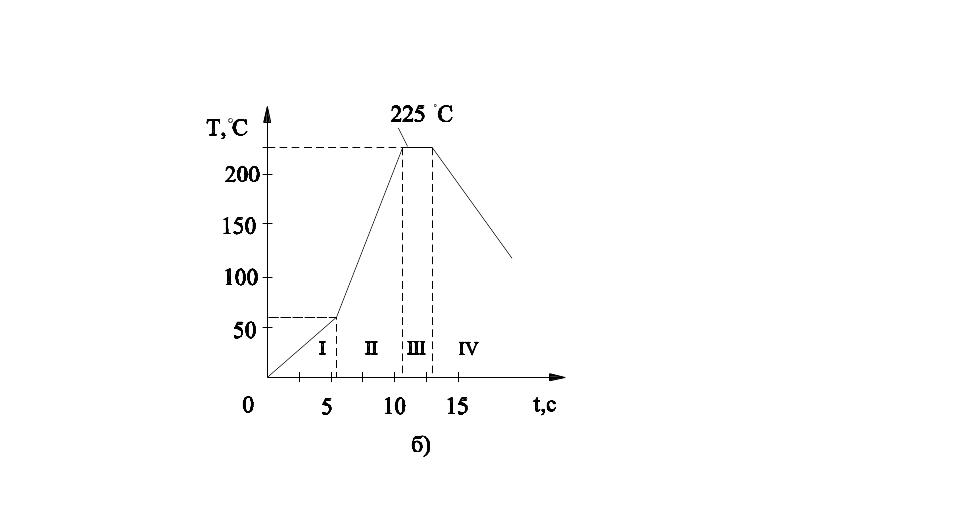

Однако при увеличении плотности и разнообразия как конструкций, так и вариантов размещения ПМК на одной стороне ПП типичными дефектами ПВП становятся непропаи (вследствие экранирования корпусом компонента места пайки и передозировки припоя). Выделение газообразных продуктов взаимодействия флюса с припоем и паяемыми материалами также ухудшает качество пайки (газообразные продукты могут захватываться волной и в дальнейшем попадать в места паек, образуя раковины и непропаи, а также препятствуя равномерному дозированию припоя). Поэтому преобладающей становится пайка двойной волной припоя (ПДВП) (рис. 12.3) с регулируемыми скоростью истечения припоя, амплитудой и шириной волн, температурно-временным режимом, составом и уровнем припоя в анне, а также скоростью движения конвейера. Параметры волн подбираются таким образом, чтобы первая волна (узкая, высокая, скоростная и турбулентная) обеспечивала полную смачиваемость припоем всех монтируемых соединений на плате, а вторая (финишная, широкая, низкая, ламинарная, с малой скоростью истечения) удаляла излишки припоя, вынося их в общий поток и предотвращая наплывы и затекания припоя. Наклон конвейерной ленты с монтируемыми изделиями под углом 7…12 обеспечивает лучшее смачивание припоем мест пайки (рис. 12.3, а). На рис. 12.3, б приведен рекомендуемый температурно-временной режим всего цикла микроконтактирования.

Рис.12.3. Фрагменты процесса пайки двойной волной припоя; a – схема реализации процесса пайки двойной волной припоя (ДВП); б – температурно-временной режим процесса пайки ДВП; 1 – турбулентная, скоростная, узкая первая волна припоя; 2 – ламинарная, плавная, широкая, низкая вторая волна припоя; 4 – ТМК; 5 – ПМК; 6 – дешунтирующий нож; 7 – струя горячего инертного газа; 8 – направление движения платы с ЭРК; I – этап предварительного нагрева; II – этап окончательного нагрева; III – этап пайки; IV – этап охлаждения.

При полном переходе к ТПМ ПДВП представляется малоэффективной особенно в случае монтажа компонентов с I-, J-образными и планарными выводами корпусов (при шаге выводов менее 1,25 мм), а также безвыводных кристаллодержателей. Кроме того, для всех разновидностей волновых паек качество паянных соединений зависит от размеров и конфигурации контактных площадок, на которых осуществляется пайка, что следует учитывать при проектировании. Для улучшения качества ПДВП рекомендуется:

использовать предварительный подогрев при температуре 80 130 С (это уменьшает термоудар монтируемого изделия и устраняет разбрызгивание припоя);

применять автоматизированные модули пайки со встроенным дешунтирующим ножом и средствами контроля необходимых параметров (см. рис 12.3, а);

тщательно подбирать параметры технологической среды, особенно для первой волны припоя с учетом типа и количества выводов ПМК;

для улучшения смачиваемости паяемых соединений припоем, флюсование следует выполнять с применением смеси флюса с изопропанолом;

для уменьшения шлакообразования и снижения поверхностного натяжения припоя во время пайки в ванну с припоем можно добавлять специальные масла (пальмовое и др.) либо мраморные шарики (диаметром не более 20 мм), однако их содержание должно быть строго контролируемым;

на этапе разработки КП учитывать специальные правила проектирования для ПДВП: на КП должны быть технологические отверстия для отвода газообразных продуктов пайки, а также технологические площадки (ловушки припоя) в конце знакоместа, «затягивающие на себя» излишки припоя; длина контактных площадок, выступающих за пределы выводов ПМК должна быть минимальной во избежание растеканий припоя между выводами; должно быть предусмортрено конформное покрытие; размещение ПМК по отношению к движущейся волне должно соответствовать указанному на рис. 12.3, а;

каждая волна должна иметь отдельные сопла, насос и блок управления, а также средства контроля ее параметров;

для снижения растворимости материалов выводов ПМК и контактных площадок КП припоем в ванну следует добавлять 1…2% меди, если материалы выводов ПМК не содержат никелевый барьерный слой.