- •Предназначение ферровольфрама и влияние его на свойства стали

- •3. Минералы, руды, месторождения, концентраты вольфрама, их характеристика.

- •4. Углетермический способ выплавки ферровольфрама на блок.

- •5. Углетермический способ производства ферровольфрама

- •6. Алюминотермический способ производства ферровольфрама

- •7. Предназначение ферромолибдена и влияние его на свойства стали

- •8) Физико-химические свойства молибдена и его соединений

- •9 )Минералы руды место рождения молибдена и их характеристика?

- •10) Для чего прокаливают концентрат молибдена и при каких режимах? Какие процессы протекают ?

- •11) Углетермический способ выплавки ферромолибденну

- •12) Силикотермический способ выплавки ферромолибденна

- •13. Применение феррованадия и влияние его на свойства сталей.

- •14. Физико-химические свойства ванадия и его соединений.

- •15. Минералы, руды ванадия, этапы переработки руд.

- •16. Технология получения феррованадия. Деление плавки на периоды.

- •17. Алюмотермическая плавка феррованадия

- •18 Предназначение ферротитана и влияние титана на свойства сталей

- •20 Минералы руды и концентраты титана их характеристика

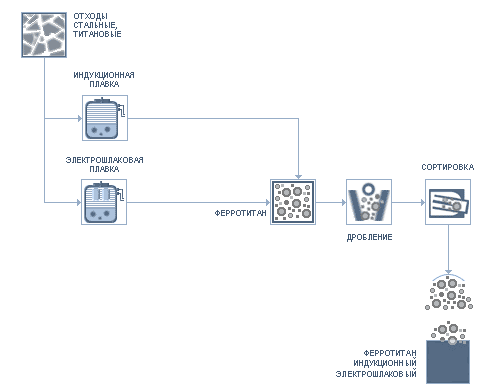

- •21 Технология производства ферротитана

- •22 Производство ферротитана проводят с нижним запалом.

- •23 Электропечной способ получения феротитана

- •24 Технология чистого титана

- •25 Теоретический анализ восстановления титана разными восстановителями

- •26 Применение феррониобия и влияние ниобия на свойства стали

- •27. Физико-химические свойства Ниобия и его соединений

- •28 Минералы руды и концентраты Nb

- •Физические свойства

- •38. Минералы, руды и концентраты Алюминия

- •39. Особенности восстановления алюминия Углеродом

- •45. Технология получения ферроалюмоциркония

- •46. Технология силикоциркония

22 Производство ферротитана проводят с нижним запалом.

На подину загружают 100-150кг шихты, поджигаемой электрозапалом. После начала реакции в шахту равномерно [(со скоростью 300 кг/(м2«мин) задают шихту. Нормальная продолжительность плавки на 4 т концентрата составляет 15-18 мин. По окончании плавки на поверхность расплава задают железотермитную смесь, состоящую из 300 кг железной руды, 56—67 кг алюминиевого порошка, 18—20 кг ферросилиция и 100 кг извести. В результате этого разжижается шлак и обеспечивается осаждение корольков ферротитана, что повышает выход титана в сплав. Для успешного осаждения корольков сплава применяют электроподогрев шлака.

ффективное ведение плавки достигается при выпуске ферротитана из наклоняющегося ковша. В этом случае сразу по окончании плавки ведут разливку расплава в изложницы с днищем из блока низкопроцентного ферротитана. Сначала сливают шлак слоем — 300 мм и выдерживают его —1,5 мин для образования шлакового гарниссажа достаточной толщины, а затем сливают весь остальной расплав.

В случае использования, при производстве ферротитана, в качестве шихты отходов металлического титана, их нагревают до 300—400° С и загружают под запальную смесь с таким расчетом, чтобы образующихся при ее проплавлении шлак закрывал и предохранял их от окисления воздухом. Переплав титановых отходов позволяет повысить содержание титана в сплаве до 35—40%, снизить расход алюминия на 50—80 кг и концентрата на 100—200 кг на тонну сплава.

После застывания блока сплав очищают от шлака, охлаждают водой, затем проводят разделку сплава. Шлаки алюминотермического производства ферротитана содержат обычно 11,7—13,3% ТiO2; до 0,5% SiO2; 10—14% СаО; 3—4% MgO; 0,8—2,0% FeO и 70—74% Al2O3. Кратность шлака равна 1,3.

На производство 1 т ферротитана (20% Ti) расходуется 980 кг ильменитового концентрата (42% TiO2), 420 кг алюминия, 70 кг железной руды, 50 кг титановых отходов и 100 кг извести. С учетом потерь при обжиге сквозное использование титана составляет - 68%.

ферротитан, содержащий 37,5—40,0% Ti, может быть получен двухстадийной электропечной плавкой с предварительным расплавлением перовскитового концентрата (-50% от общего количества титановых концентратов) и последующим проплавлением ильменитового концентрата с алюминием при отключенной печи. На 1 т сплава в этом случае расходуется 380 кг алюминиевого порошка и извлечение титана составляет 71%

23 Электропечной способ получения феротитана

Применяют печи типа сталеплавильной с магнезитовой футеровкой шихту рассчитывают на4-6 тон концентрата

24 Технология чистого титана

способа

п олучения

чистого титана. Из них наибольшее

значение имеет способ,

олучения

чистого титана. Из них наибольшее

значение имеет способ,

заключающихся в переводе титановой руды в чистую двуокись титана с

последующим ее хлорированием в присутствии угля или молотого графита:

Образовавшийся четыреххлористый титан восстанавливают металлическим

магнием или натрием:

Металлический титан плавится при 1725ºС; плотность его равна

4,54 г\см.