- •Классификация тормозов

- •Пневматические тормоза

- •Электропневматические и электрические тормоза

- •Тормозные процессы

- •Клапаны регулировочные

- •Приборы питания тормозов сжатым воздухом

- •Регулятор давления ак-11б

- •Регулятор усл. № 3рд

- •Главный резервуар

- •Запасные резервуары

- •Приборы управления тормозами Назначение и классификация приборов управления

- •I. Устройство кранов машиниста усл.№394 и 395

- •III положение – перекрыша без питания магистрали.

- •IV положение – перекрыша с питанием магистрали.

- •V положение – служебное торможение.

- •Va положение – служебное торможение длинносоставных поездов.

- •Кран вспомогательного тормоза усл. № 254

- •Устройство блокировки усл. № 367 м

- •Пневмоэлектрический датчик усл. № 418

- •Манометры

- •Клапаны максимального давления

- •Воздухопровод и его арматура Тормозная магистраль

- •Соединительные рукава

- •Маслоотделители. Воздухоохладители. Фильтры и пылеловки.

- •Фильтр уф-2

- •Утечка сжатого воздуха

- •Тормозные рычажные передачи

- •Автоматический регулятор тормозной рычажной передачи № 574б

- •Обслуживание тормозного оборудования

- •Тормозной цилиндр № 316.30.40.028

- •Автоматический регулятор выхода штока тормозного цилиндра моторного вагона мвпс

- •Воздухораспределитель усл. № 292-001

- •Зарядка и отпуск

- •Экстренное торможение

- •Электровоздухораспределитель № 305

- •Перекрыша

- •Воздухораспределитель № 483м

- •Зарядка и отпуск.

- •Торможение и перекрыша

- •Автостопы и скоростемеры

- •Электропневматический клапан автостопа усл. № 150и-1

- •Торможение

- •Подготовка, содержание тормозного оборудования тпс в зимних условиях

- •Порядок отогревания замерзших мест тормозного оборудования

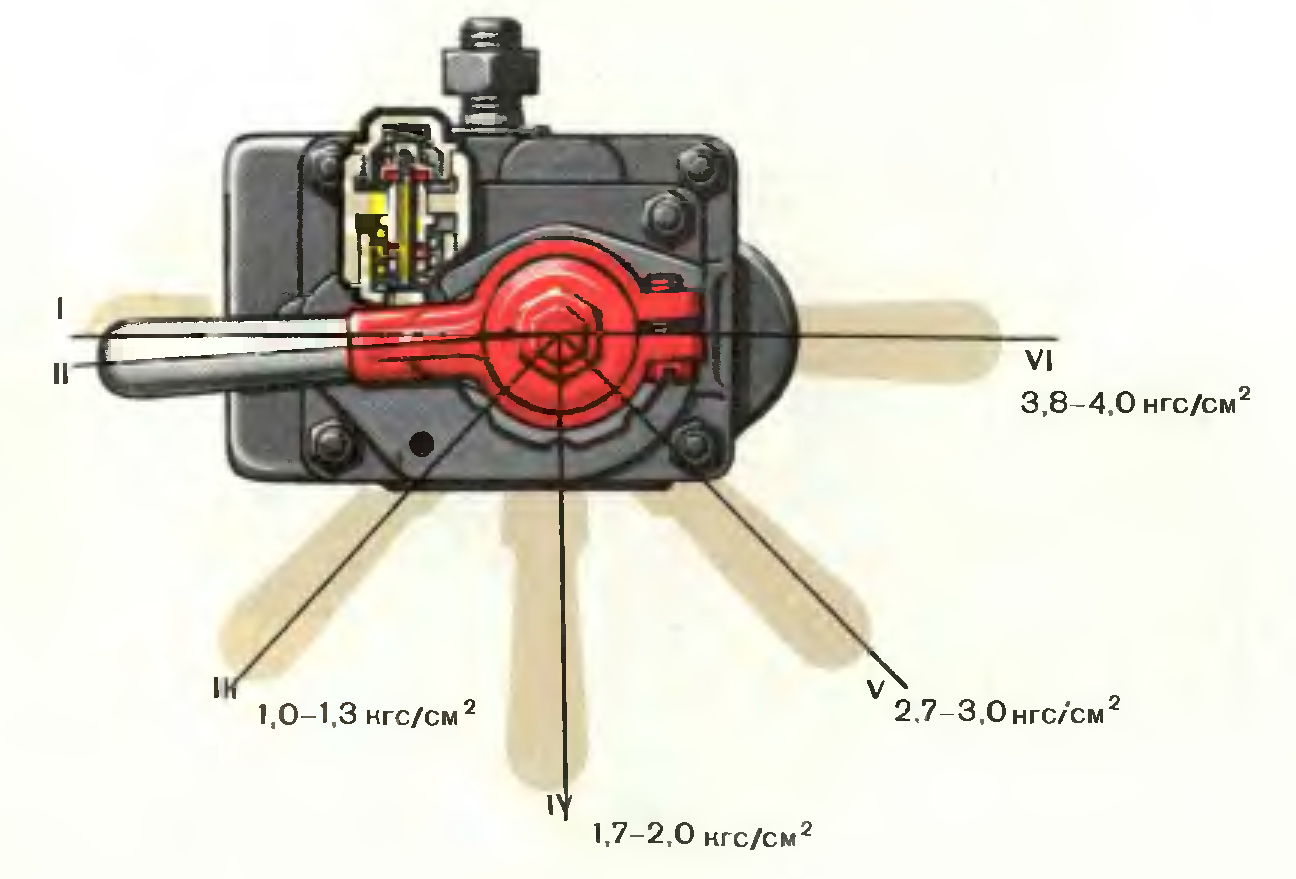

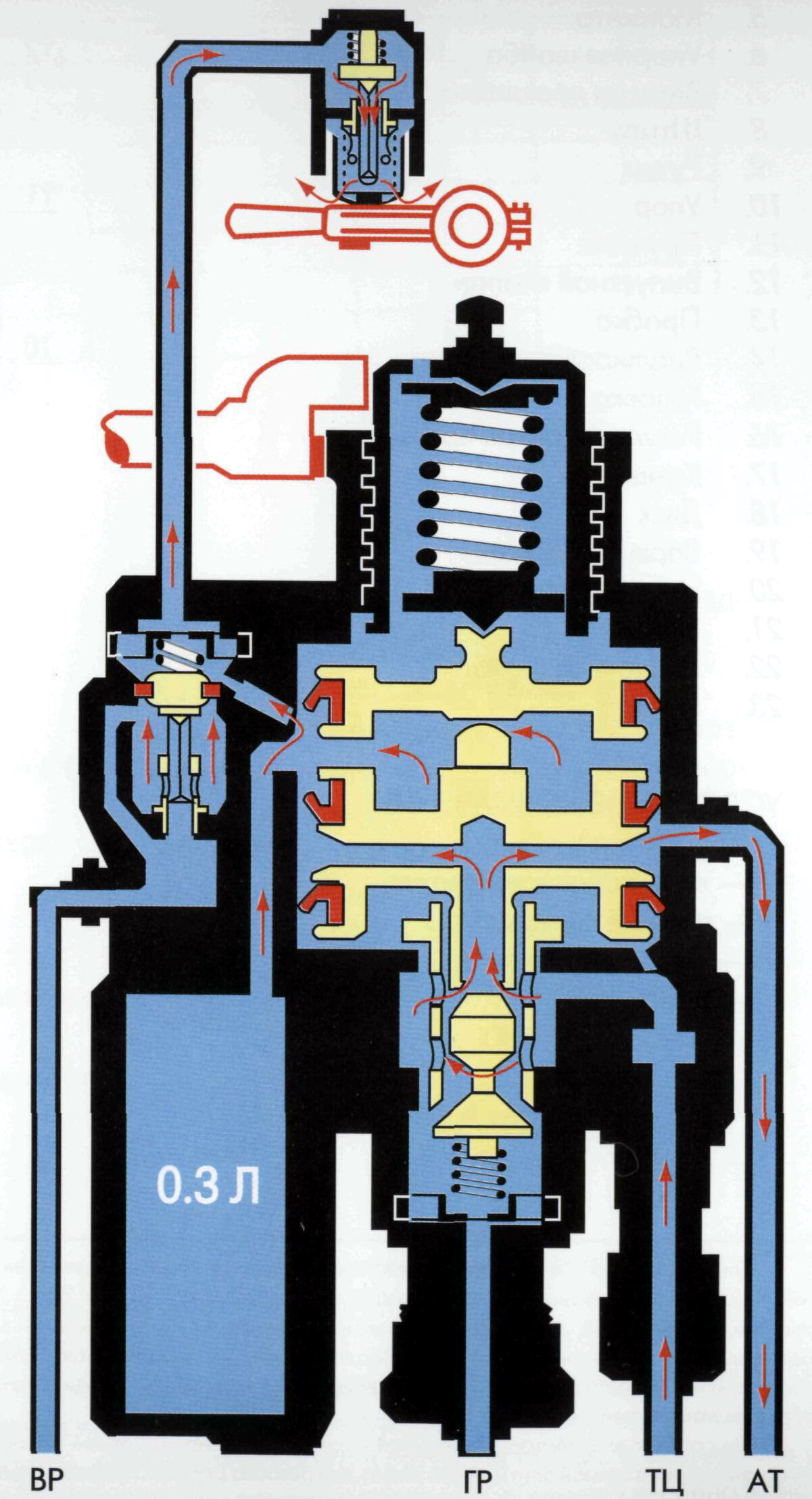

Кран вспомогательного тормоза усл. № 254

Кран состоит из верхней и средней частей и плиты. Верхняя часть объединяет корпус 6, регулирующий стакан 3, пружину 4, регулировочный винт 1 и ручку 21, закреплённую на стакане винтом 2. В ручке размещён кулачок 19, прижимаемый пружиной 20 к градационному сектору на корпусе. Пружина 4 через центрирующую шайбу упирается в плоскую шайбу 5, закреплённую в стакане пружинным кольцом.

Средняя часть состоит из корпуса 11 и двух поршней 8 и 9 , уплотнённых манжетой 10. Хвостовик первого поршня имеет направление во втулке 7, второго - во втулке 12.

В поршне 9 между его дисками просверлены радиальные отверстия. Полость между дисками сообщается с атмосферой. Полость между поршнем 8 и верхним диском поршня 9 сообщается с дополнительной камерой К объёмом 0,3 л, размещённой в плите крана. Полость под нижним диском поршня 9 сообщена каналом Т с тормозными цилиндрами. Двухседельчатый клапан 13 с одной стороны (выпуск) притёрт к хвостовику поршня 9, с другой (впуск) – к седлу втулки 12. Снизу клапан прижат пружиной 14.

В расточку с левой стороны корпуса 11 запрессовано седло 15, которое служит направляющей для хвостовика переключательного поршня 16, уплотнённого манжетой и прижатого сверху пружиной 17. В ниппеле 18 просверлено калиброванное отверстие диаметром 0,8 мм.

Снизу в плиту крана ввёрнуты четыре штуцера с наконечниками и накидными гайками для присоединения труб от воздухораспределителя, тормозных цилиндров (канал Т), питательной магистрали (канал ГР) и для выпуска воздуха в атмосферу.

Для торможения локомотива ручку крана усл. № 254 перемещают в одно из тормозных положений. При этом стакан 1 ввинчивается в крышку и сжимает пружину 2. Верхний поршень 3 опускается, упираясь в нижний поршень 5, который хвостовиком отжимает клапан 9 от седла. Тогда воздух из питательной магистрали по каналам ГР и Т поступает к тормозным цилиндрам, а по каналу 8 – в полость 7 под поршень 5. Как только сила давления воздуха на поршень 5 снизу преодолеет усилие пружины 2, клапан 9 под действием пружины 10 упрётся в нижнее седло.

Во время отпуска тормоза ручку крана переводят по часовой стрелке, стакан 1 выворачивается из крышки и сила сжатия пружины 2 уменьшается. Под давлением воздуха со стороны полости 7 поршень 5 поднимается и воздух из тормозных цилиндров по каналам Т, 6 и Ат выходит в атмосферу.

При торможении краном машиниста воздух поступает по каналу В от воздухораспределителя в полости 12, 18 и через отверстие 20 диаметром 0,8 мм – в полость 4 и камеру К объёмом 0,3 л. Поршень 5 опускается, отжимает клапан 9 от седла и сообщает каналами ГР и Т питательную магистраль с тормозными цилиндрами, пока давления в полостях 7 и 4 не сравняются.

Чтобы отпустить тормоз локомотива в процессе торможения поезда, ручку крана усл. № 254 перемещают в I положение. Клапан 14 отжимается от седла и воздух из полости 18 по каналам 15 и А выходит в атмосферу. Поршень 11 перемещается вверх и перекрывает отверстие 17 в канале 16, разобщая полости 12 и 18. Из полости 4 и камеры К воздух выходит через калиброванное отверстие 20 в атмосферу, поршень 5 перемещается вверх и канал Т сообщается с каналами 6 и Ат.

Когда машинист отпустит ручку крана, она под действием пружины 13 автоматически перемещается из I положения во II.

Если отпуск тормоза осуществляется краном машиниста, то через воздухораспределитель локомотива из полости 12 по каналам 16 и В выходит в атмосферу. Поршень 11 под действием пружины 19 опускается, вследствие чего полости 18 и 12 сообщаются между собой. Теперь кран вновь подготовлен к совместному действию с воздухораспределителем локомотива.

Когда ручка расположена вдоль оси крана, кран машиниста через канал М пробки сообщается с тормозной магистралью. При повороте ручки против часовой стрелки (в положение двойной тяги) кран машиниста разобщается с магистралью.

Во время экстренного торможения ручку поворачивают по часовой стрелке, магистраль через боковое отверстие Б в пробке и отверстие А в корпусе сообщаются с атмосферой.

Отверстие В служит для присоединения трубки диаметром ¼´´ от манометра.

Неисправности КМ усл.№254

При торможении краном машиниста отсутствует наполнение тормозных цилиндров локомотива |

Излом или просадка пружины переключательного поршня КВТ; засорение калиброванного канала диаметром 0,8 мм, сообщаемого с полостью между поршнями; пропуск воздуха через клапан «буфера» в атмосферу; неисправен ВР локомотива |

Продолжать движение до основного или оборотного депо. При необходимости производить торможение КВТ (положениями III – VI) |

При нажатии на клапан «буфера» ( положение I) нет полного отпуска тормоза |

Заедание переключательного поршня, пропуск воздуха его манжетой; засорение торцевого канала переключательного поршня; засорение калиброванного канала диаметром 0,8 мм, сообщаемого с полостью между поршнями; заедание нижнего поршня |

Продолжать движение до основного депо, где устранить неисправность или отключить ВР локомотива (кроме следования одиночным порядком) |

При первой ступени торможения КВТ отсутствует наполнение ТЦ |

Заедание или тугое перемещение поршней; смещение центрирующей шайбы в стакане; излом регулировочной пружины |

Продолжать движение. В депо смазать или заменить манжеты поршней, устранить смещение шайбы, заменить пружину |

Медленное наполнение ТЦ |

Малый подъём (открытие) двухседельчатого клапана; загрязнение сетки фильтра |

При следовании одиночным порядком тормоза локомотива приводить в действие заблаговременно или перейти на управление из второй кабины (секции) |

Медленный отпуск тормоза локомотива |

Заедание двухседельчатого клапана; засорение отверстий в нижнем поршне

Смятие, засорение или замерзание атмосферной трубки |

При пользовании КВТ для предупреждения заклинивания колёсных пар локомотива выполнять ступени торможения не более 2 – 2,5 кгс/см² Отсоединить атмосферную трубку от крана |

При тормозных положениях ручки КВТ давление в ТЦ поднимается до уровня давления питательной магистрали |

Засорение отверстия в средней части крана, сообщающего ТЦ с полостью под нижним поршнем |

При следовании с поездом перекрыть разобщительный кран на трубопроводе от КВТ к ТЦ. При следовании одиночным порядком перейти на управление из второй кабины (секции). |

Блокировочное устройство № 367 |

||

Недостаточная проходимость воздуха через БУ, вызывающая срабатывание тормозов из-за утечек воздуха из ТМ поезда, невозможность их отпуска и зарядки |

Малый подъём клапанов устройства; засорение его каналов или их зауживание из-за выдавливания прокладки; замерзание устройства, чаще всего корпуса сигнализатора расхода воздуха |

На станции проверить установленным порядком проходимость воздуха через устройство, устранить неисправность. На перегоне при срабатывании тормозов остановить поезд, перевести ручку КМ в положение I и наблюдать за давлением в магистрали. Если завышения давления нет, значит причина в замерзании (засорении) канала от питательной магистрали к устройству или самого устройства. Следовать до ближайшей станции, сменив кабину управления, в оставленной кабине включить отопление. |

При смене кабины управления в передней кабине при повороте ручки БУ вниз тормоз локомотива не отпускает |

Пропуск воздуха клапанами устройства в задней кабине, в результате чего воздух из питательной сети попадает в ТЦ |

Ручку КВТ в задней кабине установить в поездное положение |

В передней кабине управления ручку БУ невозможно повернуть вниз |

Наличие остаточного давления в ТМ из-за неполной её разрядки (при смене кабины) вследствие съёма ручки БУ, ставшего возможным в результате износа стопорного замка; пропуск воздуха клапанами устройства |

Комбинированным краном разрядить магистраль до нуля |