- •1. Искусственный холод и области его применения

- •1.1. Общие сведения [1]

- •1.2. Способы получения низких температур:

- •1.3. Энергетические затраты производства холода

- •2. Общие сведения о системах холодоснабжения, холодильных машинах и установках

- •2.1. Холодильные станции и установки

- •2.2. Классификация холодильных машин (хм)

- •2.3. Достоинства и недостатки хм. Области их применения

- •3. Рабочие вещества холодильных машин и установок

- •3.1. Хладагенты

- •3.1.1. Общие сведения

- •3.2. Хладоносители (хн)

- •4. Принципиальные схемы и циклы одноступенчатых компрессорных холодильных машин Введение

- •4.1. Холодильная машина с дросселированием в области влажного пара и сжатием сухого пара

- •4.2. Холодильная машина с переохлаждением1 рабочего вещества после конденсатора

- •4.3. Компрессионная хм с регенеративным охлаждением жидкого хладагента

- •4.4. Основные показатели хм. Параметры одноступенчатых компрессорных хм

- •4.5. Определение параметров испарения и конденсации в холодильных машинах

- •4.6. Методы повышения эффективности циклов холодильных машин

- •5. Циклы и принципиальные схемы парожидкостных многоступенчатых холодильных машин

- •5.1. Причины перехода к многоступенчатым процессам сжатия и дросселирования

- •5.2. Схема и цикл двухступенчатой хм с однократным дросселированием и с неполным промежуточным охлаждением паров ха

- •5.3. Принципиальная схема и процесс работы двухступенчатой компрессорной хм с двукратным дросселированием и с полным промежуточным охлаждением

- •5.4. Турбокомпрессорная холодильная машина с двумя секциями сжатия и двумя ступенями дросселирования

- •5.5. Каскадные холодильные машины

- •6. Оборудование компрессорных холодильных установок

- •6.1. Компрессоры холодильных машин

- •6.2. Аппараты парожидкостных холодильных машин

- •6.2.1. Общие сведения

- •6.3. Вспомогательное оборудование холодильных машин

- •7. Абсорбционные холодильные установки

- •7.1. Общие сведения

- •7.2. Схема и принцип действия идеальной абсорбционной холодильной установки

- •7.3. Схема и рабочий процесс реальной одноступенчатой водоаммиачной абсорбционной холодильной установки

- •7.4. Схема и процесс работы бромисто-литиевой абсорбционной холодильной установки

- •7.5. Показатели работы абсорбционных холодильных машин

- •8. Основные схемы холодоснабжения технологических цехов

- •8.1. Классификация систем холодоснабжения (схс)

- •8.2. Схема с непосредственным испарением хладагента в технологических аппаратах (непосредственное охлаждение)

- •8.3. Охлаждение с помощью промежуточных хладоносителей

- •8.4. Достоинства и недостатки систем холодоснабжения

- •9. Схемы обвязки технологических аппаратов

- •9.1. Схема с непосредственным испарением ха

- •9.2. Схема с промежуточным хладоносителем

- •10. Схемы узлов машинного отделения компрессорных холодильных установок

- •10.1. Узел одноступенчатых компрессоров при наличии нескольких температур кипения

- •10.2. Узел конденсатора и регулирующей станции (при одноступенчатом сжатии)

- •10.3. Узел компрессоров холодильных машин двухступенчатого сжатия

5. Циклы и принципиальные схемы парожидкостных многоступенчатых холодильных машин

5.1. Причины перехода к многоступенчатым процессам сжатия и дросселирования

При

понижении температуры испарения Т0

снижается давление Р0,

а при повышении температуры конденсации

Тк

– увеличивается давление Рк.

В итоге увеличивается степень повышения

давления в компрессоре

![]() и разность давлений Рк-Р0.

Увеличение степени повышения давления

в ступени приводит к следующим

отрицательным явлениям:

и разность давлений Рк-Р0.

Увеличение степени повышения давления

в ступени приводит к следующим

отрицательным явлениям:

1) снижается коэффициент подачи компрессора, а следовательно, уменьшается его КПД и производительность;

2) растет температура нагнетания в компрессоре, что может вызвать пригорание или самовозгорание масла, температурные деформации и т.п.;

3) возрастают поршневые усилия, т.е. нужны электродвигатели с большим моментом вращения. Это ведет к удорожанию установки;

4) увеличивается работа сжатия паров ХА, а следовательно, растут энергозатраты в компрессоре;

5) растут потери дросселирования ХА и уменьшается холодопроизводительность цикла q0.

Иллюстрация указанных процессов в цикле приведена на рис. 5.1.

Рис.

5.1. Изменение цикла ХМ при увеличении

температуры конденсации

![]() и снижении температуры кипения

и снижении температуры кипения

![]()

Если перейти от одноступенчатого сжатия к двухступенчатому, то цикл ХМ трансформируется, как это видно на рис. 5.2.

Преимущества перехода на многоступенчатое сжатие:

1)

уменьшаются степени повышения в ступенях

компрессора

![]()

где z – число ступеней, к – общая степень повышения давления в компрессоре. Это ведет к росту коэффициента подачи, т.е. возрастают КПД и производительность компрессора;

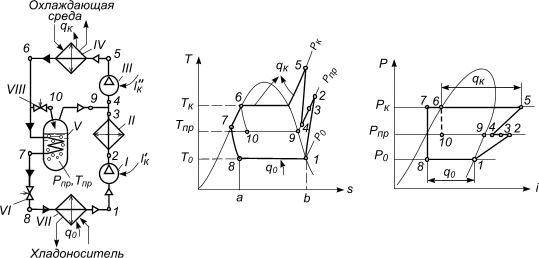

Рис. 5.2. Трансформация цикла ХМ: 1-2-3-4-1 – одноступенчатый цикл; 1-5-6-7-3-8-9-10-1 – цикл с двухступенчатым сжатием и двухступенчатым дросселированием

Преимущества перехода на многоступенчатое сжатие:

1) уменьшаются степени повышения в ступенях компрессора

где z – число ступеней, к – общая степень повышения давления в компрессоре. Это ведет к росту коэффициента подачи, т.е. возрастают КПД и производительность компрессора;

2) уменьшается работа сжатия на величину lк (см. рис.5.2);

3) снижается температура нагнетания ХА Т7Т2;

4) появляется возможность получения холода 2-х температур в одной установке. Это увеличивает экономичность холодильной машины и станции в целом.

Схемы двухступенчатых ХМ отличаются большим разнообразием. Они различаются числом ступеней дросселирования, способами промежуточного охлаждения ХА между ступенями сжатия, типами промежуточных сосудов и др. У каждой схемы свои достоинства и недостатки. Более подробно смотри, например, [3]. Для примера рассмотрим некоторые наиболее типичные схемы.

5.2. Схема и цикл двухступенчатой хм с однократным дросселированием и с неполным промежуточным охлаждением паров ха

Схема и рабочий цикл такой установки приведен на рис. 5.3.

Под действием теплоты теплоотдатчика (ХН) q0 в испарителе кипит хладагент (как правило, в межтрубном пространстве) при температуре Т0 и давлении Р0. В точке 1 – сухой насыщенный пар, который отсасывается компрессором низкого давления I. Дальнейшие процессы:

Под действием теплоты теплоотдатчика (ХН) q0 в испарителе кипит хладагент (как правило, в межтрубном пространстве) при температуре Т0 и давлении Р0. В точке 1 – сухой насыщенный пар, который отсасывается компрессором низкого давления I. Дальнейшие процессы:

Рис.5.3. Схема и цикл двухступенчатой компрессорной ХМ с однократным дросселированием:

I – компрессор низкого давления (1-я ступень, КНД); II - промежуточный охладитель; III – компрессор высокого давления (2-я ступень, КВД); IV – конденсатор; V – промежуточный сосуд со змеевиком; VI – дроссель (основной); VII – испаритель; VIII – дроссель (для подпитки промсосуда)

1-2

– сжатие паров хладагента в КНД. Работа

сжатия

![]() ;

;

2-3 – промежуточное охлаждение ХА в теплообменнике (водой, воздухом). Теплота охлаждения qохл=i3-i2;

3-4 – дополнительное охлаждение ХА за счет подмешивания насыщенных паров из промежуточного сосуда с параметрами Тпр и Рпр. Энтальпия потока в т.4 определяется из уравнения баланса G3i3+G9i9=(G3+G9)i4;

4-5

– сжатие паров ХА в КВД. Работа сжатия

![]() ;

;

5-6 – конденсация паров ХА в конденсаторе за счет отвода теплоты qк в окружающую среду. Теплота конденсации qк=i5-i6;

6-7 – охлаждение конденсата ХА в змеевике промежуточного сосуда кипящим хладагентом в сосуде. Величина недоохлаждения до температуры кипения Тпр составляет обычно 3-5 К;

7-8 – дросселирование (i7=i8);

8-1 – кипение ХА в испарителе. При этом холодопроизводительность цикла определяется разностью q0=i1-i8. Цикл замкнулся.

Так как точка 4, которая характеризует параметры пара после смешения насыщенного пара (т.9) с перегретым (т.3), всегда будет находиться в области перегретого пара, то такую схему поэтому и называют – ХМ с неполным промежуточным охлаждением.

На "переохлаждение" ХА в змеевике расходуется часть конденсата, но эти затраты окупаются снижением работы компрессора и увеличением холодопроизводительности ХМ в целом. Из-за подмешивания паров промежуточного сосуда к основному потоку ХА производительность компрессора высокого давления всегда должна быть больше производительности КНД.

Регулирующее устройство с помощью подпитывающего дросселя VIII поддерживает постоянный уровень ХА в промежуточном сосуде.

В двухступенчатых ХМ со змеевиковым промежуточным сосудом в качестве рабочего вещества чаще всего применяется аммиак.