ЗУБЧАТЫЕ ПЕРЕДАЧИ

Достоинства:

– Компактность

– Высокий КПД

– Высокая долговечность

– Надежность работы в разных условиях

– Простота эксплуатации

– Малые нагрузки на валы и опоры

– Неизменность передаточного отношения

Недостатки:

– Высокие требования к точности изготовления

– Значительный шум, вследствие неточности изготовления

– Передача не смягчает вибрации, а сама является их источником

– Не может служить предохранителем

– Большие габариты при необходимости больших межосевых расстояний

– Невозможность обеспечить бесступенчатое регулирование.

8.4. Основная теорема зацепления (теорема Виллиса)

Для

постоянства передаточного отношения

при зацеплении двух профилей зубьев

необходимо, чтобы радиусы начальных

окружностей зубчатых колёс, перекатывающихся

друг по другу без скольжения, оставались

неизменными. Если рассмотреть обращённое

движение начальных окружностей, когда

всей системе задана угловая скорость

(![]() ),

то второе колесо будет условно неподвижным

иточка Р является

мгновенным центром относительного

вращения колёс (рис. 70,а). Эта

точка, называемая полюсом

зацепления,

где контактируют начальные окружности,

делит межцентровое расстояние на

отрезки, обратно пропорциональные

угловым скоростям, т. к.

),

то второе колесо будет условно неподвижным

иточка Р является

мгновенным центром относительного

вращения колёс (рис. 70,а). Эта

точка, называемая полюсом

зацепления,

где контактируют начальные окружности,

делит межцентровое расстояние на

отрезки, обратно пропорциональные

угловым скоростям, т. к. ![]() .

.

Точка

контакта зубьев (точка к),

принадлежащая первому колесу, вращается

вокруг точки Р, которая будет мгновенным

центром скоростей. Скорость ![]() и

совпадает с общей касательной к профилям

в точке к при

условии постоянства этого контакта.

и

совпадает с общей касательной к профилям

в точке к при

условии постоянства этого контакта.

![]() В

противном случае постоянного контакта

не будет, так как появится составляющая

В

противном случае постоянного контакта

не будет, так как появится составляющая ![]() и

профили разомкнутся (рис. 71). Так как

рассматривается произвольное положение

зубьев, то можно сформулировать теорему.

и

профили разомкнутся (рис. 71). Так как

рассматривается произвольное положение

зубьев, то можно сформулировать теорему.

Нормаль NN к касающимся профилям зубьев, проведённая через точку их касания, делит межцентровое расстояние на части, обратно пропорциональные угловым скоростям.

Эта теорема, сформулированная Виллисом в 1841 г., определяет основной закон зацепления профилей, которые не могут быть произвольными, а должны быть специально подобраны

Самоторможение – это отсутствие самопр-го дв-я гайки под действием осевой нагрузки.

Запишем

условие самоторможения резьбы без учета

трения на торце гайки:

.

.

При

=0,1…0,3

=0,1…0,3

,

следовательно, все крепежные резьбы -

самотормозящие. Данные значения

справедливы только при статических

нагрузках. При переменных нагрузках и

вибрациях (вследствие взаимных

микросмещений поверхностей трения)

коэффициент трения

значительно снижается (до 0,02 и ниже).

При невып-ии условия самоторможения

происходит самоотвинчивание.

,

следовательно, все крепежные резьбы -

самотормозящие. Данные значения

справедливы только при статических

нагрузках. При переменных нагрузках и

вибрациях (вследствие взаимных

микросмещений поверхностей трения)

коэффициент трения

значительно снижается (до 0,02 и ниже).

При невып-ии условия самоторможения

происходит самоотвинчивание.

Для предотвращения самоотвинчивания увеличивают трение между гайкой и деталью

Методы

повышения КПД винтовой пары: КПД

возрастает с увеличением угла подъема

резьбы

,

для этого применяют многозаходную

резьбу;

,

для этого применяют многозаходную

резьбу;

-

КПД возрастает с уменьшением приведенного

угла трения

,

для этого применяют резьбы с малым углом

наклона

,

для этого применяют резьбы с малым углом

наклона

рабочей грани профиля и снижают коэф-т

трения f

рабочей грани профиля и снижают коэф-т

трения f

Р аспределение

нагрузки по виткам резьбы.

аспределение

нагрузки по виткам резьбы.

Учет распределения нагрузки по виткам имеет значение при определении высоты гайки.

Осевая

нагрузка винта передается через резьбу

гайке Каждый виток резьбы нагружается

силами

,

где z - число витков резьбы гайки.

,

где z - число витков резьбы гайки. .

.

В

общем случае

не

равны между собой, т.е. нагрузка между

витками распределяется неравномерно,

что особенно опасно при переменных

нагрузках:

не

равны между собой, т.е. нагрузка между

витками распределяется неравномерно,

что особенно опасно при переменных

нагрузках:

;

;

;

…;

;

…;

.

.

Обычно на практике гайки имеют 5-6 витков (верхниевитки мало нагружены). Поэтому разрушение винта чаще всего происходит по первому витку. При расчете винтовой пары принимают, что нагрузка распределена равномерно по всем виткам. Погрешности вычислений компенсируют выбором допускаемых напряжений, т.е. вводят коэффициент запаса.

Вал (в приборах — валик) представляет собой вращающийся стержень, предназначенный для поддержания деталей механизмов — зубчатых колес, роликов, муфт и др. Валы непосредственно участвуют в передаче механической энергии и поэтому подвергаются сложной деформации кручения, изгиба, а в ряде передач и сжатия (или растяжения).Оси служат для поддержания вращающихся частей и по конструкции сходны с валами, но не участвуют в передаче механической энергии. Гибкие валики передают только крутящий момент; их обычно используют для передачи энергии между движущимися друг относительно друга звеньями. Валы и оси изготавливаются преимущественно ступенчатыми. Деформации валов и осей приводит к ухудшению условий работы передач, а во многих случаях и к возникновению вибраций.

Расчет валов и осей.

Предварительный расчет:

Итак, силы, действующие на вал, зависят от приложенных крутящих моментов и размеров зубчатых и других передач; при расчетах валов эти силы известны. Но точки приложения сил и размеры вала по длине определяются только после конструирования вала и в целом узла, частью которого является вал. Поэтому на первой стадии проектирования невозможно провести полный расчет вала с учетом совместного действия всех деформация:

Часть

вала с насаженной муфтой работает лишь

на кручение. Условие прочности такого

участка диаметром

имеет

вид:

имеет

вид:

,

где

,

где

-

напряжение при кручении, МПа; Т – крутящий

момент приложенный к валу, Н*мм;

-

напряжение при кручении, МПа; Т – крутящий

момент приложенный к валу, Н*мм;

-

допускаемое напряжение при кручении,

МПа, значение которого зависит от рода

материала и условия работы узла;

-

допускаемое напряжение при кручении,

МПа, значение которого зависит от рода

материала и условия работы узла;

Находим диаметр вала под соединительную муфту:

,

где 1,1 – учитывает ослабление вала

шпоночным пазом или отверстием под

штифт.

,

где 1,1 – учитывает ослабление вала

шпоночным пазом или отверстием под

штифт.

Диаметр вала dп под подшипники и dк под зубчатое колесо (или шестерню) определяют конструктивно с учетом технологических и монтажных удобств:

dп=(1,15…1,4)dм; dк=(1,15…1,4)dп; или

dп=dм+(0,5…3)мм; dк=dп+(0,5…3)мм.

Если вал не имеет участка под муфту, то:

,

где выражение под корнем – передаточное

отношение и кпд ступени 1-2.

,

где выражение под корнем – передаточное

отношение и кпд ступени 1-2.

Иногда важно рассчитать крутильную жесткость:

,

где l – длина валика; G – модуль упругости

при сдвиг, МПа;

,

где l – длина валика; G – модуль упругости

при сдвиг, МПа;

-

допустимый угол закручивания на единицу

длины.

-

допустимый угол закручивания на единицу

длины.

Проверочные расчет.

Этапы: определение нагрузок, составление расчетной схемы вала, определение опорных реакций валов и т.д. Расчет оси отличается только тем, что на оси нет напряжения кручения.

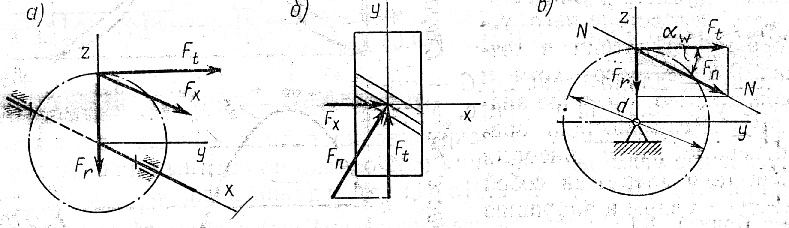

Точкой приложения сил от зубчатых механизмов можно считать полюс зацепления P. В общем случае рассматривают действие на валы окружной Ft, радиальной(распорной) Fr и осевой Fx сил, которые являются составляющими полного нормального давления Fn.

б - для ведущего косозубого колеса.

в – в цилиндрической прямозубой передаче.

Построение расчетной схемы.

Расчетную схему сроят после разработки конструкции валов , размещения на них всех вращающихся деталей и определения размеров валов по длине. Крутящий момент для шпоночного соединения ступицы детали с валом и при коротких (l≤d) шлицах принимают приложенным в середине длины шпонки или ступицы. В случае длинных шлицах учитывают их деформируемость – линейное возрастание крутящего момента по длине. Вал рассматривают как балку, лежащую на опорах – подшипниках( заменяю шарнирными опорами). Изгиб вала пространственный, если насажены зубчатые колеса, шкивы и пр. Изгиб вала плоский, если посажено одно зубчатое колесо и шкив ременный или звездочка цепной передачи.

Расчет на статическую прочность – проводят по наибольшим кратковременным нагрузкам. Вал рассчитывают на совместное действие изгиба, кручения и сжатия(растяжение), влиянием касательных напряжений от поперечных сил пренебрегают.

Итак, условие прочности вала в опасном сечении имеет вид:

,

где

,

где

- приведенное

напряжение, МПа;

- приведенное

напряжение, МПа;

-

напряжение изгиба, МПа -

-

напряжение изгиба, МПа -

,

где Мр – расчетный изгибающий момент,

Н*мм; W – осевой момент сопротивления

сечения вала,мм(в кубе);

,

где Мр – расчетный изгибающий момент,

Н*мм; W – осевой момент сопротивления

сечения вала,мм(в кубе);

-

напряжение сжатия(растяжения). МПа –

-

напряжение сжатия(растяжения). МПа –

-

напряжение кручения, МПа -

,

где T – крутящий момент, Н*мм; Wр – полярный

момент сопротивления сечения вала, мм(в

кубе).

,

где T – крутящий момент, Н*мм; Wр – полярный

момент сопротивления сечения вала, мм(в

кубе).

Расчетный изгибающий момент в общем случае пространственного изгиба балки круглого сечения:

,

где выражение под корнем – изгибающие

моменты в соответствующий расчетных

плоскостях.

,

где выражение под корнем – изгибающие

моменты в соответствующий расчетных

плоскостях.

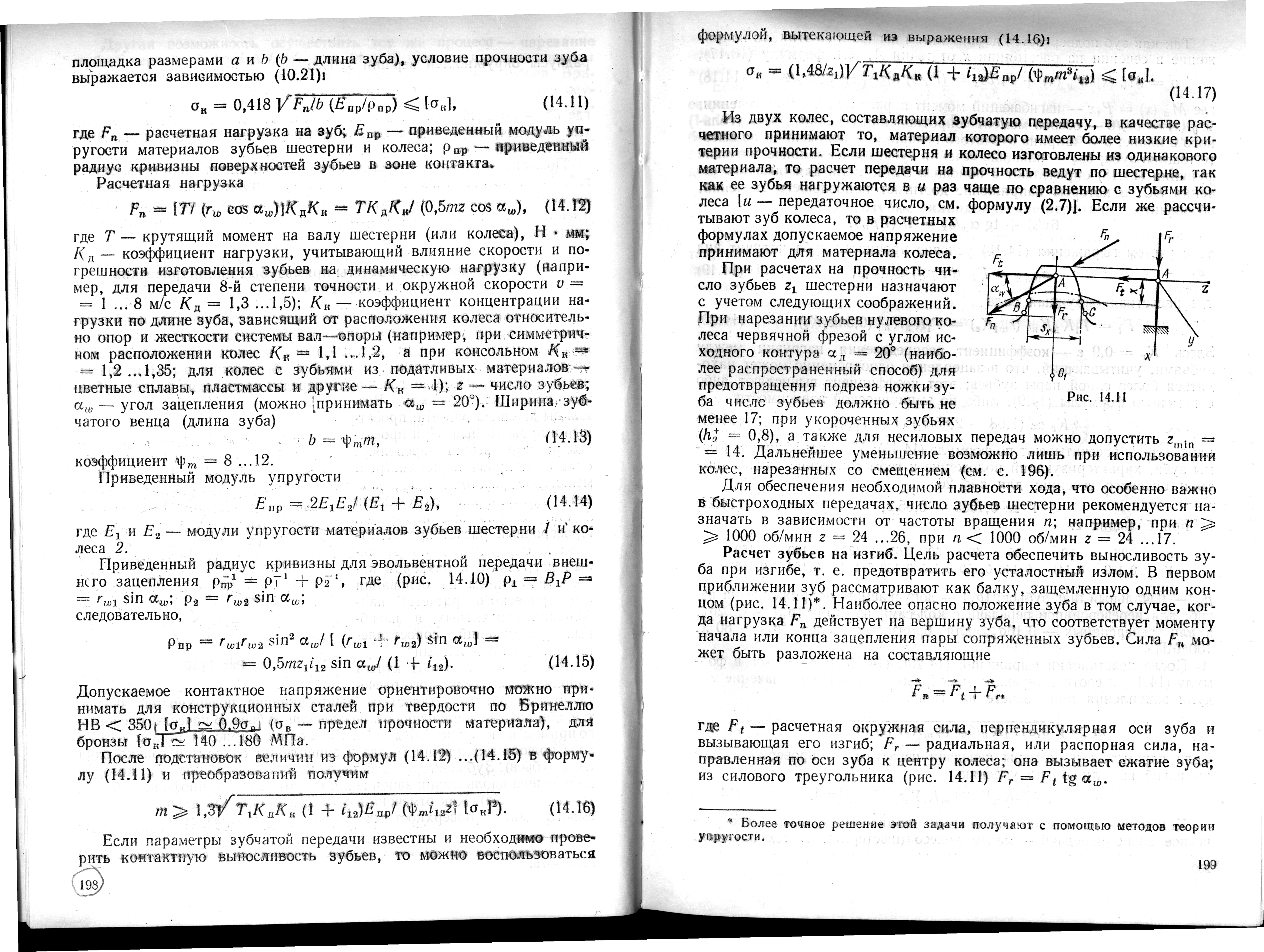

30.Прочностные расчеты прямозубых цилиндрических передач.

Расчет зубьев на контактную выносливость

Условие прочности зуба:

где

b – длина зуба (b=Ψm, Ψ=8÷12)

Fn – расчетная нагрузка на зуб

Eпр – приведенный модуль упругости

ρпр – приведенный радиус кривизны поверхности зубьев

где

Т – крутящий момент

Кд – коэффициент нагрузки (1,3÷1,5)

Kн – коэффициент концентрации нагрузки по длине зуба (при симметричном расположении 1,1÷1,2; при консольном расположении 1,2÷1,35)

rw – радиус начальной окружности

αw=200

z1≤17

Получим расчетную формулу для модуля:

тогда

Р асчет

зубьев на изгиб

асчет

зубьев на изгиб

где

Ми(х)=Ftx – изгибающий момент

Wy(x)=bsx2/6 – осевой момент для прямоугольного сечения

b – ширина венца зуба

sx – переменная толщина зуба

b sx

– площадь сечения

sx

– площадь сечения

Д ля

опасного сечения вводят функцию

ля

опасного сечения вводят функцию

т огда

для модуля зацепления:

огда

для модуля зацепления:

РЕМЕННЫЕ ПЕРЕДАЧИ

Достоинства:

1. простота изготовления

2. лучшая вибро-пассивность

3. малый шум

4. могут служить предохранительным звеном

5. допускают бесступенчатое регулирование

6. обладают хорошими амортизирующими и демфирующими свойствами

7. возможность больших межосевых растояний

8. универсальность расположения валов и их количество в передаче

9. может одновременно выполнять функции муфты сцепления.

Недостатки:

1. большие габариты

2. малый КПД

3. малая долговечность

4. большие эксплуатационные расходы

5. непостоянство передаточного отношения.

Критерий работоспособности ременной передачи

Работоспособность ременной передачи может ограничиваться:

1. сцеплением ремня со шкивами (тяговая способность)

2. долговечность ремня

Тяговая способность зависит от предварительного натяжения F0 или 0, а также от материала ремня, угла обхвата, диаметра шкивов,

Долговечность ремня зависит от сопротивления усталости его элементов

Pmax NE = const, где p – степень кривой усталости, p = 11 для клиноременной, p = 6 для плоскоременной.

NE = 3600 U Zm Lh / ИЗГ

U – частота пробега ремня

Zm – число шкивов

ИЗГ – коэффициент, учитывающий разую степень изгиба на большом и малом шкивах,

Lh – ресурс работы