- •1 Углеподготовительный цех

- •1.1 Вагоноопрокидыватель

- •1.2 Оборудование отделения предварительного дробления угля

- •2 Коксовый цех

- •2.2 Абсорбер

- •2.3 Отсадочные машины

- •3 Посадки для гладких цилиндрических соединений

- •4 Посадки подшипников качения

- •5 Размерный анализ сборочной единицы

- •6 Контроль размеров деталей

ВВЕДЕНИЕ

Целью практики является ознакомление с общей технологической структурой Авдеевского коксохимического завода и приобретение рабочей профессии слесаря-ремонтника.

Практика осуществляется на химическом предприятии.

Задача практики заключается в ознакомлении студентов с особенностями предприятий данной отрасли, уровнем механизации и автоматизации производства, кроме того, в процессе выполнения программы я подготовлюсь к изучению дисциплин по профилю избранной специальности: процессы и аппараты химических производств, сопротивление материалов, теоретическая механика и других.

Учебная практика проводится без предоставления рабочих мест. Она включает экскурсии по основным цехам, ознакомление с осуществлением технологических операций на рабочих местах и ознакомление с осуществлением ремонтных работ.

1 Углеподготовительный цех

1.1 Вагоноопрокидыватель

Вагоноопрокидыватели широко применяются для разгрузки сыпучих материалов из 60-, 93- и 125-т железнодорожных вагонов.

На коксохимических заводах применяются стационарные роторные вагоноопрокидыватели с канатным приводом и приводом через зубчатые венцы.

Вагоноопрокидыватели с канатным приводом имеют сложную конструкцию, невысокую надежность из-за быстрого выхода из строя канатной системы, малую производительность из-за необходимости очистки от угля зажимных устройств, сравнительно большую массу.

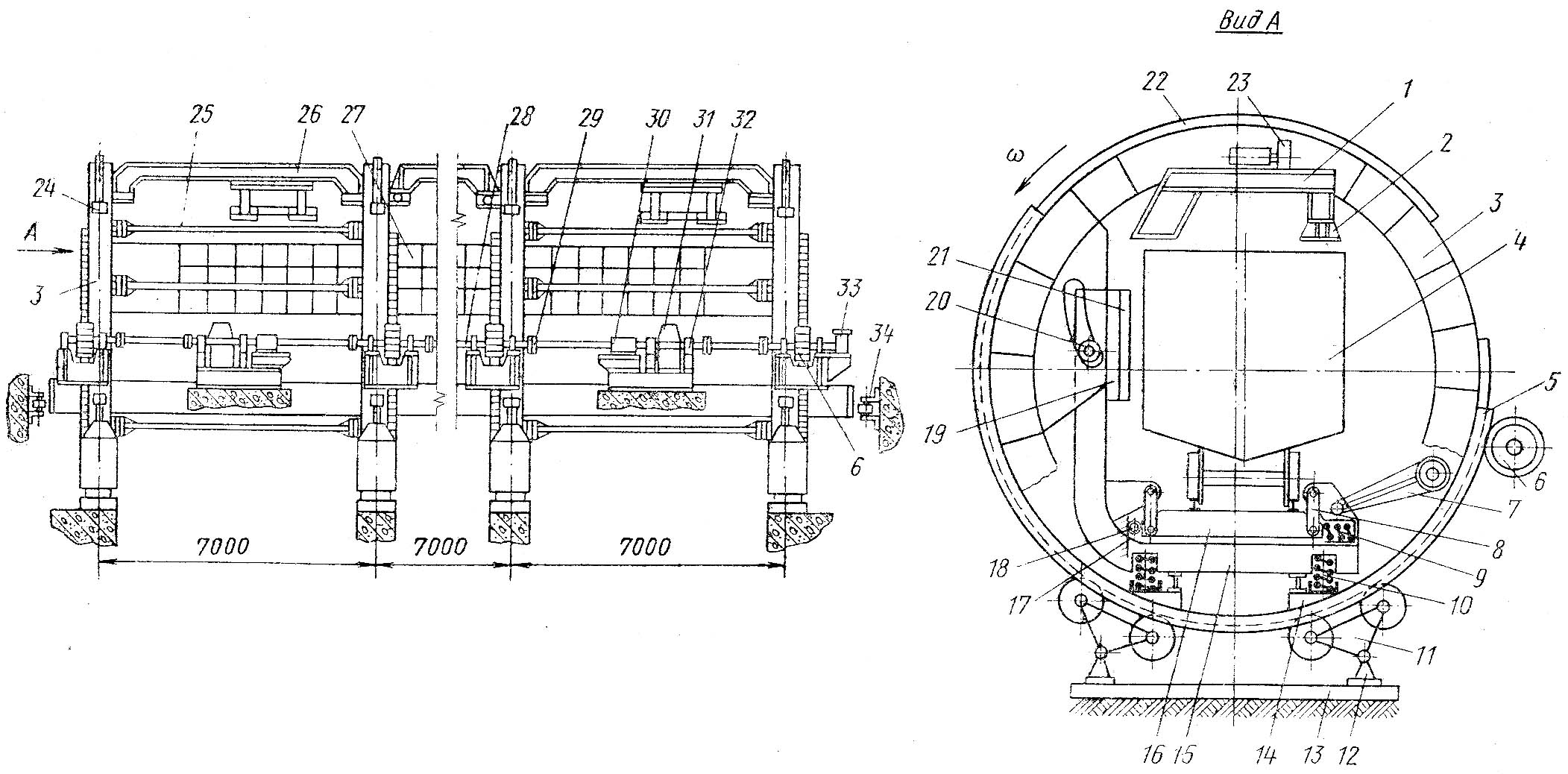

Вагоноопрокидыватель (рисунок 1.1) состоит из ротора, роликоопор, люльки, платформы и вибратора. После установки вагона машинист вагоноопрокидывателя включает электродвигатели механизма вращения ротора. При повороте ротора на угол от 0 до 16° платформа с вагоном перемещается под действием силы тяжести и пружин к привалочным стенкам до полного прилегания к ним кузова вагона, т. е. до наступления боковой привалки. При повороте ротора от 16 до 54° перемещения платформы и вагона относительно ротора нет; при дальнейшем повороте реакция пружин 10 становится больше составляющей сил тяжести, люлек, платформы и вагона и пружины расжимаются, плавно перемещая люльки, а следовательно, и платформу с вагоном. При этом ролики перемещаются в пазах дисков ротора. Перемещение люлек происходит до соприкосновения верхней обвязки кузова вагона с упорами, т. е. до вертикальной привалки. Вертикальная привалка заканчивается при повороте ротора на 57; 60 и 88° соответственно для 60-, 93- и 125-т вагонов.

Дальнейшее вращение ротора до 170° происходит с вагоном, опирающимся на упоры и привалочные стенки люлек. После поворота ротора на 170° включаются вибраторы.

1 - П-образные рамы; 2 – упоры; 3 – диски; 4 – вагон; 5 – зубчатый венец; 6 – шестерни; 7 – тяги; 8 – тяги; 9 – пружины; 10 – пружины; 11 – балансиры; 12 – кронштейны; 13 – рама; 14 – кронштейны; 15 – люльки; 16 – платформа; 17 – упоры; 18 – ролики; 19 – привалочная стенка; 20 – ролики; 21 – резиновые плиты; 22 – бандаж; 23 – вибраторы; 24 – специальные замки; 25 – трубчатые балки; 26 – балки; 27 - привалочная стенка; 28 – промежуточные валы; 29 – соединение зубчатой муфтой; 30 – электродвигатель; 31 – редуктора; 32 – колодочные тормоза; 33 – командоаппарат; 34 – ролики

Рисунок 1.1 – Вагоноопрокидыватель

Направленные колебания, создаваемые вибраторами, передаются через упоры кузову вагона, обеспечивая полное его опорожнение.

1.2 Оборудование отделения предварительного дробления угля

Операция дробление углей осуществляется в углеподготовительном цехе и разделяется на две стадии — предварительное дробление углей (50-80 или 100 мм крупностью) и окончательное измельчение.

В процессе предварительного дробления получают равномерные по крупности угли, которые хорошо обогащаются, дозируются при составлении шихты и измельчаются.

Окончательное измельчение шихты осуществляют до крупности частиц 0-3 мм и содержанием этих частиц 88-93% в общей массе шихты, с целью создания лучших условий взаимодействия частиц при коксовании.

При выборе способа дробления (измельчения) угля учитывают физико-механические свойства материала: твердость, прочность, хрупкость и т.д.

Все разнообразие типов и конструкций дробильных машин можно классифицировать:

По технологическому назначению.

По величине частиц конечного дробленого продукта.

По способу дробления и конструктивным особенностям.

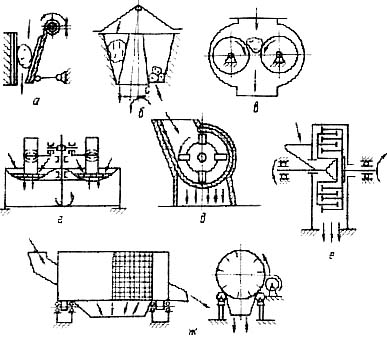

Дробление материала в щековых дробилках (рис. 1.2, а) осуществляется способом раскалывания или разламывания с незначительным истиранием. Такие дробилки уменьшают выход мелких фракций, дают продукт более однородный по крупности и требуют сравнительно небольших затрат энергии.

Дробление материала в конусных дробилках (рис. 1.2, б) осуществляется раздавливанием и изломом. Продукт подают между поверхностями двух входящих один в другой (подвижного и неподвижного) конусов. При эксцентричном вращении нижней части подвижного конуса происходит дробление материала. Разгрузка дробленого продукта производится непрерывно через расширившуюся выходную щель.

Дробление материала в валковых дробилках (рис. 1.2, в) осуществляется раздавливанием и частично истиранием. Материал подается через загрузочный люк между зубьями вращающихся друг навстречу другу валков, дробится и через выходное отверстие непрерывно разгружается.

Измельчение материала в бегунках (рис. 1.3, г) происходит раздавливанием и истиранием. Раздавливание происходит набеганием тяжелых катков на куски дробимого материала, а истирание в результате постоянного поворота катков относительно вертикальной оси.

Дробление материала в молотковых дробилках (рис. 1.2, д) производится ударом и частично истиранием. Материал поступает в дробилку через загрузочную воронку. Ударами быстровращающихся молотков материал разрушается и отбрасывается к стенкам корпуса, где происходит дополнительное его дробление. Попадая на колосниковую решетку, мелкие частицы проваливаются через отверстия последней, а более крупные истиранием измельчаются до заданных размеров и проталкиваются молотками через отверстия колосниковой решетки.

Рисунок 1.3 – Схемы дробильных машин: а – щековая дробилка; б – конусная дробилка; в – валковая дробилка; г – бегуны; д – молотковая дробилка; е – дезинтегратор; ж – барабанная дробилка

Дробление материала в дезинтеграторах (рис. 1.2, е) производится свободным ударом бичей, установленных по концентрическим окружностям на дисках корзин, вращающихся друг навстречу другу. Вращение корзин осуществляется от отдельных приводов. Материал поступает через загрузочную воронку в центральную часть одной из корзин, на пути движения к периферии материал подвергается дроблению и разгружается через разгрузочную воронку.

Дробление материала в барабанных дробилках (рис. 1.3, ж) производится способом удара. По загрузочному желобу материал попадает внутрь вращающегося барабана и поднимается элементами насадки (полкой). Падая с полок, крупные куски дробятся от удара о внутреннюю поверхность сит барабана. Мелкие частицы проходят через отверстия сит и поступают на разгрузку, а более крупные повторно подвергаются дроблению внутри барабана.